Второй этап компоновки редуктора

Второй этап компоновки имеет целью конструктивно оформить зубчатые колеса, валы, корпус, подшипниковые узлы и подготовить данные для проверки прочности валов и некоторых других деталей. Вычерчиваем шестерню и колесо по конструктивным размерам, найденным ранее (см. п. IV). Шестерню выполняем за одно целое с валом.

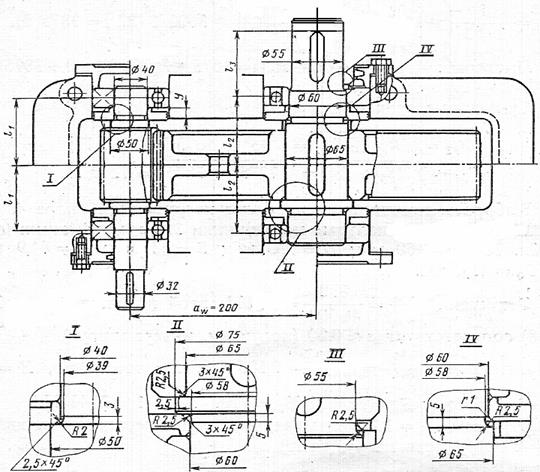

Рисунок Второй этап компоновки редуктора.

Конструируем узел ведущего вала:

а) наносим осевые линии, удаленные от середины редуктора, на расстояние l 1. Используя эти осевые линии, вычерчиваем в разрезе подшипники качения;

б) между торцами подшипников и внутренней поверхностью стенки корпуса вычерчиваем мазеудерживающие кольца. Их торцы должны выступать внутрь корпуса на 1¸2 мм от внутренней стенки. Тогда эти кольца будут выполнять одновременно роль маслоотбрасывающих колец. Для уменьшения числа ступеней вала кольца устанавливает на тот же диаметр, что и подшипники. Фиксация их в осевом направлении осуществляется заплечиками вала и торцами внутренних колец подшипников;

в) вычерчиваем крышки подшипников с уплотнительными прокладками (толщиной ~1 мм) и болтами. Болт условно заводится в плоскость чертежа, о чем свидетельствует вырыв на плоскости разъема. Войлочные и фетровые уплотнения применяют главным образом в узлах, заполненных пластичной смазкой. Уплотнения манжетного типа широко используют как при пластичных, так и при жидких смазочных материалах (см § 9.5);

|

|

|

Аналогично конструируем узел ведомого вала:

а) для фиксации зубчатого колеса в осевом направлении усматриваем утолщение вала с одной стороны и установку распорной втулки - с другой; место перехода вала смещаем на 3мм внутрь распорной втулки с тем, чтобы гарантировать прижатие мазеудерживающего кольца к торцу втулки, а не к заплечику вала;

б) отложив от середины редуктора расстояние l 2, проводим осевые линии и вычерчиваем подшипники ;

в) вычерчиваем мазеудерживающие кольца, крышки подшипников с прокладками и болтами;

На ведущем и ведомом валах применяем шпонки призматические со скругленными торцами по ГОСТ 23360—78. Вычерчиваем шпонки, принимая их длины на 5 мм меньше длин ступиц.

Непосредственным измерением уточняем расстояния между опорами и расстояния, определяющие положение зубчатых колес и звёздочки относительно опор. При значительном изменении этих расстояний уточняем реакции опор и вновь проверяем долговечность подшипников.

Проверка прочности шпоночных соединений

Шпонки призматические со скругленными торцами. Размеры сечений шпонок и пазов и длины шпонок - по ГОСТ 23360 - 78 (см. таблицу 8.9).

|

|

|

Материал шпонок - Сталь 45 нормализованная.

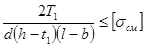

Напряжения смятия и условие прочности по формуле 8.22:

s max см =  (78)

(78)

Допускаемые напряжения смятия при стальной ступице [s см]=100¸120 МПа, при чугунной [σсм] = 50ч70 МПа.

Ведущий вал: d=20 мм; b ´ h = 6 ´ 6 mm; t 1= 3,5 мм; длина шпонки l=25 мм; момент на данном валу Т1= 18,84 ·103 Н× мм;

s см=

(материал полумуфт МУВП – чугун марки СЧ 20).

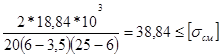

Ведомый вал:

Проверяем шпонку под колесом: d =35 мм; b ´ h = 10 ´ 8 мм; t 1= 5 мм; длина шпонки l= 70 мм; момент T2 = 94,2 ·103 Н×мм;

s см=

Условие s см  выполнено.

выполнено.

Уточненный расчет валов

Примем, что нормальные напряжения от изгиба изменяются по симметричному циклу, а касательные от кручения – по отнулевому (пульсирующему).

Уточненный расчет состоит в определении коэффициентов запаса прочности s для опасных сечений и сравнении их с требуемыми (допускаемыми) значениями [s]. Прочность соблюдена при s ³ [s].

Будем производить расчет для предположительно опасных сечений каждого из валов.

Ведущий вал.

Материал вала тот же, что и для шестерни (шестерня выполнена заодно с валом), т.е. сталь 45, термическая обработка — улучшение.

|

|

|

По таблице 3.3 при диаметре заготовки до 90 мм среднее значение sв=780 МПа.

Предел выносливости при симметричном цикле изгиба

s-1 = 0,43·s В; (79)

s-1 =0,43·780=335 МПа.

Предел выносливости при симметричном цикле касательных напряжений:

τ -1 = 0,58·s -1; (80)

τ -1 =0,58·335=193 МПа.

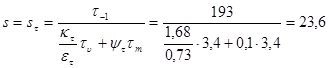

Сечение А-А. Это сечение при передаче вращающего момента от электродвигателя через муфту рассчитываем на кручение.Концентрацию напряжений вызывает наличие шпоночной канавки.

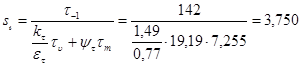

Коэффициент запаса прочности

(81)

(81)

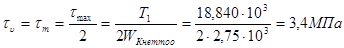

где амплитуда и среднее напряжение отнулевого цикла

(82)

(82)

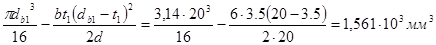

При db 1= 20 мм; b=6мм; t 1=3.5мм по табл. 8.5

W к нетто=  ; (83)

; (83)

Принимаем kτ=1, 8 (см. табл. 8.5), ετ=0,87 (см. табл. 8.8) и ψ=0,1 (см. с. 166).

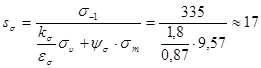

Коэффициент запаса прочности по нормальным напряжениям

(84)

(84)

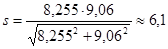

Результирующий коэффициент запаса прочности для сечения А-А:

|

|

|

s=  ; (85)

; (85)

Ведомый вал:

Материал вала – сталь 45 нормализованная; σВ = 570 МПа.

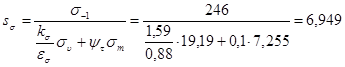

Пределы выносливости σ-1=0,43∙570 = 246 МПа и τ-1 = 0,58∙246=142 МПа

Сечение А-А. Диаметр вала в этом сечении d=25 мм. Концентрация напряжений обусловлена наличием шпоночной канавки (см. таблицу 8.5): kσ=1,59 и kτ=1,49; масштабные факторы εσ=0,88; ετ=0,77 (см. табл. 8.8); коэффициенты ψσ=0,2 и ψτ=0,1 (см. с. 163 и 166).

Крутящий момент T 2 = 94,2∙103 Н∙ мм.

Изгибающий момент в горизонтальной плоскости

M '=Rx 3 l 2= 110,5∙65 = 7,182∙103 Н∙ мм (86)

изгибающий момент в вертикальной плоскости

M ''=Ry 3 l 2 + Fa  = т.к шеврон

= т.к шеврон  Н∙мм (87)

Н∙мм (87)

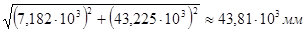

Суммарный изгибающий момент в сечении А-А

MA - A=  (88)

(88)

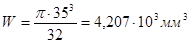

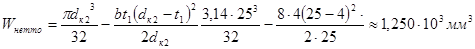

Момент сопротивления кручению (d к2= 35 мм; b=8мм; t1=4мм).

(89)

(89)

Момент сопротивления изгибу

(90)

(90)

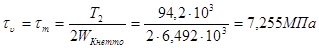

Амплитуда и среднее напряжение цикла касательных напряжений

(91)

(91)

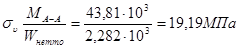

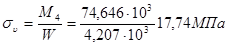

Амплитуда нормальных напряжений изгиба

(92)

(92)

Коэффициент запаса прочности по нормальным напряжениям

(93)

(93)

Коэффициент запаса прочности по касательным напряжениям

(94)

(94)

Осевой момент сопротивления сечения

(104)

(104)

Амплитуда нормальных напряжений

Полярный момент сопротивления

Wp=2W=2∙ 4,207∙103= 8,414∙103 мм3

Амплитуда и среднее напряжение цикла касательных напряжений

Коэффициенты запаса прочности

Результирующий коэффициент запаса прочности для сечения Л – Л.

Сечение Б – Б. Концентрация напряжений обусловлена наличием шпоночной канавки (см. табл. 8.5): kσ=1,59 и kτ=1,49; εσ=0,8 и ετ=0,69.

Изгибающий момент (положим x 1 = 45 мм)

MБ-Б=F B x 1 =1287∙45=57,9∙103 Н∙мм (105)

Момент сопротивления сечения нетто при db 2 =25мм=> b=8 мм

и t 1=4 мм

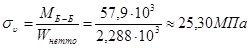

Амплитуда нормальных напряжений изгиба

(106)

(106)

Момент сопротивления кручению сечения нетто

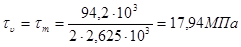

Амплитуда и среднее напряжение цикла касательных напряжений

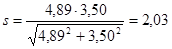

Коэффициенты запаса прочности

Результирующий коэффициент запаса прочности для сечения Б – Б.

Вычерчивание редуктора

Редуктор вычерчивают в двух проекциях на листе формата А1 (594 ∙ 841 мм) в масштабе 1 : 1 с основной надписью и спецификацией.

Дата добавления: 2018-09-22; просмотров: 526; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!