Первый этап компоновки редуктора.

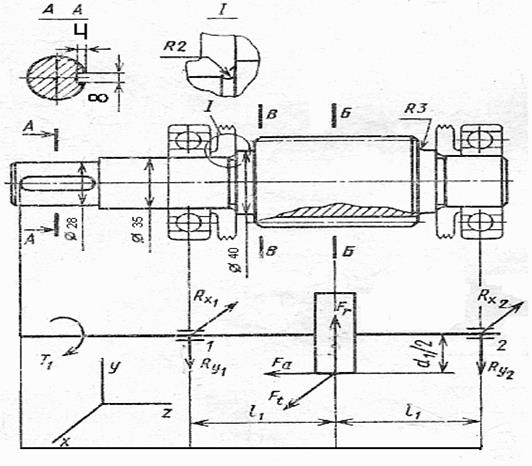

Компоновку обычно проводят в два этапа. Первый этап служит для приближенного определения положения зубчатых колес и звёздочку относительно опор для последующего определения опорных реакций и подбора подшипников.

Компоновочный чертеж выполняем в одной проекции - разрез по осям валов при снятой крышке редуктора; желательный масштаб 1:1, чертить тонкими линиями.

Примерно посередине листа параллельно его длинной стороне проводим горизонтальную осевую линию; затем две вертикальные линии — оси валов на расстоянии а w = 125 мм.

Вычерчиваем упрощенно шестерню и колесо в виде прямоугольников; шестерня выполнена за одно целое с валом; длина ступицы колеса равна ширине венца и не выступает за пределы прямоугольника.

Очерчиваем внутреннюю стенку корпуса:

а) принимаем зазор между торцом шестерни и внутренней стенкой корпуса

А 1 =1,2 δ ; при наличии ступицы зазор берется от торца ступицы;

б) принимаем зазор от окружности вершин зубьев колеса до внутренней стенки корпуса А= δ.

в) принимаем расстояние между наружным кольцом подшипника ведущего вала и внутренней стенкой корпуса А=δ; если диаметр окружности вершин зубьев шестерни окажется больше наружного диаметра подшипника, то расстояние А надо брать от шестерни.

Предварительно намечаем радиальные шарикоподшипники средней серии; габариты подшипников выбираем по диаметру вала в месте посадки подшипников dп3=35 мм и dп4= 46,1 мм.

|

|

|

Таблица 3

| Условное обозначение подшипника | d | D | B | Грузоподъёмность, кН | |

| Размеры, мм | С | С0 | |||

| 209 | 45 | 85 | 19 | 33,2 | 18,6 |

| 306 | 30 | 72 | 19 | 28,1 | 14,6 |

Решаем вопрос о смазывании подшипников. Принимаем для подшипников пластичный смазочный материал. Для предотвращения вытекания смазки внутрь корпуса и вымывания пластичного смазочного материала жидким маслом из зоны зацепления устанавливаем мазеудерживающие кольца (см. гл. IX, рисунок 9.47). Их ширина определяет размер у=8ч12 мм, причем кольцо должно быть установлено так, чтобы его торец выходил за станку корпуса на 1ч2 мм.

Измерением находим расстояния:на ведущем валу l 1 = 70 мм и на ведомом l 2 = 70 мм.

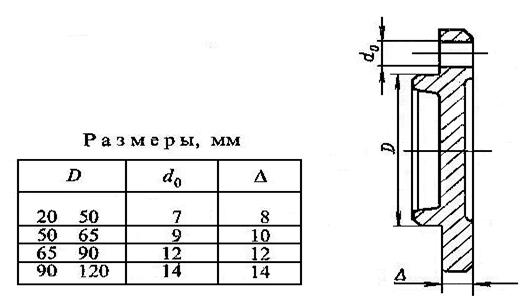

Толщину фланца ∆ крышки подшипника принимают примерно равной диаметру do отверстия; в этом фланце ∆ =12 мм (рисунок 12.7). Высоту головки болта примем 0,7d б =0,7*12=8,4мм.

Рисунок 6 Крышка подшипника.

Проверка долговечности подшипника

Ведущий вал: Ведомый вал несет такие же нагрузки, как и ведущий:

Ft = 2613,9Н, Fr = 1101,2 Н, F a = нет Н

Из первого этапа компоновки l 1 = l2= l 3 = 70 мм

Реакции опор:

в плоскости xz

Rx 1=  ; (61)

; (61)

|

|

|

Rx 1=  1131/2=565,5 Н

1131/2=565,5 Н

в плоскости yz

Ry 1=  (Fr × l 1 +

(Fr × l 1 +  ); (62)

); (62)

Ry 1 =  (457 ×65) =228,5 Н

(457 ×65) =228,5 Н

Ry 2=  (Fr × l 1 -

(Fr × l 1 -  ); (63)

); (63)

Ry 2 =  (420 ×65) =228,5 Н

(420 ×65) =228,5 Н

Проверка: Ry 1 + Ry 2 – Fr =228,5+228,5-457=0

Суммарные реакции:

Pr 1=  ; (64)

; (64)

Pr 1 =  Н

Н

Pr 2=  ; (65)

; (65)

Pr 2=  Н

Н

Рисунок 7 Расчётная схема ведущего вала.

Выбираем подшипники по более нагруженной опоре 1

Шарикоподшипники радиальные однорядные 205 легкой серии (см. таблицу П3): d= 45 мм; D= 85 мм; В= 19 мм; С=33,2 кН; С0=18,6 кН.

Эквивалентная нагрузка по формуле (9.3)

Рэ = (XV Pr 1+YPa)K б K T (66)

в которой осевая нагрузка P  = F

= F  = 0 Н; коэффициент безопасности для приводов ленточных конвейеров Кb=1 (см таблицу 9.19); КТ=1 (см. таблицу 9.20).

= 0 Н; коэффициент безопасности для приводов ленточных конвейеров Кb=1 (см таблицу 9.19); КТ=1 (см. таблицу 9.20).

P э= (0,56 *1*603,23)=337,8088 Н

Расчетная долговечность, млн. об.

|

|

|

L=  ; (67)

; (67)

L =  млн. об.

млн. об.

Расчетная долговечность, ч

Lh=  ; (68)

; (68)

Lh=  ч

ч

здесь n1 = 1434 об/мин - частота вращения ведущего вала редуктора.

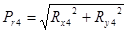

Ведомый вал:

Из предыдущих расчетов имеем: Ft=1131 Н, Fr= 457 H и Fa= 0 Н

Нагрузка на вал от цепной передачи FB= 1287 Н

Составляющие этой нагрузки

FBX=FBy=FB ∙ sinγ =1287 ∙sin45◦ = 910 Н (69)

Реакции опор:

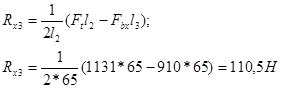

в плоскости xz

(70)

(70)

(71)

(71)

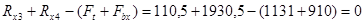

Проверка:

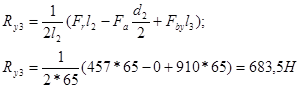

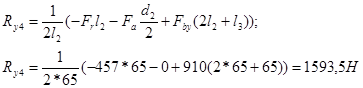

в плоскости yz

(72)

(72)

(73)

(73)

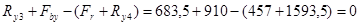

Проверка:

Суммарные реакции:

r3=

r3=  ; (74)

; (74)

r3=

r3=

; (75)

; (75)

Рисунок 8 Расчётная схема ведомого вала.

Выбираем подшипники по наиболее нагруженной опоре 4.

Шариковые радиальные подшипники 306 средней серии: d= 30 мм;

D= 72 мм; В= 19 мм; С= 28,1 кН; С0= 14,6 кН.

|

|

|

Отношение ; этой величине соответствует

P Э = Pr 4 VK б K Т=  *1*1,2*1=2699,556 Н

*1*1,2*1=2699,556 Н

Расчетная долговечность, млн.

; (76)

; (76)

Расчетная долговечность, ч

; (77)

; (77)

Для зубчатых редукторов ресурс работы подшипников может превышать 36 000 ч (таков ресурс самого редуктора), но не должен быть менее 10 000ч (минимально допустимая долговечность подшипника). В нашем случае подшипники ведущего вала имеют ресурс Lh ≈ 82,7∙103 ч, а подшипники ведомого вала имеют ресурс Lh ≈ 52,74 ∙103 ч.

Дата добавления: 2018-09-22; просмотров: 723; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!