Технические условия, нормативы устройства и содержания пути и его элементов

Рельсы и скрепления

3.1.1. Основным типом укладываемых в путь рельсов является Р65. В пути лежат также рельсы Р75, Р50 и легче. Характеристики рельсов приведены в приложении 1 к настоящей Инструкции*.

________________

* Текст приложения в рассылке не приводится. - Примечание "КОДЕКС".

3.1.2. Стандартная длина рельсов - 25 и 12,5 м; укороченных - 24,92; 24,84; 12,46; 12,42; 12,38 м.

Длина рельсовых плетей бесстыкового пути устанавливается проектом в зависимости от местных условий.

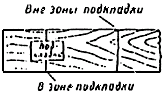

3.1.3. Рельсы в пути как на прямых, так и на кривых участках имеют подуклонку 1/20 (наклон внутрь колеи относительно поверхности шпал).

При деревянных шпалах такая подуклонка рельсов обеспечивается за счет металлических подкладок, а при железобетонных шпалах - за счет такой же подуклонки подрельсовой площадки на шпалах.

Подуклонка рельсов не должна быть меньше 1/60 и больше 1/12, а по внутренней рельсовой нити в кривых при возвышении наружной нити свыше 85 мм - соответственно 1/30 и 1/12.

Перед и за стрелочными переводами, на которых рельсы не имеют подуклонки, устраивается плавный переход от подуклоненного к неподуклоненному положению рельса на длине не менее 3 м: на деревянных шпалах - путем затески шпал под подкладками или за счет укладки подкладок с переходной подуклонкой; на железобетонных шпалах - путем укладки брусьев с переходной подуклонкой подрельсовой площадки.

3.1.4. Стыкование рельсов между собой производится с помощью шести- или четырехдырных накладок и болтов с пружинными шайбами (рис.3.1, 3.2) или тарельчатыми пружинами установленных типов.

Характеристики накладок, подкладок приведены в приложении 2 к настоящей Инструкции*.

________________

* Текст приложения в рассылке не приводится. - Примечание "КОДЕКС".

Во избежание образования вертикальных и горизонтальных ступенек при смене рельсов в процессе эксплуатации концы укладываемых рельсов должны иметь одинаковую с концами лежащих в пути рельсов высоту и ширину головки.

Рис.3.1. Стыковое и промежуточное костыльное скрепление при рельсах Р65, Р75:

1 - подкладка Д65; 2 - гайка М27; 3 - пружинная одновитковая шайба; 4 - рельс типа Р65; 5 - накладка

двухголовая; 6 - болт путевой М27 х 160; 7 - костыль путевой; 8 прокладка

под подкладку; 8 - противоугон

Рис.3.2 Стыковое и промежуточное скрепление КБ65 на железобетонных шпалах

с рельсами Р65 и Р75:

1 - прокладка под подкладку КБ; 2 - подкладка КБ655; 3 - гайка М22 х 22; 4 - болт М22 х 75;

5 - шайба двухвитковая; 6 - клемма; 7 - болт М22 х 175; 8 - скоба для изолирующей втулки КБ;

9 - втулка изолирующая КБ; 10 - прокладка под подошву рельса Р65

Рельсы, имеющие вертикальные и горизонтальные ступеньки более указанных величин, должны соединяться переходными накладками, а на путях 4 и 5 классов может быть произведена их наплавка (пониженного конца рельса) или шлифовка. До проведения этих работ (на срок не более 3 суток) скорости пропуска поездов по стыкам с вертикальными и горизонтальными ступеньками должны быть не более приведенных в следующей таблице:

| Величина ступеньки | Температура воздуха | |

| выше -25°C | -25°C и ниже | |

| Скорость, км/ч | Скорость, км/ч | |

| Более 1 до 2 | 80 | 50 |

| Более 2 до 4 | 40 | 25 |

| Более 4 до 5 | 15 | 15 |

| Более 5 | Движение закрывается | |

При постоянной эксплуатации ступеньки в стыках более 2 мм не допускаются.

3.1.5. Переход от рельсов одного типа к рельсам другого типа осуществляют с использованием переходных рельсов или переходных накладок (рис.3.3, 3.4).

3.1.6. Гайки стыковых болтов должны затягиваться с усилием, соответствующим крутящему моменту:

с пружинными одновитковыми шайбами: при рельсах типа Р65 и Р75 - 600 Нм (60 кгм); при рельсах типа Р50 - 450 Нм (45 кгм); при рельсах типа Р65 и Р75 и высокопрочных стыковых болтах (устанавливаются в стыках уравнительных пролетов бесстыкового пути) гайки затягивают с усилием 1100 Нм (110 кгм);

с тарельчатыми пружинами при рельсах типа Р65 и Р75 - 350 Нм (35 кгм).

В стыках уравнительных рельсов на болты устанавливают по две тарельчатых пружины "одна в одну" и затягивают гайки с крутящим моментом 600 Нм (60 кгм).

Минимально допустимые (в среднем на стыке) значения затяжки гаек болтов, при которых еще не требуется их дозатяжка, составляют:

для рельсов типа Р65 (в т.ч. уравнительных) - 300 Нм (30 кгм), а при высокопрочных болтах - 550 Нм (55 кгм);

для рельсов типа Р50 - 225 Нм (22,5 кгм); для рельсов длиной 25 м с тарельчатыми пружинами - 175 Нм (17,5 кгм).

3.1.7. При деревянных шпалах с костыльным скреплением для уменьшения износа древесины между шпалой и металлической подкладкой при капитальном ремонте укладываются прокладки из резины или других утвержденных МПС России материалов.

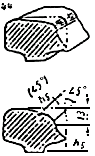

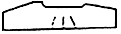

Рис.3.3. Переходной рельс типа Р65/Р50

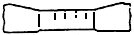

Рис.3.4. Переходной стык Р55/Р50 с переходной накладкой (1)

В кривых радиусом 1200 м и менее рекомендуется укладывать удлиненные подкладки под обеими нитями.

При раздельном скреплении на железобетонных шпалах под подошву рельса, а также между подкладкой и шпалой укладываются прокладки, выполняющие роль амортизаторов и изоляторов; при раздельном скреплении на деревянных шпалах нашпальные прокладки служат защитой от механического повреждения древесины (износа, истирания и т.д.).

3.1.8. Способы прикрепления рельсов к шпалам зависят от вида и конструкции шпал, классности пути, плана линии (табл.3.1).

3.1.9. В стыках рельсов при их укладке оставляют зазоры с тем, чтобы при изменении температуры рельсы могли изменять свою длину во избежание возникновения значительных температурных сил: летом - сжатия; зимой - растяжения.

Номинальные величины стыковых зазоров для рельсов длиной 25 и 12,5 м определяются в зависимости от годовой (наибольшей из многолетних) амплитуды изменения температуры рельса по климатическим регионам (табл.3.2).

3.1.10. По условию предупреждения изгиба или среза стыковых болтов при низких температурах зазоры в стыках рельсов длиной 25 м не должны превышать: 22 мм - при диаметре отверстий в рельсах 36 мм; 24 мм - при диаметре отверстий 40 мм.

По условию боковой устойчивости звеньевого пути в летнее время не допускается иметь более двух подряд слитых (нулевых) зазоров при рельсах длиной 25 м и более четырех - при рельсах длиной 12,5 м, за исключением случаев, когда эти зазоры являются номинальными.

Если при наличии указанного количества слитых зазоров появляются в этом месте резкие углы в плане, необходимо оградить место неисправности сигналами остановки и немедленно приступить к ее устранению.

При превышении конструктивной величины зазоров в стыках их регулировка или разгонка должна выполняться в первоочередном порядке (в течение 2-3 дней). До производства работ по регулировке зазоров скорости поездов должны быть не более приведенных в следующей таблице:

| Величина стыкового зазора, мм (при диаметре отверстий в рельсах 36 мм)* | Скорость, км/ч | |

| Более 24 до 26 | 100 | |

| Более 26 до 30 | 60 | |

| Более 30 до 35 | 25 | |

| Более 35 | Движение закрывается | |

_______________

* При диаметре отверстий в рельсах 40 мм нормы увеличиваются на 2 мм.

| Таблица 3.1. Способы прикрепления рельсов к шпалам |

| Характеристика пути | Способы и схемы прикрепления рельсов к шпалам |

| 1. Звеньевой путь на деревянных шпалах | |

| Пути 1 и 2 классов и пути II категории, а также все кривые радиуса 1200 м и менее; все мосты, тоннели и подходы к ним на длине 50 м | Подкладки и рельс прикрепляются к шпале пятью костылями |

| Пути 3 и 4 класса | Двумя основными и двумя обшивочными костылями, кроме стыковых и предстыковых шпал, на которых подклада и рельс скрепляется со шпалой пятью костылями. На путях 5 класса допускается пришивать подкладки к шпалам двумя (в кривых радиуса менее 350 м - тремя) основными костылями. На стыковых шпалах с двухголовыми накладками основные костыли располагаются в сторону рельса "затылком" |

| 2. Бесстыковой и звеньевой путь на железобетонных шпалах | |

| Все пути 1-5 класса независимо от типа рельсов и плана линии | При раздельном скреплении рельс прикрепляется к шпале двумя клеммами на конце шпалы, а подкладка прикрепляется к шпале двумя закладными болтами. При шурупном креплении - в соответствии с конструкцией, утвержденной МПС |

Примечание. Допускается применение других, утвержденных МПС, способов прикрепления рельсов к шпалам.

| Таблица 3.2. Номинальные величины зазоров в стыках по климатическим регионам (при диаметре отверстий в рельсах 36 мм) |

| Величина зазора, мм | Температура рельсов, °C, для климатических регионов с годовой амплитудой температуры рельсов (Т)* | ||

| Т > 100°C | Т = 90-100°C | Т < 90°C | |

| Длина рельсов 25 м | |||

| 0 | Выше 30 | Выше 40 | Выше 50 |

| 1,5 | 30-25 | 40-35 | 50-45 |

| 3,0 | 25-20 | 35-30 | 45-40 |

| 4,5 | 20-15 | 30-25 | 40-35 |

| 6,0 | 15-10 | 25-20 | 35-30 |

| 7,5 | 10-5 | 20-15 | 30-25 |

| 9,0 | 5-0 | 15-10 | 25-20 |

| 10,5 | От 0 до -5 | 10-5 | 20-15 |

| 12,0 | От -5 до -10 | 5-0 | 15-10 |

| 13,5 | От -10 до -15 | От 0 до -5 | 10-5 |

| 15,0 | От -15 до -20 | От -5 до -10 | 5-0 |

| 16,5 | От -20 до -25 | От -10 до -15 | От 0 до -5 |

| 18,0 | От -25 до -30 | От -15 до -20 | От -5 до -10 |

| 19,5 | От -30 до -35 | От -20 до -25 | От -10 до -15 |

| 21,0 | От -35 до -40 | От -25 до -30 | От -15 до -20 |

| 22,0 | Ниже -40 | Ниже -30 | Ниже -20 |

| Длина рельсов 12,5 м | |||

| 0 | Выше 55 | Выше 60 | Выше 65 |

| 1,5 | 55-45 | 60-50 | 65-55 |

| 3,0 | 45-35 | 50-40 | 55-45 |

| 4,5 | 35-25 | 40-30 | 45-35 |

| 6,0 | 25-15 | 30-20 | 35-25 |

| 7,5 | 15-5 | 20-10 | 25-15 |

| 9,0 | От +5 до -5 | 10-0 | 15-5 |

| 10,5 | От -5 до -15 | От 0 до -10 | От +5 до -5 |

| 12,0 | От -15 до -25 | От -10 до -20 | От -5 до -15 |

| 13,5 | От -25 до -35 | От -20 до -30 | От -15 до -25 |

| 15,0 | От -35 до -45 | От -30 до -40 | От -25 до -35 |

| 16,5 | От -45 до -55 | От -40 до -50 | От -35 до -45 |

| 18 | Ниже -55 | Ниже -50 | Ниже -45 |

_______________

* Определяется дистанцией пути для своей климатической зоны в соответствии с техническими указаниями по устройству, укладке и содержанию бесстыкового пути.

При срезе одного стыкового болта на конце рельса (или двух при шестидырных накладках) скорость движения поездов ограничивается до 25 км/ч. При срезе всех болтов на конце рельса движение поездов закрывается.

3.1.11. Зазор в стыке, находящемся на противоположном от изолирующего стыка рельса, должен быть не менее 3 мм, а при низких температурах - не превышать 18 мм при диаметре отверстий в рельсах 36 мм и 20 мм при диаметре отверстий 40 мм.

3.1.12. Рельсовые стыки обеих рельсовых нитей располагаются по наугольнику. Забег стыка по одной рельсовой нити относительно стыка другой нити допускается на прямых не более 8 см, на кривых - 8 см плюс половина стандартного укорочения рельса (в данной кривой).

Забег одного изолирующего стыка относительно другого допускается: на прямых - не более 5 см; на кривых - 5 см плюс половина стандартного укорочения рельса.

На путях 3-го класса при скоростях движения 60 км/ч и менее, а также на путях 4 и 5 классов допускается при проведении сплошной смены или перекладки рельсов устройство и содержание стыков рельсовых нитей "вразбежку".

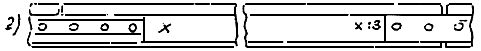

3.1.13. Для предотвращения продольного перемещения (угона) рельсов под проходящими поездами при костыльном скреплении на них устанавливаются пружинные противоугоны по схемам, приведенным в табл.3.3 и на рис.3.5.

| Таблица 3.3. Номера схем установки противоугонов на звене длиной 25 м |

| Класс, группа и | Номера схем и число пар противоугонов | |||

| категория пути | тормозные участки | нетормозные участки | ||

| двухпутные | однопутные

| двухпутные | однопутные

| |

| А1-А6; | 1 (44) | - | 4 (40) | - |

| Б1-Б6 | ||||

| В1-В6 | 1 (44) | 2 (40/0)* | 4 (40) | 4 (22/0)* |

| Г1-Г6 | 2 (40) | 3 (36/0)* | 3 (36) | 5 (13/13) |

| Д1-Д6 | 2 (40) | 3 (36/0)* | 3 (36) | 5 (13/13) |

| Пути 5 класса | 5 (13/13) | 5 (13/13) | 5 (13/13) | 5 (13/13) |

_______________

В скобках дробью показано число пар противоугонов в одном и другом направлениях движения поездов.

В скобках дробью показано число пар противоугонов в одном и другом направлениях движения поездов.

* Противоугоны у шпал устанавливаются со стороны преобладающего размера движения поездов (грузонапряженности), при появлении следов угона рельсов в противоположную сторону противоугоны в количестве 13 пар устанавливаются и с другой стороны шпал.

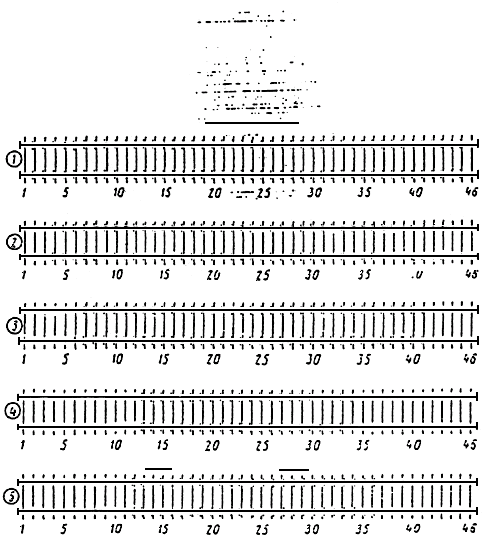

Рис.3.5. Схемы установки противоугонов:

цифры в кружочках обозначают номера схем; цифры без кружочков - номера шпал

на звене длиной 25 м; стрелки указывают направление движения поездов

3.1.14. По мере наработки тоннажа в процессе эксплуатации в рельсах накапливаются различные повреждения, деформации, усталостные дефекты, вследствие чего снижается надежность рельсов, чаще происходят их отказы, вызывающие необходимость уменьшения скоростей и прекращение движения поездов.

Основными видами повреждений, деформаций и дефектов рельсов являются: трещины, отслоения, выкрашивания, смятия, истирания, наплывы, коррозия металла, механические повреждения рельсов в виде изгибов, пробуксовин, выкола подошвы, головки, внутренние усталостные дефекты в металле рельса и др.

В зависимости от вида деформации или повреждения рельсы подразделяются на остродефектные, могущие изломаться или разрушиться под поездом и поэтому подлежащие немедленной замене, и дефектные, служебные свойства которых ниже нормативного уровня, но еще обеспечивающие безопасный пропуск поездов с установленными или ограниченными скоростями; такие рельсы могут быть оставлены в пути до замены в плановом порядке с соблюдением указаний по их эксплуатации, приведенных в каталоге дефектов рельсов НТД/ЦП-2-93.

План замены дефектных рельсов разрабатывается начальником дистанции пути в конце каждого года на предстоящий год и утверждается начальником службы пути, при этом в первую очередь планируется смена рельсов, из-за которых уже ограничена или может быть ограничена в течение года скорость движения поездов, а также на мостах, в тоннелях и на подходах к ним.

Все дефекты рельсов в зависимости от их вида, места расположения, причин происхождения классифицированы и имеют свой трехзначный код (табл.3.4).

Первая цифра кода определяет вид дефекта рельса и место его появления по элементам сечения рельса (головка, шейка, подошва); вторая цифра определяет разновидность дефекта с учетом основной причины его зарождения и развития; третья цифра, отделенная точкой от первых двух, указывает на место расположения дефекта по длине рельса.

| Таблица 3.4. Классификация дефектов рельсов |

| Наименование дефекта и основная причина его появления и развития | Располо- жение дефекта по длине рельсов | Кодовое обозна- чение | Схематическое изображение дефекта |

| Отсложение и выкрашивание металла | В стыке | 10.1 | |

| на поверхности катания головки из-за недостатков технологии изготовления рельсов - волосовин, закатов, плен и т.п. | Вне стыка | 10.2 |

|

| Выкрашивание металла на боковой рабочей | В стыке | 11.1 | |

| выкружке головки из-за недостаточной контактно-усталостной прочности металла | Вне стыка | 11.2 |

|

| Пробоксовка рельсов колесами локомотивов | В любом месте | 14 |

|

| Отслоение и выкрашивание металла | В стыке | 17.1 | |

| на поверхности катания в закаленном слое головки (при отсутствии наплавки) | Вне стыка | 17.2 |

|

| Выкрашивание наплавленного слоя на поверхности катания головки рельса | В любом месте | 18 |

|

| Поперечные трещины в головке в виде светлых | В стыке | 20.1 | |

| или темных пятен и изломы из-за них, вызванные внутренними пороками (флокенами, газовыми пузырями и др.) | Вне стыка | 20.2 |

|

| Поперечные трещины в головке в виде светлых | В стыке | 21.1 | |

| или темных пятен и изломы из-за них вследствие недостаточной контактно-усталостной прочности металла | Вне стыка | 21.2 |

|

| Поперечные трещины в головке и изломы из-за них вследствие боксования, юза, прохода колес с ползунами или выбоинами | В любом месте | 24 |

|

| Поперечные трещины в головке и изломы из-за них вследствие ударов по рельсу (инструментом, рельсом о рельс) и других механических повреждений | В любом месте | 25 |

|

| Поперечные трещины в головке из-за нарушений технологии сварки рельсов | В месте контактной стыковой сварки | 26.3 |

|

| Закалочные трещины в закаленном слое | В стыке | 27.1 | |

| металла головки | Вне стыка | 27.2 |

|

| Вертикальное расслоение головки из-за | В стыке | 30В.1 | |

| остатков усадочной раковины | Вне стыка | 30В.2 |

|

| Горизонтальное расслоение головки из-за | В стыке | 30Г.1 | |

| наличия скоплений неметаллических включений | Вне стыка | 30Г.2 |

|

| Трещины в головке в месте приварки рельсовых соединителей | В стыке | 38.1 |

|

| Волнообразная деформация головки рельса (длинные волны) | По всей длине | 40 |

|

| Смятие и вертикальный износ головки из-за | В стыке | 41.1 | |

| недостаточной прочности металла | Вне стыка | 41.2 |

|

| Смятие головки внутреннего рельса в кривой из-за перегруза | В любом месте | 43 |

|

| Боковой износ головки рельсов сверх допускаемых норм | По всей длине | 44 |

|

| Смятие головки из-за равномерности механических свойств металла в месте сварного стыка | В месте контактной стыковой сварки | 46.3 |

|

| Смятие головки в виде седловины в зоне болтового стыка | По всей длине | 47.1 |

|

| Короткие (3-12 см) волнообразные неровности на головке рельсов - рифли | По всей длине | 49 |

|

| Расслоение шейки вследствие дефектов | В стыке | 50.1 | |

| технологии изготовления рельсов | Вне стыка | 50.2 |

|

| Продольные трещины и выходы из-за них | В стыке | 52.1 | |

| в местах перехода головки в шейку | Вне стыка | 52.2 |

|

| Трещины в шейке от болтовых и других | В стыке | 53.1 | |

| отверстий в рельсах | Вне стыка | 53.2 |

|

| Трещины в шейке от маркировочных знаков, ударов по шейке и других механических повреждений и выколы из-за них | В любом месте | 55 |

|

| Трещины в шейке в месте сварного шва вследствие дефектов сварки и обработки сварного шва | В месте контракт- ной стыковой сварки | 56.3 |

|

| Коррозия шейки рельсов | В любом месте | 59 |

|

| Волосины в подошве, трещины, выколы части | В стыке | 60.1 | |

| подошвы и изломы из-за этих дефектов | Вне стыка | 60.2 |

|

| Выколы в подошве без видимых дефектов в | В стыке | 62.1 | |

| изломе из-за некачественной ее обработки | Вне стыка | 62.2 |

|

| Трещины и выколы подошвы из-за ударов и других механических повреждений | В любом месте | 65 |

|

| Трещины в подошве из-за нарушений технологии сварки рельсов | В месте контактной стыковой сварки | 66.3 |

|

| Коррозия подошвы рельсов и коррозионно-усталостные трещины | В любом месте | 69 |

|

| Поперечные изломы рельсов из-за шлаковых | В стыке | 70.1 | |

| включений и других дефектов макроструктуры | Вне стыка | 70.2 |

|

| Поперечные изломы рельсов вследствие прохода колес с большими ползунами или выбоинами | В любом месте | 74 |

|

| Поперечные изломы рельсов без видимых пороков в изломе | В любом месте | 79 |

|

| Изгибы рельсов при выгрузке с подвижного состава, ударах по рельсу и т.п. | В любом месте | 85 |

|

| Нарушение прямолинейности рельсов, допущенное при сварке | В месте контактной стыковой сварки | 86.3 |

|

| Другие, кроме перечисленных выше, | В стыке | 99.1 | |

| дефекты и повреждения рельсов | Вне стыка | 99.2 | 99.1-2-3 |

| В сварном стыке | 99.3 |

3.1.15. Основными признаками остродефектных рельсов являются:

на главных и приемо-отправочных путях:

а) поперечные, продольные или наклонные, видимые или внутренние (выявленные дефектоскопными средствами) трещины в головке, независимо от их размера (кроме поперечных трещин по дефекту 21 в рельсах типа Р65 и Р75, не выходящих на поверхность и не заходящих за середину головки, взятых в шестидырные накладки на четыре крайних болта), то есть все дефекты второй и третьей групп (20, 21, 24, 25, 26, 27, 30В, 30Г, 38), а также дефекты 14 и 18 при наличии поперечных трещин;

б) продольные трещины и выколы из-за них в местах перехода головки в шейку, начинающиеся с торца с одной или двух сторон шейки, независимо от их размера (дефект 52.1), а также выколы части головки или аналогичные трещины длиной более 30 мм, расположенные вне концов рельса (дефект 52.2);

в) трещины от болтовых отверстий (дефект 53) и трещины в шейке рельса независимо от их размеров (дефекты 50, 55 и 56);

г) местный износ или коррозия кромки подошвы рельсов (дефект 69) глубиной более 8 мм для рельса типа Р75, более 7 мм - Р65 и более 6 мм - Р50 и легче, продольные и поперечные трещины в подошве независимо от размеров, в том числе трещины коррозионно - усталостного происхождения, выколы части подошвы рельса (дефекты 60, 62, 65, 66);

д) поперечный излом рельса (дефекты 70, 74, 79);

на станционных путях:

а) выкол головки;

б) вертикальный износ, при котором реборды колес подвижного состава задевают гайки путевых болтов;

в) поперечный излом;

г) другие дефекты, при которых необходимость немедленной замены устанавливается дорожным мастером.

Признаками дефектных рельсов являются:

на главных и приемо-отправочных путях:

а) превышение нормированного приведенного, бокового или вертикального износа головки рельса;

б) превышение нормированной деформации поверхности катания головки рельса, т.е. при глубине дефектов 14, 40, 46.3, 49 более 1 мм, а дефектов 41, 47.1 - более 1,5 мм;

в) выкрашивание на поверхности катания головки (дефект 10) или на ее выкружке (дефект 11) глубиной более 3 мм при длине более 25 мм - в главных путях с грузонапряженностью более 25 млн.ткм брутто/км в год;

выкрашивание глубиной более 4 мм на длине более 35 мм - в главных путях при грузонапряженности менее 25 млн.ткм брутто/км в год и приемо-отправочных путях;

г) выкрашивание закаленного слоя в стыке (дефект 17.1) на длине более 25 мм при глубине более 3 мм или при глубине более 3 мм на остальной части рельса (дефект 17.2), а также имеющие выкрашивание закаленного слоя на длине более 25 мм или глубину более 3 мм (дефект 18).

Измерение глубины выкрашивания металла на поверхности рельса производится с помощью штангенциркуля и металлической линейки в месте наибольшей глубины выкрашивания;

д) продольная горизонтальная трещина под головкой длиной до 30 мм, не выходящая в торец (дефект 52.2), или с краснотой под головкой как признаком трещины;

е) коррозия шейки (дефект 59) на глубину более 2 мм для типа Р50 и легче, более 3 мм - Р65 и более 4 мм - Р75, а также имеющие местный износ подошвы от костылей и других деталей скреплений или коррозию подошвы (дефект 69) на глубину до 6 мм для типа Р50 и легче, 7 мм - Р65 и 8 мм - Р75;

ж) рельсы, имеющие длину менее 4,5 м (исключая рельсы на стрелочных съездах, где длина рельсов определяется эпюрой, и рельсы с клееболтовым стыком), и "близнецы", в сумме дающие длину 12,5 м и менее;

з) рельсы с отрубленными (неопиленными) или отрезанными газопламенным способом концами независимо от длины, а также рельсы с прожженными отверстиями.

3.1.17*. Признаками дефектных рельсов в станционных путях являются:

_______________

* Нумерация соответствует оригиналу. - Примечание "КОДЕКС".

а) износ, превышающий нормативы, установленные НТД/ЦП-3-93 "Признаки дефектных и остродефектных рельсов";

б) трещины в головке, шейке, подошве и местах перехода шейки в головку и подошву;

в) выкол подошвы;

г) провисание концами, включая смятие, на 8 мм и более, а также с уширением головки внутрь колеи, которое делает невозможным содержание ее по ширине в пределах допусков;

д) рельсы короче 4,5 м (исключая рельсы на стрелочных переводах, длина которых установлена эпюрой).

3.1.18. По остродефектным рельсам с трещинами без полного излома возможен пропуск отдельных поездов со скоростью движения не более 15 км/ч, а в необходимых случаях с проводником.

По рельсам типа Р75 и Р65 с внутренними трещинами, не выходящими на поверхность, разрешается пропуск поездов со скоростью до 25 км/ч.

По рельсам с поперечным изломом или выколом части головки без принятия специальных мер пропуск поездов не допускается.

Если поезд остановлен у лопнувшего рельса (полный отказ), по которому согласно заключению бригадира пути, а при его отсутствии - машиниста, возможно пропустить поезд, то по нему разрешается пропустить только один первый поезд со скоростью не более 5 км/ч.

По лопнувшему рельсу в пределах моста или тоннеля пропуск поездов во всех случаях запрещается.

Величины предельного износа рельсов в главных, приемо-отправочных и станционных путях в зависимости от скоростей движения поездов устанавливаются в соответствии с каталогом дефектных рельсов НТД/ЦП-2-93.

3.1.19. Остродефектные и дефектные рельсы выявляют при их натурных осмотрах и проверках дефектоскопными средствами и маркируют следующим образом (рис.3.6). На шейке рельса с внутренней стороны колеи на расстоянии 1 м от левого стыка светлой несмываемой краской наносят косые кресты: один - на дефектном рельсе; два - на остродефектном. Рядом с дефектом, с той стороны, с которой он виден (или всегда с внутренней стороны колеи, если дефект обнаружен дефектоскопными средствами), ставятся такие же кресты и указывается код дефекта.

Рис.3.6. Маркировка дефектных (а, б, в, г) и остродефектных (д) рельсов в зависимости от расположения дефекта:

а) вне стыка; б) по всей длине рельса; в) на левом конце рельса; г) на правом конце рельса; д) вне стыка

Если дефект распространен по всей длине рельса, то в середине рельса указывают его код с черточками с обеих сторон от него (например, - 41.2 -).

Если дефект расположен на левом конце в пределах стыка, то код дефекта ставят рядом с первой маркировкой; вторую маркировку не делают.

При расположении дефекта на правом конце рельса в пределах стыка на нем также наносится маркировка с указанием кода дефекта.

Если дефектность рельсов образуется сплошь на значительном протяжении (более чем на 3-4 звеньях подряд) или часто повторяется, например боковой износ головки в кривых, то при достижении допускаемых размеров дефектов должна назначаться сплошная смена рельсов.

3.1.18*. Допускается перекладка рельсов с боковым износом из кривых в прямые, с наружной нити кривой на внутреннюю, в том числе с переменой рабочего канта с соблюдением требований, изложенных в технических указаниях по перекладке термоупрочненных рельсов типа Р65 и Р75.

_______________

* Нумерация соответствует оригиналу. - Примечание "КОДЕКС".

3.1.19. Для возможности быстрой замены остродефектных рельсов после их обнаружения создается покилометровый запас рельсов (далее - ПКЗ). Перед укладкой в ПКЗ рельсы тщательно (с дефектоскопированием) проверяются и маркируются белой несмываемой краской на шейке и головке рельса на расстоянии 1 м от левого торца: на головке указывается (цифрами) группа, тип рельса и его длина; на шейке - группа и пропущенный тоннаж в млн.т брутто.

3.1.20. По типу, группе годности, длине, вертикальному и боковому износу укладываемые в ПКЗ рельсы должны соответствовать рельсам, лежащим в пути (разница в износе не должна быть более 1 мм). В связи с этим рельсы, находящиеся в ПКЗ, должны в процессе эксплуатации периодически укладываться в путь, а рельсы, снимаемые с пути, должны укладываться в ПКЗ. Срок, после которого должна производиться очередная перекладка рельсов, устанавливается начальником дистанции пути в зависимости от конкретных условий эксплуатации. При этом срок не должен быть более 60 млн.т наработанного тоннажа либо 4 лет по календарному времени, независимо от тоннажа.

3.1.21. Нормы покилометрового запаса материалов верхнего строения пути приведены в главе 5 настоящей Инструкции.

3.1.22. При всех видах ремонтов пути, а также сезонных планово-предупредительных работах, при необходимости, должна предусматриваться сплошная шлифовка рельсов. При этом вид шлифовки (профильная или нет) устанавливается на основе результатов периодической проверки состояния головки рельсов.

3.1.23. Для замены вышедших из строя в процессе эксплуатации скреплений на рабочих отделениях, линейных участках и дистанции пути должен быть их покилометровый запас.

Шпалы и переводные брусья

3.2.1. Укладываемые в путь деревянные шпалы и переводные брусья должны быть пропитаны антисептиками. Их концы должны быть закреплены от растрескивания в соответствии с требованиями инструкции по содержанию деревянных шпал, переводных и мостовых брусьев железных дорог колеи 1520 мм.

Форма и размеры деревянных и железобетонных шпал и брусьев приведены в приложении 3 к настоящей Инструкции*.

________________

* Текст приложения в рассылке не приводится. - Примечание "КОДЕКС".

3.2.2. Забивка в шпалы и брусья костылей и завертывание шурупов должны производиться в предварительно просверленные и антисептированные отверстия. Отверстия для костылей должны иметь диаметр 12,7 мм и глубину 130 мм при мягких породах древесины и диаметр 14 мм при твердых породах, а отверстия под шурупы - диаметр 16 мм и глубину 155 мм.

При выполнении перешивочных работ должны применяться антисептированные пластинки-закрепители длиной 110 мм сечением 4 x 15 мм.

3.2.3. Шпалы по отношению к оси пути должны располагаться: на прямых участках - перпендикулярно к оси пути; на кривых - по нормали.

Брусья на стрелочных переводах располагают в соответствии с утвержденными эпюрами (приложение 5 к настоящей Инструкции*).

________________

* Текст приложения в рассылке не приводится. - Примечание "КОДЕКС".

3.2.4. Концы шпал (с полевой стороны на двухпутных участках; с правой стороны по счету километров - на однопутных) должны быть выравненными.

3.2.5. Расстояния между осями шпал должны соответствовать эпюре шпал данного класса пути, отклонения от эпюрных величин должны быть не более 8 см при деревянных шпалах и 4 см при железобетонных шпалах.

3.2.6. Основные дефекты деревянных и железобетонных шпал и переводных брусьев, а также условия их замены при текущем содержании пути приведены в табл.3.5, 3.6.

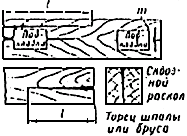

| Таблица 3.5. Основные дефекты деревянных шпал, переводных и мостовых брусьев |

| Дефекты шпалы, бруса | Схематическое изображение | Степень развития дефекта, при котором шпалы и брусья | ||

| дефекта | подлежат ремонту в пути | подлежат замене в плановом порядке и последую- щему ремонту в мастерских | подлежат первоочеред- ной замене (негодные, необеспечи- вающие стабильность рельсовой колеи) | |

| Продольные трещины с обнаженной непропитан- ной древесиной, расколы на торцах |

| Трещины длиной (  ) по верхней пласти до 0,5 м раскрытием (m) до 5 мм и сквозные расколы на торцах по всей толщине длиной на пластях до 0,3 м ) по верхней пласти до 0,5 м раскрытием (m) до 5 мм и сквозные расколы на торцах по всей толщине длиной на пластях до 0,3 м

| Трещины длиной более 0,5 м раскрытием более 5 мм, кроме сквозного раскола. Расколы по всей толщине длиной по верхней пласти от 0,3 м до 2/3 длины шпалы или 1,2 длины бруса, не заходящего под подкладки | Сквозные расколы по всей длине шпалы и более 1/2 длины бруса. Сквозные расколы, заходящие под подкладку |

| Износ древесины под подкладками (в том числе в сочетании с гнилью) |

| На глубину (h) до 20 мм для I типа и до 10 мм для II и III типа | На глубину (h) для шпал: I типа - от 20 до 40 мм; I и III типа - от 10 до 30 мм. Для брусьев: I типа - от 20 до 30 мм; II и III типа - от 10 до 30 мм | На глубину (h) дл I типа - более 40 мм; II и III типа - более 30 мм. |

| Разработанные отверстия для прикрепите- лей в сочетании с гнилью |

| До 20 мм костыльные; до 25 мм шурупные | От 20 до 30 мм костыльные; от 25 до 40 мм шурупные. | Более 30 мм костыльные; более 40 мм шурупные. |

| Следы смещения подкладок отсутствуют | Наблюдается смещение подкладок до 5 мм | Наблюдается смещение подкладок на 5 мм и более | ||

| Гниль древесины на верхней пласти и в зоне подкладок |

| Глубиной (h) до 20 мм для I типа и до 10 мм для II и III типа длиной (  ) до 0,3 мм ) до 0,3 мм

| Глубиной для шпал: I типа - от 20 до 40 мм; II типа - от 10 до 20 мм; III типа - от 10 до 20 мм. | Глубиной под подкладками для шпал: I типа - более 40 мм; II типа - более 30 мм; III типа на станционных |

| Для брусьев: I типа - от 20 до 30 мм; II и III - от 10 до 30 мм. Длиной для шпал и брусьев от 0,3 до 1,0 м | путях - более 30 мм; для брусьев всех типов - 30 мм Глубиной вне подкладок - на 50 мм и более для всех типов шпал и брусьев Длиной более 1,0 м | |||

| Выколы кусков древесины между трещинами |

| Длиной (  ) до 0,3 м, глубиной 20 мм, не нарушающие работу скреплений ) до 0,3 м, глубиной 20 мм, не нарушающие работу скреплений

| Длиной (  ) до 2/3 длины шпалы и 1/2 длины бруса, не нарушающие работу скреплений ) до 2/3 длины шпалы и 1/2 длины бруса, не нарушающие работу скреплений

| Выколы, заходящие под подкладку и нарушающие работу скреплений |

| Поперечные изломы |

| - | В зоне между торцом шпалы (бруса) и подкладки из одиночной шпале (брусе) | В зоне подкладок и между ними. В зоне между торцом и подкладкой при двух и более подряд шпалах (брусьях) |

| Загнивание торцов |

| - | Суммарной длиной (  ) 0,25 м и более ) 0,25 м и более

| Заходящее в зоне подкладок |

| Таблица 3.6. Основные дефекты железобетонных шпал и переводных брусьев и меры по их предупреждению и устранению |

| Номер дефекта | Степень развития дефекта | Вид дефекта | Схемати- ческое изображе- ние дефекта | Основные причины появления и развития дефекта | Меры по предупреж- дению и устранению дефекта |

| 11.1 | Первая | Поперечные трещины в подрельсо- вой части шпалы |

| Просадки в стыках; растянутые зазоры в стыках; вертикаль- ные ступени или седловины в стыках; неравно- мерная подбивка шпалы | Выправка пути в стыках с подбивкой шпал; регулировка зазоров; шлифовка рельса в месте ступеньки |

| 11.2 | Вторая | Излом шпалы в подрель- совой зоне |

| То же | Замена шпалы в плановом порядке |

| 12.1 | Первая | Поперечные трещины в средней части шпалы |

| Неправильное опирание шпалы на балласт (опирание середины при отрясенных концах или только концов шпал) | Сплошная выправка пути с нормальной подбивкой шпал (в подрель- совой зоне на длине 1 м от конца шпалы) |

| 12.2 | Вторая | Излом шпалы в средней части |

| То же | Замена шпалы в плановом порядке |

| 21.1 | Первая | Продольная трещина, проходящая через отверстия для закладных болтов |

| Передача сил угона рельсов на закладные болты из-за слабого их закрепления | Сплошное закрепление закладных болтов |

| 21.2 | Вторая | Продольный раскол шпалы |

| То же | Замена шпалы в плановом порядке |

| 31.1 31.2 32.1 32.2 | Первая и вторая | Сколы бетона шпалы |

| Удары по шпалам при их подбивке, транспорти- ровке, разгрузке и т.д. | Замена шпалы при сколе по всей длине упорной грани в плановом порядке |

3.2.7. В местах расположения негодных деревянных шпал и брусьев, выявленных при осмотрах, на шейке рельса наносятся следующие отметки: над шпалами, подлежащими первоочередной замене, - белые пятна на правой и левой нитях; над шпалами, подлежащими замене в плановом порядке, - белое пятно на правой по счету километров рельсовой нити; над шпалами, подлежащими ремонту, - окружность мелом или белым карандашом на правой нити.

Количество негодных шпал в "кустах" определяется по разметке на левой нити, а общее количество негодных шпал - по разметке на правой нити.

Количество негодных брусьев в "кустах" на стрелочных переводах, лежащих на путях 1-3 классов и металлических мостах, определяется по разметке на правой по счету километров нити.

На остальных стрелочных переводах количество негодных брусьев в "кустах" определяется по разметке на левой нити в направлении от остряков к крестовине.

3.2.8. При одиночной замене негодных шпал в путь должны укладываться старогодные шпалы, снятые при капитальных ремонтах пути.

3.2.9. С целью усиления пути и сбережения деревянных шпал допускается на путях 3-5 классов укладывать вместо негодных деревянных шпал старогодные железобетонные шпалы по схемам, утвержденным МПС России.

Дата добавления: 2018-09-22; просмотров: 3026; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!