Длительность работ на этапе проектирования

Для подсчета трудовых затрат необходимо, в первую очередь, подсчитать общее количество часов, потраченных на разработку системы. Весь процесс производства проектируемой системы можно разбить на несколько этапов, каждый из которых занимает определенное количество трудовых часов:

Таблица 8.4 - Временные затраты на этапе проектирования

| № | Временные затраты на этапе проектирования | Количество затраченных дней |

| 1 | подготовка материала | 4 |

| 2 | анализ литературы | 8 |

| 3 | синтез вариантов решений | 4 |

| 4 | разработка структурной схемы | 1 |

| 5 | разработка алгоритмов | 2 |

| 6 | разработка принципиальной схемы | 2 |

| 7 | безопасность системы проекта | 3 |

| 8 | экономический анализ | 4 |

| 9 | проведение экспериментов | 10 |

| 10 | подготовка пояснительной записки | 12 |

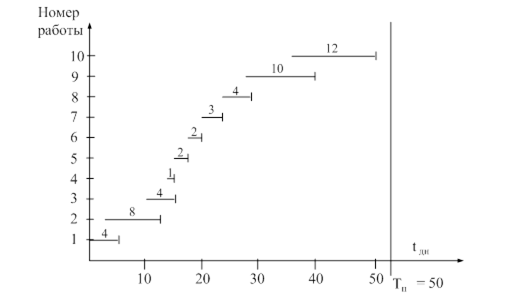

На основании вышесказанного можно построить график временных затрат на этапе проектирования. На графике 8.2 в окончательной сумме затраченного времени не учитываются те случаи, когда работы велись одновременно над несколькими из выше перечисленных видами работ.

Рисунок 8.2 – График временных затрат на этапе проектирования

На графике 8.2 в окончательной сумме затраченного времени не учитываются те случаи, когда работы велись одновременно над несколькими из выше перечисленных видами работ.

Таблица 8.5 - Временные затраты на выполнение работ

|

|

|

| № операции | Наименование операций | Временные затраты на операции |

| 1 | Изготовление корпуса для ЭБУ системы | 4 часа |

| 2 | Изготовление внешнего контура системы сдвижки | 30 минут |

| 3 | Сборка корпуса ЭБУ системы | 15 - 30 минут |

| 4 | Сборка механической части системы | 30 – 60 минут |

| 5 | Подключение системы | 30 минут |

| 6 | Пусконаладочные работы | 15 – 60 минут |

8.5 Расчёт эксплуатационных расходов для разработки проекта и аналога

В таблице 8.6 приведен расчет цены потребления аналога и разработки. При определении единовременных капитальных затрат экспертная оценка расходов на транспортировку, монтаж устройства, стоимость комплекта запасных частей составит: для аналога – 15 %, для разработки – 10 % к рыночной цене. При оценке эксплуатационных расходов экспертная оценка затрат на обслуживание, ремонт и другое.составит: для аналога – 20 %, для разработки – 15 % к рыночной цене.

Таблица 8.6 - Вычисление интегрального стоимостного показателя

| Наименование статьи калькуляции | Аналог Сумма рублей | Проект Сумма рублей |

| Полная себестоимость EXUP | 11662.670184 | |

| Рыночная цена Ц0 | 23500.00 | 13761.95081712 |

| Итого единовременные капитальные вложения К | 27025.00 | 15138.145898832 |

| Итого затраты на эксплуатацию за все время работы изделия Зэ | 4700.00 | 2064.292622568 |

| Итого интегральный стоимостной показатель (цена потребления) IC | 31725.00 | 17202.4385214 |

|

|

|

8.6 Расчёт сравнительной технико-экономической эффективности разработки

Рассчитаем технико-экономические показатели проекта по выбранным в критериям и представим их в таблице 8.6. Форму вычисления интегрального технического показателя выберем аддитивную, так как выбранные критерии не имеют нулевых численных значений как для разработки, так и для аналога. Число критериев для сравнения – 5, что не противоречит используемой методике и не приведет к сглаживанию отличительных параметров [18].

Формула для расчета интегрального технического показателя

I T = ∑ aibi , i =1

где ai – весовой коэффициент i-го параметра; bi – значение i-го параметра. Численное значение весовых коэффициентов каждого параметра устанавливается экспертным путем с применением метода экспертных оценок с позиций важности и значимости этих параметров для потребителя.

Значения каждого i-го параметра для аналога устанавливаем равным единице, а значение i-го параметра для разработки - соответствующее численное улучшение параметра в разах (значение больше единицы) либо соответствующее численное ухудшение параметра в разах (значение меньше единицы, но больше нуля).

|

|

|

Интегральный технико-экономический показатель определяется как:

ITЭ = IT / IC

где I ТЭ – интегральный технико-экономический показатель;

IС – интегральный стоимостный показатель.

Интегральные стоимостные показатели (цена потребления) аналога и разработки выбираем из таблицы 8.7. При этом соответствующие значения аналога и разработки представляют в относительных единицах, то есть интегральный стоимостный показатель аналога принимается равным единице, а интегральный стоимостный показатель разработки - соответствующее численное удорожание в разах.

Сравнительная технико-экономическая эффективность разработки вычисляется следующим образом:

Эср = I TЭпроекта/ I TЭаналога

где I TЭпроекта – интегральный технико-экономический показатель разработки; ITЭаналога – интегральный технико-экономический показатель аналога.

Таблица 8.7 - Оценка технико-экономической эффективности проекта

| №п.п | Параметры и характеристики | Весовой коэффициент | Аналог | Проект | ||||

| показатель | Значение | показатель | значение | |||||

| 1 | Быстродействие | 0,25 | 1 | 0,2 | 1 | 0,25 | ||

| 2 | Безопасность | 0,25 | 1 | 0,25 | 1,6 | 0,4 | ||

| 3 | Надежность | 0,25 | 1 | 0,25 | 3 | 0,75 | ||

| 4 | Масса | 0,15 | 1 | 0,15 | 0,9 | 0,14 | ||

| 5 | Пригодность к модернизации | 0,1 | 1 | 0,1 | 1,3 | 0,3 | ||

| I T

| 1,0 | 1,84 | ||||||

| IC | 1,0 | 1,14 | ||||||

| ITЭ | 1,0 | 1,6 | ||||||

| Эср | 1,6 | |||||||

Вывод. В данном разделе был произведен анализ технико-экономических показателей адаптивной системы изменения геометрии выпускного тракта двухтактных двигателей.

По результатам технико-экономического анализа и приведенным выше расчетам следует, что характеристики разработанного устройства значительно превосходятпо тем же критериям характеристики аналогов и несмотря на высокую стоимость комплектующих, разработанное устройство существенно дешевле сопоставляемого с ним аналога. Из чего следует, что цели и задачи, решаемые с помощью данного устройства экономически оправдывают затраты на его разработку и изготовление.

9. Безопасность, экологичность и надежность при эксплуатации изделия

9.1 Системный анализ опасных и вредных факторов

Изготовление системы адаптации выхлопного тракта производится в лаборатории и охватывает многие виды производства, применяемые в радиопромышленности:

¾ сборно-монтажные работы;

¾ производство печатных плат;

¾ регулировку;

¾ испытания.

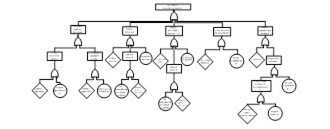

Проанализируем причины отказа в работе устройства и построим дерево причин отказов (рисунок 9.1). Разрабатываемое устройство должно быть надежным устройством с гарантийным сроком. Рассматриваемое дерево отказов представляет собой совокупность четырех глобальных причин отказа.

Эти причины следующие:

¾ неверные данные датчиков;

¾ отказ датчиков;

¾ неисправность электромотора (сервопривода);

¾ отказ контроллера.

Первый блок причин отказа–неверные данные датчиков– если:

¾ отказ одного из блоков (дефект производства, другие причины);

¾ воздействие внешней среды (механическое воздействие или другие причины).

Второй блок причин отказа –отказ датчиков– если:

¾ обрыв кабеля;

¾ отсутствие питания;

¾ дефект сборки (неквалифицированный сборщик, низкое качество материала).

Третий блок причин отказа неисправность механизма сдвижки ГДН - если:

¾ обрыв кабеля;

¾ отсутствие питания;

¾ дефект сборки (неквалифицированный сборщик, низкое качество материала).

Четвертый блок причин отказа –неисправность сервопривода - если:

¾ отсутствие питания;

¾ износ подшипников.

Пятый блок причин отказа неисправность микроконтроллера если:

¾ сбой программного обеспечения;

¾ отсутствие питания.

Дерево причин отказов отображенное на рисунке 9.1 показывает необходимость профилактического осмотра и тестирования системы.

Рисунок 9.1 – дерево причин отказов адаптивной системы управления выпускного тракта двухтактного двигателя

Дата добавления: 2018-09-22; просмотров: 238; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!