Измерительные инструменты и приборы использующие при производстве в ООО МЗ «ТРОТТЕР».

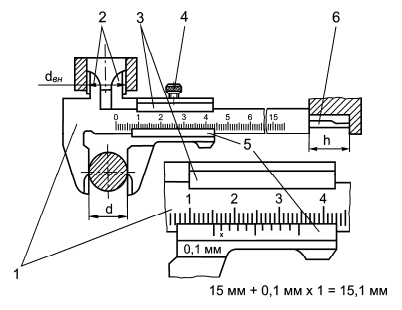

Штангенинструменты представляют собой показывающие инструменты прямого действия, с помощью которых размер изделия определяется по положению измерительной рамки, перемещающейся вдоль штанги со штриховой шкалой [2]. Штангенинструменты, снабженные нониусной шкалой , просты по конструкции и наиболее распространены на производстве. Штангенциркули (ГОСТ 166-80) предназначены для измерения наружных и внутренних размеров деталей и выпускаются четырех типов: ШЦ-I, ШТЦ-I, ШЦ-II, ШЦ-III. На рис. 10 показана конструкция наиболее универсального штангенциркуля типа ШЦ-I. Он состоит из штанги 1, измерительных губок 2 (верхних и нижних), рамки 3, зажима рамки 4, нониуса 5 и измерительной линейки 6.

Рисунок 11. Штангенциркуль ШЦ-I

Штангенглубиномеры. ГОСТ 162, применяются для измерения глубины отверстий и пазов. Они состоят из штанги 1 без губок и рамки 2 с основанием 3 и нониусом 4. Измерительными поверхностями являются торцы штанги 1 и основания 3.

Рисунок 12. Штангенглубиномер.

Штангенрейсмасы, ГОСТ 164, используются для измерения высот и разметки изделий, установленных на плите. Штангенрейсмас состоит из штанги 1, жестко связанной с основанием 2. По штанге перемещается рамка 3 с нониусом 4. Рамка 3 имеет кронштейн 5, на котором с помощью хомутика 6 крепится измерительная или разметочная ножка 7.

Рисунок 13. Штангенрейсмас.

Нутромер. Необходим для определения глубины пазов, вычисления высоты уступов и других типов неровностей на поверхности детали или узла станка. Чаще всего используются индикаторные модели или микрометрические.

|

|

|

Рисунок 14.Нутрометр.

Кронциркуль: С его помощью снимают наружные размеры средних и больших заготовок

Рисунок 15.Кронциркуль.

Курвиметр. Предназначен для измерения криволинейных поверхностей

уровень или ватерпас. Имеет широкую область применения – от строительства до изготовления точных приборов. Необходим для проверки горизонтального уровня.

Рисунок 16.Курвиметр.

Ультразвуковой толщиномер:

Название описывает механизм, лежащий в основе датчика толщиномера. Во время измерения толщины ЛКП датчик прибора излучает волну, которая быстро проходит слой краски, но отражается от металла и возвращается к сенсору. После расчета скорости времени прохождения сигнала выводятся показания на дисплей толщиномера.

Ультразвуковой прибор обрабатывает не только толщину ЛКП, но и металлической детали. Во втором режиме импульс подается до тех пор, пока он не прекращает возвращаться к датчику. Благодаря ультразвуку можно измерить толщину пластика, бумаги, керамики стекла и прочих материалов. Профессиональные приборы способны обрабатывать детали с толщиной в 64 см.

|

|

|

Рисунок 17.Толщиномер Мегеон 19100.

Мегеон 19100 используется в профессиональных целях для проверки материалов на производстве или при техническом обслуживании. Ограничением по материалу для прибора является чугун. В силу крупной кристалловидной структуры ультразвуковая волна многократно отражается при прохождении. Точность прибора достигает 0,1 мкм, а максимальная толщина детали – 22,5 см. В приборе присутствует режим самокалибровки. Поставляется толщиномер в металлическом кейсе, со вставками, гасящими вибрации. В наборе идут выносные датчики, упрощающие использование инструмента. Толщиномер оснащен функцией памяти последних измерений

Рисунок 18. TESTBOY 72.

Для работы с немагнитными и изолированными составами используется профессиональный прибор TESTBOY 72. Компактный толщиномер поставляется пластиковом футляре, в комплекте также идет чехол, сохраняющий внешний вид устройства при эксплуатации. В футляр производитель поместил пластины и таблицу для калибровки. Сенсор прибора встроен в корпус, что упрощает использование толщиномера. Десять измерений сохраняются в ячейках памяти, они отображаются на трехсегментном монохромном дисплее большого размера. Клавиши управления находятся сбоку, что позволяет не перекрывать экран при эксплуатации. Питается устройство от одной мини-пальчиковой батарейки. Максимальная преодолеваемая толщина – 8 см.

|

|

|

Микрометрические инструменты являются широко распространенными средствами измерений наружных и внутренних размеров, глубин пазов и отверстий. Принцип действия этих инструментов основан на применении пары винт-гайка. Точный микрометрический винт вращается в неподвижной микрогайке. От этого узла и получили название эти инструменты.

В соответствии с ГОСТ 6507-78 выпускаются следующие типы микрометров:

МК – гладкие для измерения наружных размеров;

МЛ – листовые с циферблатом для измерения толщины листов и лент;

МТ – трубные для измерения толщины стенок труб;

МЗ – зубомерные для измерения длины общей нормали зубчатых колес;

МВМ, МВТ, МВП – микрометры со вставками для измерения различных резьб и деталей из мягких материалов;

МР, МРИ – микрометры рычажные;

МВ, МГ, МН, МН2 – микрометры настольные.

Кроме перечисленных типов микрометров выпускаются микрометрические нутромеры (ГОСТ 10-75 и ГОСТ 17215-71) и микрометрические глубиномеры (ГОСТ 7470-78 и ГОСТ 15985-70).

|

|

|

Практически все выпускаемые микрометры имеют цену деления 0,01 мм. Исключение составляют микрометры рычажные МР, МР3 и МРИ, имеющие цену деления 0,002 мм. Диапазоны измерений гладких микрометров зависят от размеров скобы и составляют: 0-25, 25-50, …, 275-300, 300-400, 400-500, 500-600 мм

Рисунок 19.Микрометр цифровой "Yato"

Этот электронный инструмент пришел на замену своих старых аналогов. Инструмент славится высокой точностью измерение и приемлемой ценой.

Контроль качества сварочных работ, выполняемых на производстве, может быть разрушающим и неразрушающим. Первые методы используются выборочно. Проверяется одно или несколько изделий из большой партии, или часть металлоизделия в строительной конструкции.

Оно проверяется по различным параметрам определенным протоколом испытаний. Но главным образом используют специальные приборы или материалы позволяющие проверить качество сварных соединений без разрушения конструкции.

Основными способами неразрушающего контроля качества сварки являются:

· визуальный;

· капиллярный;

· проверка на проницаемость;

· радиационный;

· магнитный;

· ультразвуковой.

Имеются и другие способы и виды контроля качества сварки, но в силу своей специфики они не получили распространения.

На МЗ «ТРОТТЕР» наиболее широкое распространение проверки сварных швов на заводе получили следующие методы:

Капиллярный метод:

Данный способ контроля использует свойство жидкости затягиваться в очень мелкие капилляры. Быстрота и степень проникновения внутрь материала связана с его смачиваемостью и диаметром капилляров. Больше смачивается сплав и тоньше капилляры – глубже проникает жидкость. Проникая в дефектные зоны, и подсвечивая их, пенетранты визуализируют изъяны сварки. Их делают на основе воды, керосина, масла для трансформаторов и прочих жидкостей.

Проверка сварных соединений на проницаемость:

В случае применения сварки при изготовлении резервуаров требуется контроль герметичности. Для этого проводят испытания на непроницаемость соединений. Контроль качества проходит с применением газов или жидкостей.

Суть метода основана на создании большой разности давлений между наружной и внутренней областью емкости. При сквозных изъянах в сварном шве жидкость или газ будут переходить из области с высоким давлением в область с низким давлением.

Дата добавления: 2018-09-20; просмотров: 824; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!