Методика розрахунку потужності привода

Міністерство освіти і науки України

Донбаська державна машинобудівна академія

МЕТОДИЧНІ ВКАЗІВКИ

до практичних занять і самостійної роботи

з дисципліни «Спеціальні підйомно-транспортні машини»

(для студентів спеціальності 7.090214)

Рекомендовано до використання

в учбовому процесі засіданням

кафедри ПТМ

Протокол № 1 від 15.08.2012 р.

Краматорськ 2012

УДК 621.87

Методичні вказівки до практичних занять та самостійної роботи з дисципліни «Спеціальні підйомно-транспортні машини» для студентів спеціальності 7.090214./ Укл. І.П. Катасонов. – Краматорськ: ДДМА, 2006. – 38 с.

Призначені для виконання дипломних та курсових проектів, розрахункових контрольних завдань, самостійної роботи, проведення практичних занять.

Укладач І.П. Катасонов, доц., к.т.н.

Відповідальний за випуск В.Г. Крупко, доц., к.т.н.

ЗМІСТ

1 Практична робота №1. Вивчення конструкції та методики розрахунку потужності приводу механізму виштовхування крана для роздягання зливків……4

2 Практична робота №2. Вивчення конструкції і методики розрахунку механізму кантування кувального крана…………………………………………………………12

3 Практична робота № 3. Вивчення конструкцій і розрахунок параметрів стрілових систем портальних кранів……………………………………………………………..26

|

|

|

4 Самостійна робота…………………………………………………………………...32

Список рекомендованої літератури…………………………………………………..36

Додаток А………………………………………………………………………………37

Додаток Б………………………………………………………………………………37

Додаток В………………………………………………………………………………38

1 Практична робота №1

Вивчення конструкції ТА методики розрахунку потужності приводу механізму виштовхування крана для роздягання зливків.

Призначення крана і операції, які він виконує

Крани для роздягання зливків (друга назва – стріперні крани) розміщуються у стріперних відділеннях великих мартенівських, електросталеплавильних і киснево-конверторних цехах металургійних заводів. Головне їх призначення – витягнення (роздягання) сталевих зливків з виливниці.

Основними робочими органами кранів є: великі кліщі, малі кліщі і штемпель з наконечником. За допомогою цих органів виконуються 3 технологічні операції:

1) роздягання зливків, відлитих у виливниці з розширенням донизу;

2) роздягання зливків, відлитих у виливниці з розширенням догори;

3) відрив від піддонів зливків з розширенням донизу.

Допоміжними робочими органами є: гак, який підвішується до траверсі, яка підтримується великими кліщами, і піднімальний електромагніт, який чіпляється на гак. За допомогою гака і магніта виконуються різні допоміжні, ремонтні та прибиральні роботи, які включають, також роботи по прибиранню окалини за допомогою магніта.

|

|

|

По ГОСТ 12613 – 79 установлюється таке умовне позначення крана:

кран для роздягання зливків Q1/Q2 – Fc – L,

де Q1 і Q2 – вантажопідйомність гака і вантажопідйомність великих або малих

кліщів, т;

Fc – зусилля виштовхування (стріперування), кН;

L – проліт крана, м.

Вивчення конструкції і принципу роботи механізму виштовхування.

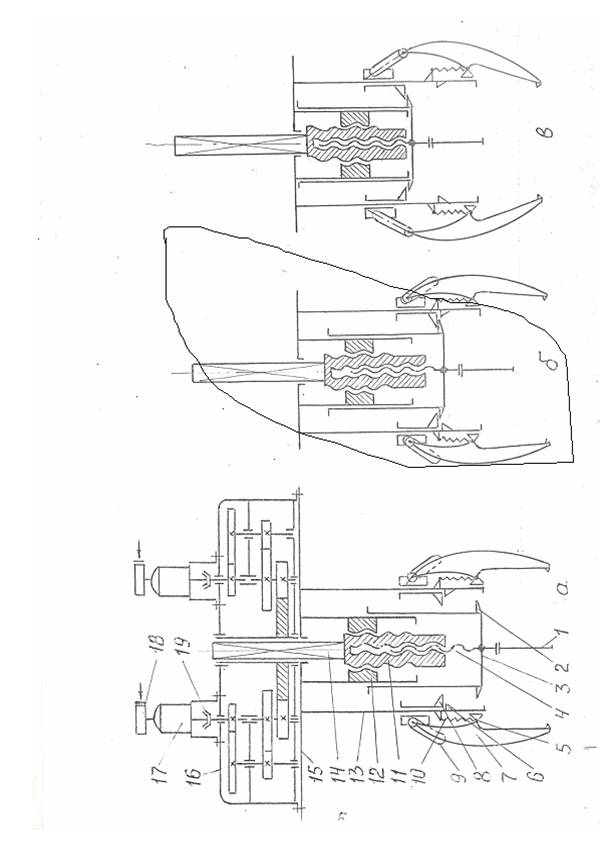

Принципова схема механізму показана на рис. 1.1. Виконавчими органами механізму є наконечник 1, і малі кліщі 7. У робочих операціях наконечник повинен здійснювати вертикальне поступальне переміщення, а малі кліщі повинні змінювати розхил (відстань між кернами) і також здійснювати вертикальне переміщення.

На механізмі встановлено два фланцевих двигуни 17, які закріплені на редукторі 16 з двома вхідними швидкохідними валами. Маточина вихідного зубчатого колеса редуктора має квадратний отвір, завдяки чому квадратний хвостовик 14 порожнистого гвинта 11, який проходить крізь отвір, може обертатися з зубчатим колесом і поступально переміщуватися відносно колеса.

|

|

|

| Рисунок 1.1. – Кінематична схема механізму виштовхування за різними положеннями штемпеля |

Порожнистий гвинт 11, що має внутрішню і зовнішні нарізки, обертається сумісно з квадратним хвостовиком 14 відносно нерухомої гайки 12,яка закріплена на основі 15 патрона 13. Відносно порожнистого гвинта 11 поступально переміщується необертальний центральний гвинт 4. Кінематика така, що швидкість поступального переміщення центрального гвинта 4 відносно нерухомої гайки 12 у два рази перевищує швидкість (того ж напрямку) порожнистого гвинта 11 відносно гайки 12.

З центральним гвинтом 4 твердо зв'язаний штемпель 3, який переміщується вздовж напрямних корпусу гайки 12. На нижньому кінці штемпеля 3 встановлені упори 2, які твердо з ним зв'язані. Унизу центральний гвинт 4 має змінний наконечник 1.

По напрямним корпусу патрона 13 може переміщуватися обойма з прорізами 9, вздовж яких, при виконанні операцій, перекочуються ролики малих кліщів 7. У крайньому нижньому положенні обойма 9 своїми упорами 8 опирається на упори 6 корпусу патрона.

Вісі коливання 5 малих кліщів можуть переміщуватися по напрямним корпусу патрона 13. Ці вісі підтримуються канатними амортизаціями 10, які закріплені на корпусі 13 і які обмежують крайнє нижнє положення кліщів.

|

|

|

Механізм виштовхування працює наступним чином. За початкове положення елементів механізму приймаємо середнє положення штемпеля 3 (рис.1.1,б), яке відповідає моменту, коли обойма з прорізами 9 опирається одночасно на упори 2 штемпеля 3 і на упори 6 корпусу патрона 13. При цьому ролики малих кліщів знаходяться у крайній верхній частині прорізів обойми 9 і, таким чином, кліщі мають максимальний розхил. Вісі коливання 5 знаходяться у крайньому нижньому положенні, а канатні амортизатори 10 навантажені силою ваги кліщів.

Щоб висунути вниз наконечник 1 (при роздяганні зливків з розширенням донизу) привод механізму включається на опускання порожнистого гвинта 11 та центрального гвинта 4. Разом з центральним гвинтом буде опускатися наконечник 1 і штемпель 3 з упорами 2. Обойма 9 залишиться на місці, і буде піддержуватися упорами 6 корпусу патрона. Таким чином, розхил кліщів не зміниться і залишиться максимальним аж до досягнення наконечником 1 і штемпелем 3 свого крайнього нижнього положення (рис. 1.1, а).

Щоб зменшити розхил малих кліщів при затисненні зливка (роздягання зливків з розширенням догори), привод механізму включається на підіймання порожнистого гвинта 11, центрального гвинта 4 і штемпеля 3. Зменшення розхилу кліщів відбуватиметься, починаючи від середнього положення елементів (рис. 1.1, б), коли штемпель 3, який піднімається, своїми упорами 2 буде піднімати обойму з прорізами 9. При цьому малі кліщі будуть залишатися на місті, а їх ролики будуть переміщуватися від верхнього кінця прорізів до нижнього, що приведе до повороту кліщів відносно осей їх коливання і, значить, до зменшення розхилу кліщів. Найменший розхил кліщів буде відповідати моменту, коли ролики кліщів будуть знаходитися у крайній нижній частині прорізів обойми 9 (рис. 1.1, в).

При подальшому підйомі штемпеля 3 (до моменту виключення двигуна за допомогою кінцевого вимикача) обойма 9 буде піднімати малі кліщі (без змінювання їх розхилу) разом з осями їх коливання, у результаті чого канатні амортизатори 10 будуть мати слабину. Аналогічна картина матиме місце і у тому випадку, коли при деякому проміжному розхилі кліщі затиснуть зливок, і подальший підйом штемпеля буде відбуватись вже з затисненим кліщами зливком.

Механізм обладнаний муфтами граничного моменту 19 які охороняють механізм від поломок у випадках, коли фактичне зусилля стріперування перевищує розрахункове значення. Гальмування механізму здійснюється гальмами 18.

Методика розрахунку потужності привода

Механізм виштовхування є технологічним механізмом і повинен бути розрахований на переборення сили стріперування, яка виникає у процесі роздягання зливка. Сила стріперування розраховується за емпіричними залежностями і приблизно в 12-15 разів перевищує вагу зливка.

Існують два методи визначення необхідної потужності приводу механізму стріперування.

Відповідно до першого методу [1] переборення сили стріперування і сили ваги піднімаючих мас механізму здійснюється за рахунок номінального моменту двигуна. Другий метод [2] для переборення вищезгаданих сил припускає використання перевантажувальної здібності двигуна, виходячи з того, що розрахункова сила стріперування виникає рідко і діє не більш 2 с. Другий метод є більш прогресивним, бо він, при забезпеченні працездатності механізму, дозволяє встановити двигуни меншої потужності.

Але використання другого методу не виключає поломки у механізмі. У випадку використання дефектних виливниць, зокрема, при розпалі їхніх стінок фактична сила стріперування може набагато перевищувати розрахункові значення. Виявляється, що і механізм може розвивати зусилля, яке наближається за величиною до фактичного зусилля стріперування. У результаті при незадовільній роботі муфти граничного моменту виникають поломки деталей.

Таке становище пояснюється тим, що енергія, яку має механізм виштовхування, набагато перевищує енергію, необхідну для переборення розрахункової сили стріперування. Цей надлишок енергії являє собою кінетичну енергію рухомих мас механізму. При виборі двигуна ця кінетична енергія не враховувалась.

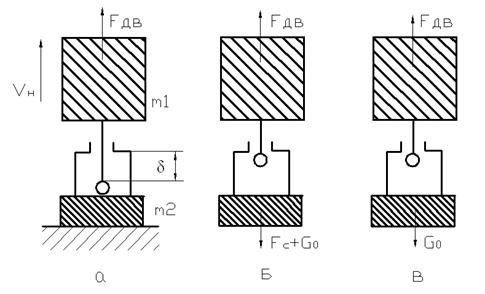

Покажемо розрахункову схему механізму у вигляді поступально рухомої двомасової динамічної системи з зазором  (рис. 1.2).

(рис. 1.2).

Рисунок 1.2 – Етапи руху спрощеної динамічної системи.

З’єднальна ланка системи приймається абсолютно жорсткою. Уся система рухається зі швидкістю, яка однакова зі швидкістю центрального гвинта механізму vгв. Величина мас m1 і m2 залежить від виду операції, яка виконується, і кожна маса являє собою суму окремих мас механізму, приведених до центрального гвинта. При роздяганні зливків з розширенням донизу під масою m1 розуміється сума мас на ділянці від двигуна до штемпеля з включенням мас штемпеля, центрального гвинта і наконечника, а під масою m2 – сума мас патрона, виливниці, порожнистого гвинта та противаги. При роздяганні зливків з розширенням догори маси штемпеля, центрального гвинта і наконечника будуть входити у склад маси m2, яка, крім того, включає маси зливка і малих кліщів.

Для вітчизняних кранів має місце співвідношення:

m1 = (250…1200)·m2 (1.1)

Менші значення числових коефіцієнтів відповідають операції роздягання зливка з розширенням донизу.

Слід розрізняти 3 етапи руху двомасової системи.

Перший етап – вибір зазору  (рис. 1.2, а). При цьому від дії рушійного зусилля двигуна Fдв маса m1 розганяється до швидкості, яка відповідає холостому руху механізму, а маса m2 залишається нерухомою. Під зазором

(рис. 1.2, а). При цьому від дії рушійного зусилля двигуна Fдв маса m1 розганяється до швидкості, яка відповідає холостому руху механізму, а маса m2 залишається нерухомою. Під зазором  розуміється приведена до наконечника центрально гвинта відстань, яку повинні пройти наконечник (роздягання зливків з розширенням донизу) або керни малих кліщів (роздягання зливків з розширенням догори) до моменту зіткнення їх зі зливком.

розуміється приведена до наконечника центрально гвинта відстань, яку повинні пройти наконечник (роздягання зливків з розширенням донизу) або керни малих кліщів (роздягання зливків з розширенням догори) до моменту зіткнення їх зі зливком.

Другий етап – процес роздягання зливка (рис. 1.2, б), у якому переборюється зусилля стріперування Fс і зусилля опору G0 від ваги піднімаючих частин механізму.

Третій етап – рух системи після роздягання зливка (рис. 1.2, в), коли Fс = 0.

Для процесу роздягання зливків запишемо рівняння робіт:

Ар = Адв + Ак (1.2)

де Ар – повна робота, яку необхідно виконати в процесі роздягання зливка;

Адв – робота, яка виконується за рахунок момента двигуна;

Ак – робота, яка виконують рухомі маси за рахунок запасу їх кінетичної енергії.

Роботу Ар запишемо у вигляді:

Ар = (Fс + G0)·hс .(1.3)

де hс – величина відносного переміщення зливка і виливниці, коли досягається умова Fс = 0.

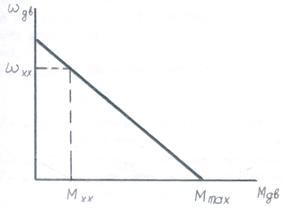

Для обчислення роботи Адв розглянемо випадок, коли за термін роздягання зливка частота обертання валу двигуна буде змінюватися від частоти холостого ходу  до нуля, а момент двигуна Мдв - від моменту холостого ходу Мхх до максимального моменту Мmax (рис. 1.3). Для спрощування рішення залежність Мдв = f(

до нуля, а момент двигуна Мдв - від моменту холостого ходу Мхх до максимального моменту Мmax (рис. 1.3). Для спрощування рішення залежність Мдв = f(  ) приймається лінійною.

) приймається лінійною.

Рисунок 1.3 – Залежність моменту двигуна від його швидкості.

Тоді:

де  – кут повороту валу двигуна, відповідний до hc;

– кут повороту валу двигуна, відповідний до hc;

– ККД механізму при дії зусилля Fс.

– ККД механізму при дії зусилля Fс.

За умовою поступального руху динамічної моделі механізму виштовхування

(рис. 1.2) будемо мати:

(1.4)

(1.4)

де Fmax і Fxx – приведені до поступального руху зусилля двигуна, які відповідають моментам Mmax і Mxx.

Кінетична енергія рухомих мас в кінці першого етапу (рис. 1.2, а )

(1.5)

(1.5)

де  – швидкість холостого ходу центрального гвинта (наконечника), яка відповідна до ωхх.

– швидкість холостого ходу центрального гвинта (наконечника), яка відповідна до ωхх.

Для досягнення  зазор між наконечником (або кернами малих кліщів) і зливком повинен складати не менш 30…40 мм. На практиці такий зазор завжди забезпечується.

зазор між наконечником (або кернами малих кліщів) і зливком повинен складати не менш 30…40 мм. На практиці такий зазор завжди забезпечується.

Підставляючи вирази (1.3)…(1.5) в рівняння робіт (1.2), отримаємо:

(1.6)

(1.6)

Прийнятність вибраного двигуна перевіряється з умові:

(1.7)

(1.7)

де [  ] – необхідна мінімальна величина відносного переміщення зливка і виливниці, досягнення якої свідчить про успішне роздягання зливка.

] – необхідна мінімальна величина відносного переміщення зливка і виливниці, досягнення якої свідчить про успішне роздягання зливка.

Значення [  ] встановлюється експериментальним шляхом. Для розрахунків можна приймати [

] встановлюється експериментальним шляхом. Для розрахунків можна приймати [  ] = 50…70 мм.

] = 50…70 мм.

Аналіз показує, що для двох вищезгаданих операцій по роздяганню зливків маса m1 залишається приблизно однаковою, а величина m2 значно більше при роздяганні зливка розширенням донизу. Тому остання операція є визначною при розрахунку  по формулі (1.6).

по формулі (1.6).

При практичних розрахунках можна приймати:

,

,  ,

,

,

,  ,

,

де  – момент інерції ротора одного двигуна, кгм2;

– момент інерції ротора одного двигуна, кгм2;

– номінальна швидкість обертання двигуна, р/с;

– номінальна швидкість обертання двигуна, р/с;

z – кількість двигунів у механізмі;

k – коефіцієнт, який приймається рівним: k = 1,5 – для

двигунів постійного струму і k = 1,1 – для асинхронних двигунів.

Розмірність інших параметрів: m1, m2 – кг; Мmax – Нм; vгв – м/с.

З урахуванням вищенаведених залежностей, формула (1.6) буде мати вигляд

(1.8)

(1.8)

Зусилля стріперування розраховується за відомою емпіричною формулою [1]

, кН,

, кН,

де  – вага зливка, кН.

– вага зливка, кН.

У випадку, коли при вибраному двигуні умова (1.7) не виконується, а різниця між [hc] і hc незначна, доцільно для зростання маси m1 встановити на швидкохідному валу привода маховик.

Формула (1.8) матиме вигляд

(1.9)

(1.9)

Момент інерції маси маховика буде дорівнювати

, кгм2,

, кгм2,

де D і t – діаметр і товщина маховика, м;

ρ – щільність матеріалу маховика, т/м3.

Порядок виконання роботи

Робота виконується у такій послідовності:

1 Вивчається креслення загального виду крана для роздягання зливків і складальне креслення механізму виштовхування з гвинтовою передачею. Вивчається технологія операцій, які виконуються краном.

У результаті студент повинен:

- зарисувати принципову схему крана з зазначенням на ній основних видів обладнання;

- записати повну технічну характеристику крана;

- зарисувати кінематичну схему механізму виштовхування з зазначенням на ній основних вузлів і деталей.

2 Виконується розрахунок механізму виштовхування з використанням вихідних даних, приведених у додатку А.

2.1 Визначається необхідна статична потужність двигуна приводу

.

.

2.2 Спочатку вибирається за каталогом при ПВ = 40% найближчий за потужністю двигун (один або два – залежно від конструкції механізму) і виписуються усі необхідні дані: тип, виконання, напруга, номінальна потужність, номінальна частота обертання, момент інерції ротора, максимальний момент двигуна.

2.3 За формулою (1.8) розраховується hс і перевіряється умова (1.7).

При невиконанні умови (1.7) вибирається за каталогом другий двигун, і розрахунок за формулою (1.8) повторюється. Розглядається також можливість установки маховика.

3 Розглядаються інші можливі конструкції механізму виштовхування, наприклад, з застосуванням гідроприводу [4]. Дається аналіз якості різних конструктивних виконань механізму. Пропонуються нові конструктивні рішення.

Контрольні питання

1 Що слід зробити кранівнику, якщо, внаслідок відсутності зазора між робочим органом механізму виштовхування і зливком, енергії механізму для роздягання зливка буде недостатньо?

2 Яка суттєва природа зусилля стріперування?

3 Буде чи ні працездатним механізм виштовхування, розрахований за цією методикою, при відриві зливка від піддону?

4 До яких пір можна використовувати двигуни малих габаритів з одночасним збільшенням розмірів маховика?

2 Практична робота №2

Дата добавления: 2018-08-06; просмотров: 224; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!