Какие режимы назначают для гальванической операции?

Режимы нанесения гальванического хромового покрытия оказывают очень большое влияние на качество готового хромового покрытия и его защитно-декоративные свойства (в том числе и устойчивость к коррозии). Сразу после загрузки деталей в сульфатный электролит подается ток, превышающий в полтора раза расчетное значение тока (и поддерживается в течение 15 – 30 секунд). Это так называемый «толчок» тока, который необходим для того, чтоб улучшить кроющую способность сульфатных электролитов. Потом ток снижается до номинального. Особо необходим такой «толчок» тока, если гальваническое хромовое покрытие наносится на изделия из чугуна. Если покрытие наносится на детали, изготовленные из стали, то сначала подается противоположный ток (для анодного растворения пленок оксидов), а затем уже «толчок» тока в прямом направлении.

Покрытия, полученные в сульфатных электролитах при температуре 330 – 332К и плотности тока 30 – 50 А/дм2, будут отличаться высокой износостойкостью. Защитно-декоративные хромовые покрытия в сульфатных электролитах получают при температуре 320 – 325К и плотности тока 15 – 20 А/дм2. Молочный (матовый) слой формируется при плотности тока 25 – 35 А/дм2 и температуре 342 – 344К.

Пористые хромовые покрытия. На поверхности хромовых покрытий (кроме «молочных») в процессе их нанесения формируются поры и трещины, которые значительно снижают их защитные свойства. Но иногда просто необходимо, чтоб эти трещины и поры присутствовали. Кроме того, хромированную деталь подвергают дополнительной анодной обработке в том же электролите, в котором наносилось покрытие. Это проводится с целью расширения пор в покрытии. В большие поры заходят и удерживаются смазочные материалы. При катодной плотности тока 40 – 60 А/дм2 и температуре 325 – 331К получается наиболее развитая сетка каналов и пор на поверхности хромированной детали. Анодная обработка проводится в течение 10 – 12 минут.

|

|

|

Какую информацию содержит маршрутная карта?

Маршрутная карта (МК) является основным и обязательным документом любого технологического процесса. Формы и правила оформления маршрутных карт, применяемых при отработке технологических процессов изготовления или ремонта изделий в основном и вспомогательном производстве, регламентированы ГОСТ 3.1118-82.

К заполнению граф технологических документов предъявляются следующие требования.

1. Каждая строка мысленно делится по горизонтали пополам, и информацию записывают в нижней ее части, оставляя верхнюю часть свободной для внесения изменений.

2. Для граф, выделенных утолщенными линиями, существует три варианта заполнения:

|

|

|

а) графы заполняются кодами и обозначениями по соответствующим классификаторам и стандартам. Вариант используется разработчиками, внедрившими автоматизированную систему управления производством;

б) информация записывается в раскодированном виде;

в) информация дается в виде кодов с их расшифровкой.

Для изложения технологических процессов в маршрутной карте используют способ заполнения, при котором информацию вносят построчно несколькими типами строк. Каждому типу строки соответствует свой служебный символ. Служебные символы условно выражают состав информации, размещаемой в графах данного типа строки формы документа, и предназначены для обработки содержащейся информации средствами механизации и автоматизации. Простановка служебных символов является обязательной в любом случае. В качестве обозначения служебных символов приняты прописные буквы русского алфавита, проставляемые перед номером соответствующей строки.

Какую информацию содержит операционная карта?

Операционная карта содержит описание операций технологического процесса и применяемого оборудования, инструмента с указанием продолжительности операций, а также конкретных переходов обработки отдельных частей заготовки.

|

|

|

Как определяется прямая заработная плата рабочих?

Самой распространенной системой оплаты труда на производственных предприятиях является прямая сдельнаясистема. Её принцип заключается в том, что начисление заработка производится исходя из выполненного объема работ за отчетный период. Понятно, что это является главным способом мотивировать работников наиболее продуктивно использовать своё рабочее время и увеличивать объем производимой продукции (выполненных операций).

Прямую сдельную систему оплаты укрупнено можно разделить на две категории: индивидуальная и бригадная.

Индивидуальная сдельная система оплаты применяется к работникам, чей труд можно оценить отдельно от других. Причем, это можно сделать и в разрезе полностью готовой продукции и в разрезе отдельной технологической операции. Более эффективна эта схема действует на предприятиях с серийным производством.

Для примера расчета индивидуальной сдельной оплаты труда возьмем предприятие, занимающиеся производством продукции из металла.

Чтобы рассчитать сдельную заработную плату основным производственным рабочим в индивидуальном порядке, необходимо иметь следующие данные:

|

|

|

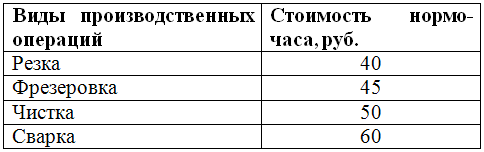

– Стоимость нормо-часа (сдельная расценка) по видам работ либо по видам продукции

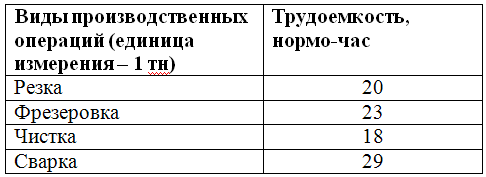

– Трудоемкость производимой продукции

*За единицу измерения трудоемкости также можно принимать 1 штуку (единицу продукции), 1 метр, 1 килограмм и так далее. Всё зависит от вида производства, его масштабов и количества основных рабочих.

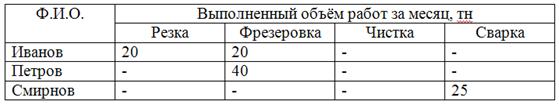

– Отчеты цехов (бригад и т.д.) о выработке за отчетный период. Отчеты могут быть ежедневными, еженедельными либо ежемесячными. Всё зависит от того какое количество основных рабочих трудится на предприятии, каков объем их работ, а также на сколько автоматизирован на предприятии процесс расчета индивидуальной сделки.

Определить сдельный заработок (Сз) можно по формуле:

Сз = Снч*Тр*Vпр,

где

Снч – стоимость нормо-часа по видам работ;

Тр – трудоёмкость на выполненный вид операции (вид продукции);

Vпр – фактический объем выполненных работ.

Дата добавления: 2018-08-06; просмотров: 346; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!