Особенности оборудования гидрогенизационных процессов

Основным аппаратом любого гидрогенизационного процесса является ре-актор. В этих процессах применяются реакторы с аксиальным вводом сырья. Они могут иметь сплошной слой, состоящий из одного либо нескольких ката-лизаторов, или быть полочного типа (два – три слоя, с зонами промежуточного охлаждения). Кроме функции обеспечения охлаждения потока по высоте слоя катализатора полочный тип реактора может использоваться для достижения равномерной загрузки сырьем слоя катализатора (как по сечению, так и по высоте).

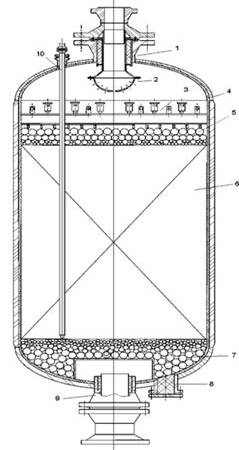

Внутри реактора чаще всего присутствуют следующие элементы (рисунок 4.14):

входное устройство (2);

тарелка для распределения потоков по сечению аппарата (3);

один или несколько слоев катализатора (6);

опорные балки и сетки для укладки катализатора;

тарелка (тарелки) для межслойного охлаждения/перемешивания и та-релка (тарелки) для вторичного распределения потока;

гранулированные инертные материалы для оптимизации распределения потока (5);

опорные гранулированные инертные материалы для подстилающего слоя под катализатором (7);

Выходное приспособление (9).

Рисунок 4.14 – Реактор аксиального типа со сплошным слоем катализато-ра, используемый в гидрогенизационных процессах

Штуцер входа газо-сырьевой смеси; 2 – входное устройство; 3 – рас-пределительная тарелка; 4 – корпус и футеровка реактора; 5,7 – верхний и ниж-ний слой фарфоровых шариков; 6 – сплошной слой катализатора (или несколь-ких катализаторов); 8 – штуцер для выгрузки фарфоровых шариков и катализа-тора; 9 – штуцер выхода газопродуктового потока; 10 – многозонная термопара

|

|

|

Поток газосырьевой смеси входит в реактор через штуцер (1) и предварительно распределяется по сечению аппарата во входном устройстве (2). Оно необходимо в реакторах и адсорберах для предотвращения струйного попадания сырьевого потока на слой катализатора или адсорбента, в результате чего эти твердые вещества могут быть разрушены или неравномерно распределены в объеме слоя. Однако только с его помощью не удается создать условия для движения потока в аппарате с одинаковой скоростью по всему его сечению. Для этой цели в реакторе устанавливают распределительную тарелку и засыпают поверх слоя катализатора слой инертного материала (фарфоровых шариков). В некоторых случаях перед распределительной тарелкой размещают тарелку для сбора механических примесей, например окалины. В сплошном слое может быть использован катализатор одного или нескольких типов. Слой катализатора является полезным объемом реактора, именно в нем протекают реакции. Чем он больше, тем ниже при определенной производительности установки объемная скорость подачи сырья, тем больше время контакта сырья с катализатором и тем глубже превращается сырье. Если требуется значительно увеличить глубину превращения сырья (например, при переходе на выпуск дизельного топлива с более низким содержанием сернистых соединений), то эту задачу можно решить (помимо использования более активных катализаторов и высокой температуры процесса) или путем снижения производительности установки по сырью (что экономически невыгодно) или за счет увеличения загрузки катализатора. В последнем случае нередко возникает необходимость монтажа дополнительного реактора. Слой катализатора в реакторах, как правило, составляет 60-65% от их внутреннего объема. Катализатор в нем должен размещаться так, чтобы в слое не образовывалось пустот и зон с плохой упаковкой. В противном случае газосырьевой поток будет неравномерно распределяться по продольному и поперечному сечению реактора, что вызовет:

|

|

|

необходимость повышения средневзвешенной температуры в слое катализатора для достижения требуемого качества продуктов;

увеличение скорости деактивации катализатора из-за эксплуатации его в более жестких условиях;

|

|

|

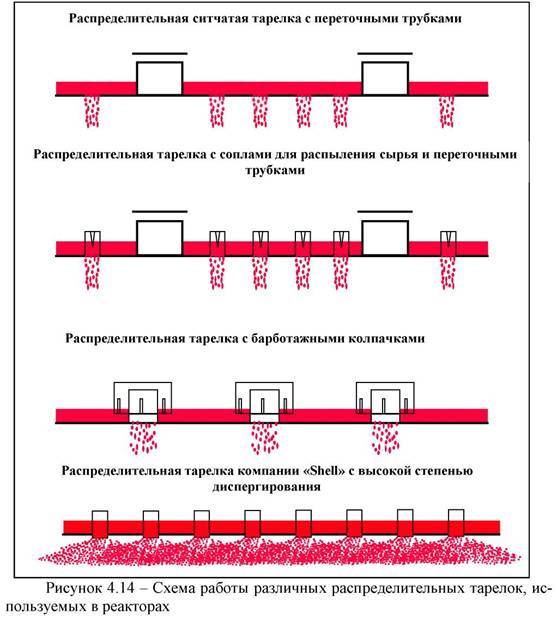

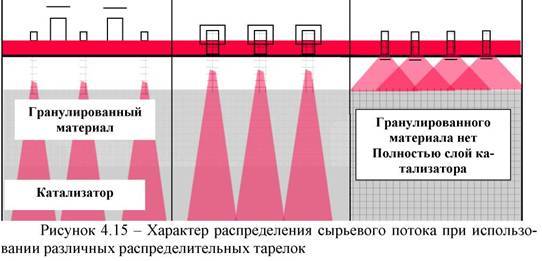

усиление нарушений радиального переноса тепла, в результате чего предельно допустимые температуры в реакторе будут достигаться преждевременно; сокращение межрегенерационного периода работы, повышенный расход катализатора и увеличение времени простоя установки. Поэтому для эффективной эксплуатации установки очень важно качество загрузки катализатора в реактор и создание условий для равномерного распре-деления сырьевого потока в нем. Равномерная плотность катализатора по слою в последние годы достигается за счет использования специальной технологии к плотной загрузки. Качественное распределение сырьевого потока в реакторе может быть достигнуто путем совершенствования конструкции соответствующих внутренних устройств данного аппарата. Например, применением взамен существующих в настоящее время распределительных тарелок новых конструкции компании "Shell" с высокой степенью диспергирования жидкости и газа, в которой используются распылительные сопла. Сравним работу данной тарелки с применяемыми ранее (рисунки 4.14 и 4.15). Распределительные тарелках обычной конструкции сконструированы таким образом, что сырьевой поток вводится в слой катализатора через отдельные выступающие над тарелкой переточные трубки или через отверстия в тарелке. На поверхность слоя под такой тарелкой попадает достаточно крупная струя, за счет чего "смачивается" только зона непосредственно под переточной трубкой или отверстием. Верхняя поверхность катализатора смачивается всего на 10-20%, а остальная его поверхность остается "сухой" и не используется. Такие распределительные тарелки применяются в сочетании с достаточно большим слоем инертного (распределительного) материала. Колпачковые барботажные распределительные тарелки лишь ненамного лучше. У них "смачивание" верхней поверхности составляет около 30%. Поэтому под них также рекомендуется загружать слой инертного материала. В распределительных тарелках конструкции компании "Shell" внутри каждого сопла образуется высоко диспергированная газо-жидкостная фаза, которая образует широкие и равномерные струи, эффективно покрывающие практически всю поверхность верхнего слоя катализатора. Поэтому при использовании тарелок данной конструкции резко падает актуальность использования инертного материала перед слоем катализатора. Высота его слоя сокращается с 0,6 до 0,1 метра. Это позволяет увеличить загрузку катализатора в реактор. В нижней части реактора располагается устройство вывода продуктов реакции. Оно, чаще всего, представляет собой стояк с прорезями, обтянутый несколькими слоями сетки. На него насыпается несколько слоев фарфоровых шариков – нижние более крупные, а верхние мелкие (около 5 мм). Обычно высота слоя фарфоровых шариков составляет 0,6 метра. Он служит в качестве опоры слоя катализатора и, кроме того, улучшает условия вывода газопродуктового потока из реактора. В данной зоне также имеются возможности для увеличения объема загружаемого катализатора. Это может быть достигнуто за счет замены существующего выходного устройства на сетчатую неглубокую корзину конструкции компании "Shell" и минимизацией толщины опорного подстилающего слоя под катализатором. В результате всего вышесказанного удается увеличить на 20-30% загрузку катализатора в существующие реакторы и тем самым появляется возможность увеличить глубину превращения сырья в них без монтажа дополнительых реакторов. Помимо реакторов к основному оборудованию секции относятся печи. Печи П-301, П-302 – вертикально-секционные с подовым расположением форсунок. П-301 состоит из двух секций. Каждая секция имеет радиантную и конвекционную части. ГСС нагревается вначале в конвекционной камере, а затем в радиантной. Радиантная часть представляет собой металлическую камеру ко-робчатой формы, поднятую над землей на стойках каркаса. Змеевик в радиант-ной камере расположен вертикально вдоль стенок камеры. Конвекционная ка-мера расположена сверху над радиантной камерой и имеет также коробчатую форму.

|

|

|

Конвекционный змеевик выполнен из ошипованных труб, расположен-ных в камере горизонтально. Для защиты шипов от воздействия высокой температуры и прямой радиации первый ряд труб змеевика (снизу) выполнен из гладких труб. В обеих камерах над конвекцией смонтирован змеевик газоперегревателя для нагрева ВСГ, подаваемого в колонну K-30I, или пара-14 в цикле регенерации катализатора. Камеры печи и газоходы футерованы изнутри легким жаропрочным бетоном. Дымовые газы из камеры конвекции поступают по газоходу в котел-утилизатор КУ-201, а затем выбрасываются в атмосферу через трубу высотой 180 м, обеспечивающей тягу и необходимое рассеивание продуктов сгорания в атмосфере.

На выходе из каждой камеры конвекции установлен шибер для регулирования разрежения в печи. Каждый шибер имеет ручной и дистанционный привод. В качестве ручного привода используется лебедка, установленная на верхней площадке печи, разрежение при этом контролируется тягонапоромером по месту. Для дистанционного регулирования разрежения имеется пневмоприбор.

По газодымовому тракту регистрируется:

температура дымовых газов на перевале;

температура дымовых газов после конвекции;

Разрежение в камерах.

Продуктовый змеевик в радиантной камере печи – двухпоточный, а в камере конвекции – четырехпоточный. В поду печей установлено по 6 форсунок ГГМ-5. Топливо печей комбинированное, газо-мазутное. Топочный мазут поступает на установку из заводского топливного кольца. Топливный газ к форсункам печи поступает из общезаводской сети через сепаратор С-209 и подогреватели Т-207,208. В линию топливного газа печи П-301/1 врезана линия углеводородного газа из колонны К-307 для сжигания его во время остановки печи П-203, где он сжигается постоянно. Конструктивно печь П-302 полностью соответствует печи П-301 с некоторыми изменениями.

печь П-302 – односекционная;

радиантный и конвекционный змеевики – 4-х поточные;

Дата добавления: 2018-08-06; просмотров: 414; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!