Сырьё, параметры и продукты гидрогенизационных процессов.

Гидроочистка Сырьем установки гидроочистки дизельного топлива чаще всего является широкая прямогонная фракция углеводородов 180÷360 оС. Возможно применение в качестве компонента сырья фракции 310-350 оС с установки вакуумной перегонки мазута, легкого газойля термодеструктив-ных и термокаталитических процессов.

Сырьем установки гидроочистки керосина (фракции реактивного топ-лива) является:

· Фракция140-230 оС - при работе установки на получение реактив- ного топлива по ГОСТ 102217-86;

· Фракция 180-230 оС при работе установки на получение освети- тельного керосина по ТУ-38.401-58-10-01.

Сырьем установок гидроочистки бензинов могут являться как широкие (62-180оС), так и узкие (нк-62 оС, 62-85оС, 85-105 оС, 105-140 оС, 140-180 оС) бензиновые фракции.

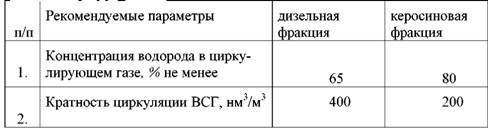

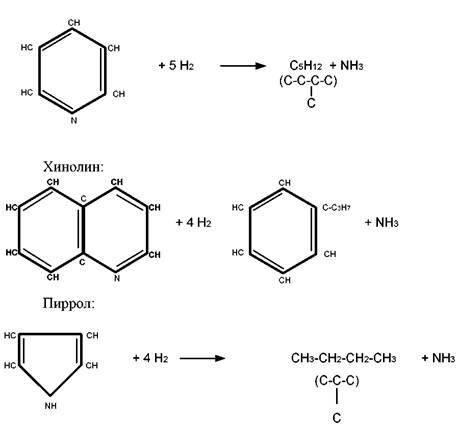

Основные условия проведения процесса гидроочистки. Условия про-ведения процесса гидроочистки зависят от фракционного и химического со-става сырья, от требуемой степени обессеривания, применяемого катализато-ра и его состояния.

Основными параметрами, характеризующими гидроочистку, явля-ются:

· температура;

· давление;

· объемная скорость подачи сырья;

· кратность циркуляции водородсодержащего газа по отношению к сырью;

· активность катализатора.

Температура. Оптимальная температура гидроочистки зависит от качества сырья, от условий ведения процесса, активности катализатора и на-ходится в пределах 340÷400 °С.

Нижний предел температуры очистки определяется в этом случае возможностью конденсации тяжелых фракций сырья, появление жидкой фа-зы резко замедляет протекание целевых реакций.

|

|

|

При повышении температуры степень гидрообессеривания сырья возрастает, достигая максимума примерно при 420°С. При дальнейшем по-вышении температуры ускоряются реакции гидрокрекинга. Степень же гид-рирования снижается: для сернистых соединений - незначительно, а для не-предельных и араматических углеводородов - довольно резко, т.к. при повы-шенной температуре происходят реакции гидрокрекинга, в результате кото-рых увеличивается отложение кокса на катализаторе. Реакции экзотермичны, количество выделяемого тепла зависит от содержания серы и непредельных углеводородов в сырье.

Давление. С повышением общего давления в системе увеличивается степень обессеривания, уменьшается коксообразование и увеличивается срок службы катализатора. Процесс гидроочистки проводится при давлении 2,0÷5,0 МПа. Вблизи верхнего предела давления рост степени обессеривания сырья от повышения давления незначителен.

При изучении факторов, влияющих на глубину гидроочистки, было определено, что гидрированию в основном способствует не повышение общего давления в системе, а то, что с повышением общего давления в системе гидроочистки растет парциальное давление водорода.

|

|

|

При повышении парциального давления водорода до 3,0 МПа степень гидрирования сернистых соединений увеличивается очень резко, а выше 30 МПа очень незначительно.

Объемная скорость подачи сырья. Объемной скоростью подачи сырья называется отношение объема сырья при нормальных условиях (20 оС и 0,1 МПа), поступающего в реактор за I час к объему катализатора, находящегося в реакторе.

С увеличением объемной скорости уменьшается время пребывания сырья в реакторе и, наоборот, с уменьшением объемной скорости увеличивается время контакта паров сырья с катализатором и, следовательно, углубляется степень очистки. Однако с уменьшением объемной скорости снижается количество пропускаемого через реактор сырья, т.е. уменьшается производительность установки.

Поэтому для каждого вида сырья определяется максимально допустимая объемная скорость, и процесс гидроочистки ведут именно при этой скорости подачи сырья.

При подборе объемной скорости учитывается не только фракционный и химический состав сырья, но и состояние катализатора, а также другие показатели процесса (температура, давление), влияющие на степень обессеривания.

|

|

|

Кратность циркуляции водородсодержащего газа (ВСГ) к сырью. Термодинамические расчеты показывают, что уже в присутствии теоретически необходимого количества водорода реакции гидрирования могут протекать до полного завершения. Однако скорость реакции будет мала. Поэтому процесс гидрообессеривания проводят в присутствии избыточного количества водорода. При повышении содержания водорода в газосырьевой смеси скорость процесса увеличивается, однако заметное возрастание скорости реакции при этом происходит только до определенного предела. Увеличение объема циркулирующего водорода снижает также коксообразование на катализаторе.

Относительное количество подаваемого водородсодержащего газа выражается объемом циркуляционного газа в нормальных кубометрах, приходящихся на I мЗ сырья.

Гидрокрекинг. Сырьем процессов гидрокрекинга могут служить вакуумные дистилляты перегонки мазута и вторичных процессов (крекингостатки), а также остаточные продукты (деасфальтизаты, гидроочищенный мазут и гудрон)

Давление Повышение давления пpи неизменных прочих параметрах процесса вызывает изменение степени превращения компонентов сырья в результате увеличения парциального давления водоpода и углеводородов. Однако высокое давление способствует переходу компонентов сырья в жидкое состояние.

|

|

|

Пеpвый фактор способствует увеличению степени превращения, второй замедляет протекание pеакций. С ростом общего давления в процессе, пpи прочих равных условиях, растет парциальное давление водоpода, что ускоряет реакции гидрирования и способствует уменьшению возможности отложения кокса на катализаторе. Суммаpное влияние парциального давления водоpода слагается из раздельных влияний общего давления, концентрации водоpода в циркуляционном водородосодержащем газе и соотношения водород:углеводородное сырье. Хотя все положительные результаты достигаются за счет увеличения расхода водоpода, целесообразно поддерживать и общее давление и содержание водоpода в цирк уляционном водородосодержащем газе на максимально высоком уровне, насколько это допускается ресурсами свежего водородосодержащего газа и экономическими соображениями.

Объемная скорость. Количество загружаемого в реактор катализатора определяется количеством и качеством проектного сырья и заданной конверсией. При увеличении расхода подачи свежего сырья при постоянном объеме катализатора повышается объемная скорость жидкости, и для сохранения постоянной конверсии потребуется соответствующее повышение температуры катализатора. Повышение температуры катализатора приводит к более быстрому коксообразованию и следовательно к сокращению периодов между регенерациями. При работе установки при часовых объемных скоростях, значительно превышающих расчетные, скорость дезактивации катализатора может стать недопустимо высокой.

Соотношение водород/ углеводородное сырье.

При неизменных температуре, объемной скорости и общем давлении, соотношение водород/углеводородное сырье влияет на долю испаряющегося углеводорода, парциальное давление водорода и продолжительность контакта с катализатором. Каждый из этих факторов в свою очередь влияет на глубину конверсии.

В практике соотношение водород: углеводородное сырье или кратность циркуляции выражается отношением объема водорода при нормальных условиях к объему сырья. С точки зрения экономичности процесса заданное соотношение целесообразно под держивать циркуляцией водородосодержащего газа. Повышение соотношение водород/углеводородное сырье приводит к ускорению прохождения сырья через катализатор и большему поглощению тепла эндотермических реакций

Гидрогенизационные процессы

Гидрогенизационные процессы относятся как и рассмотренный ранее каталитический крекинг к каталитическим процессам. Однако их отличительной особенностью является осуществление каталитических превращений в присутствии водорода или водородсодержащего газа.

К гидрогенизационным обычно относят следующие процессы: гидрокрекинг, гидрирование, гидродеароматизацию, гидродепарафинизацию и гидроочистку нефтяных фракций. Риформинг и изомеризацию бензиновых фракций, как правило, рассматривают отдельно, так как они имеют существенные отличия от процессов, перечисленных ранее.

Четкой границы между гидрогенизационными процессами провести нельзя вследствие протекания не одной, а целой группы реакций. Для каждого процесса путем изменения природы сырья, технологических условий и катализатора обеспечивают предпочтительное протекание той или иной группы реакций. Поэтому очень часто для обозначения процесса вводят такие названия как гидрооблагораживание, гидроконверсия и т.п.

К примеру, чем отличается процесс легкого гидрокрекинга вакуумного газойля от глубокой гидроочистки дизельного топлива. Только глубиной превращения сырья, которая достигается изменением состава катализатора и некоторым ужесточением технологического режима.

Основные реакции, протекающие в гидрогенизационных процессах.

Гидроочистка. Реакции сернистых соединений. В зависимости от строения сернистых соединений меркаптаны, сульфиды алициклического или циклического строения, дисульфиды и простые тиофены при гидроочистке превращаются в парафиновые или ароматические углеводороды с выделением сероводорода,

Меркаптаны:

Сульфиды: Ациклические:

Моноциклические:

Из всех сернистых соединений легче всего гидрируются меркаптаны, сульфиды, а труднее всего – тиофены.

При одних и тех же условиях первые гидрируются на 95 %, а тиофены – на 40-50%. Скорость гидрообессеривания уменьшается с увеличением молекулярного веса нефтяных фракций. Легкие прямогонные фракции – бензин, керосин очищаются значительно легче, чем фракции дизельного топлива с более высоким молекулярным весом и содержанием сернистых соединений, близких к тиофену.

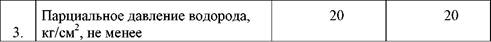

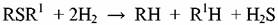

Реакции кислородных и азотистых соединений

Фенол:

При одинаковом строении устойчивость относительно гидрирования возрастает в ряду соединений: сероорганические < кислородорганические < азоторганические.

В связи с высокой устойчивостью азоторганических соединений азот удаляется при гидроочистке с большим трудом. Соединения, содержащие азот в циклических структурах, гидрируются значительно труднее, чем содержащиеся в аминогруппах.

В процессе гидроочистки в значительной степени разрушаются металлоорганические соединения. Выделяющиеся при этом металлы отлагаются на катализаторе.

Ванадий удаляется на 98÷100%, никель - 93÷96%.

Реакции углеводородов. В процессе гидроочистки одновременно с реакциями сернистых, азотистых и кислородных соединений протекают многочисленные реакции углеводородов:

· изомеризация парафиновых и нафтеновых углеводородов;

· насыщение непредельных углеводородов;

· гидрокрекинг;

· гидрирование ароматических углеводородов и другие.

Изомеризация парафиновых и нафтеновых углеводородов происходит при любых условиях обессеривания.

Интенсивность гидрокрекинга усиливается с повышением температуры и давления. При более высоких температурах и низких давлениях происходит частичное дегидрирование нафтеновых и дегидроциклизация парафиновых углеводородов. В некоторых случаях гидрогенизационного обессеривания эти реакции могут служить источником получения водорода для реакции собственного обессеривания, т.е. обеспечивают протекание процесса автогидроочистки.

В процессе гидрирования наиболее стойкими являются ароматические углеводороды. Моноциклические (бензол и его гомологи) в заметном количестве гидрируются только при высоком парциальном давлении водорода (200 кг/см 2 и выше).

Гидрирование ароматических углеводородов с конденсированными кольцами протекает легче и может происходить в условиях процесса гидроочистки. При температуре 350÷500 °С происходит практически полное гидрирование непредельных соединений при сравнительно низком парциальном давлении водорода.

Для процесса гидрокрекинга характерны более высокие давления и температуры. При этом происходит одновременно расщепление и гидрирование компонентов сырья. Отличительная черта гидрокрекинга – получение продуктов значительно меньшей молекулярной массы, чем исходное сырье. С этой точки зрения процесс гидрокрекинга имеет много общего с процессом каталитического крекинга, но его основное отличие – присутствие водорода, тормозящее реакции, протекающие по цепному механизму. В результате в продуктах гидрокрекинга практически отсутствуют или содержатся в небольших количествах низшие углеводороды – метан и этан. Гидрокрекингу присущи также все основные реакции процесса гидроочистки. Важнейшими реакциями гидрокрекинга являются:

разрыв и насыщение (гидрогенолиз) парафиновых углеводородов по связи С-С;

гидрирование присутствующих в сырье олефинов и других непредельных соединений;

гидродеалкилирование и изомеризация;

гидрирование моно-, би- и полициклических ароматических углево-дородов;

разрыв и насыщение кислородных, сернистых и азотистых соединений по связям С-О, C-S и C-N;

разложение металлоорганических соединений;

полимеризация и коксообразование на поверхности и в объеме катализатора.

П ревалирующей является реакция гидрогенолиза по связи С-С. Ниже приведены основные реакции, которым подвергаются различные классы углеводородов и неуглеводородных соединений.

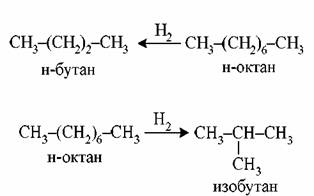

Н ормальные парафиновые углеводороды претерпевают расщепление и изомеризацию. Реакциям расщепления способствуют температура процесса и характер основы катализатора. Реакции расщепления идут на поверхности и в объеме катализатора. Разрыв по связи С-С происходит в основном посередине молекулы или ближе к середине, в результате чего в продуктах гидрокрекинга содержание углеводородов С1 и С2 (метан, этан) невелико, – превалируют соединения С3, С4 и более тяжелые.

Олефиновые углеводороды, присутствующие в сырье и образующиеся в результате разложения, насыщаются водородом, молекулы которого активируются на поверхности катализатора, превращаясь в протон Н+.

А роматические углеводороды при гидрокрекинге парафинов и олефинов не образуются, поскольку реакции конденсации и циклизации в среде водорода под давлением и в присутствии гидрирующих катализаторов подавляются. Все основные реакции гидрокрекинга проходят через образование карбонийиона – промежуточного углеводородного соединения, обладающего зарядом:

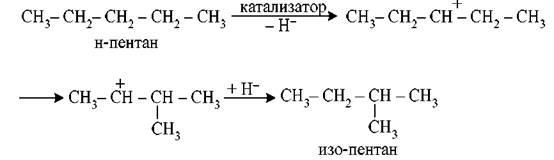

Олефиновые углеводороды изомеризуются легче, чем парафиновые, и обычно изомеризация парафи новых углеводородов про ходит через стадию образования олефинов. Непосредственная изомеризация парафиновых углеводородов возможна только в присутствии активных изомеризующих катализаторов, например катализаторов на цеолитной основе.

Моноциклические алкилароматические углеводороды в условиях гидрокрекинга при невысоком давлении до 10МПа легко отщепляют длинные боковые цепи. Если гидрокрекинг проводят на катализаторе с изомеризующей активностью, одновременно с отщеплением боковых цепей происходит их изомеризация. Короткие боковые цепи более устойчивы. Для отрыва этильных и метильных групп необходимы темпратуры выше 450°С.

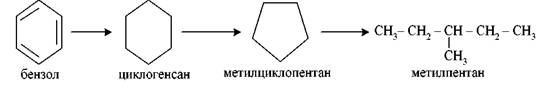

Если гидрокрекинг проводят при давлении 10-15 МПа, наряду с отрывом боковых цепей возможно гидрирования ароматических колец. Ниже приведена схема гидрирования бензольного кольца и последующего разрыва цикла:

О бразующиеся изогексаны могут претерпевать дальнейшие превращения-расщепление и изомеризацию. Повышение температуры гидрокрекинга способствует превращению бензольного кольца в изопарафиновые углеводороды.

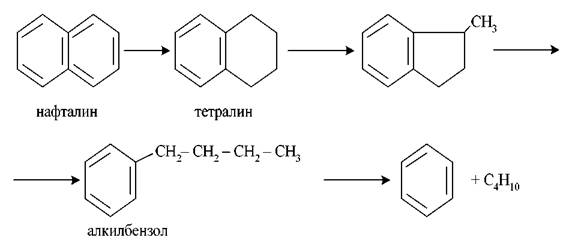

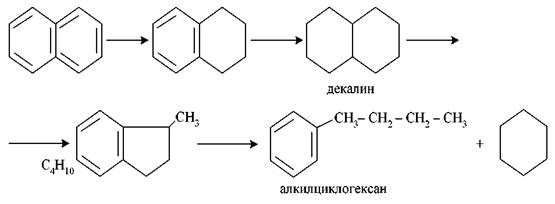

Гидрирование бициклических ароматических углеводородов проходит через образование гидроароматических соединений, например тетралина. Дальнейшее превращение тетралина идет двумя путями: через образование алкилбензола и через образование декалина в результате гидрирования второго кольца. В первом случае конечным продуктом превращения является бензол, во втором циклогексан. Схема превращения нафталина:

Гидрирование трициклических и полициклических ароматических углеводородов также протекает через образование гидроароматических углеводородов. Прогидрированные кольца расщепляются и изомеризуются. Конечными продуктами распада являются бензол, циклогексан, их производные и изопарафиновые углеводороды. Би-, три- и полициклические углеводороды подвергаются гидрокрекингу при меньшем давлении, чем бензол. Тетралин и декалин образуются при давлении порядка 7МПа, гидроантрацены – при 5МПа. Состав конечных продуктов определяется соотношением скоростей отдельных реакций при заданном режиме гидрокрекинга.

23. Процесс гидрокрекинга нефтяных фракций

На современных нефтеперерабатывающих заводах мира гидрокрекинг является главнейшей составляющей глубокой переработки нефти. Гидрокрекинг — процесс переработки различных нефтяных дистиллятов (реже остатков) под давлением водорода при умеренных температурах на бифункциональных катализаторах, обладающих гидрирующими и кислотными свойствами. Гидрирующие свойства катализатора позволяют получать без образования кокса продукты, во многом сходные с продуктами каталитического крекинга, но значительно менее ароматизированные, очищенные от серы и азота и не содержащие непредельных соединений.

Под воздействием давления водорода, температуры и катализатора в процессе гидрокрекинга протекают реакции гидрогенолиза гетероорганических соединений азота, серы и кислорода, гидрирования полиароматических структур, раскрытия нафтеновых колец, деалкилирования циклических структур, расщепления парафинов и алкильных цепей, изомеризации образующихся осколков, насыщения водородом разорванных связей. Превращения носят последовательно-параллельный характер и обуславливаются природой соединений, молекулярной массой, энергией разрываемых связей, каталитической активностью катализатора и условиями процесса.

Процесс осуществляется в двух модификациях:

- легкий гидрокрекинг под давлением водорода от 5 до 10 МПа, степень превращения 50-60%;

- глубокий гидрокрекинг под высоким давлением водорода от 10 до 20 МПа, степень конверсии 90% . Эта модификация процесса в последние десятилетия ХХ-го столетия получила широкое развитие. При конверсии сырья 90% и более обеспечивается высокий выход продуктов: бензиновой, керосиновой и дизельной фракций, практически свободных от серы и азота.

Достоинства гидрокрекинга:

- большая гибкость, позволяющая вести процесс с разной степенью конверсии и направленностью с учетом сезонных колебаний спроса на бензин, реактивные и дизельные топлива;

- возможность использования широкого ассортимента сырья, порою трудно крекируемого в процессе каталитического крекинга;

- высокий выход целевого продукта;

- небольшое количество серо- и азотсодержащих соединений в продуктах процесса;

- высокая экологическая чистота процесса. К началу 1999 г. в мировой нефтеперерабатывающей промышленности на установках гидрокрекинга перерабатывалось 201 млн.т сырья, львиная доля этого объема (более 88,5%) приходилось на США. Страны Азиатско-Тихоокеанского региона перерабатывали 36,7 млн.т/год, Западной Европы —33,9 млн.т/год, Ближнего и Среднего Востока — 28,2 млн.т и только на Восточную Европу и страны СНГ приходилось 7,8 млн.т. Причем в России и в странах СНГ этот процесс практически не внедрен.

Основными зарубежными фирмами-разработчиками этого процесса в настоящее время являются "Юнокал", UOP, Shevron. В Советском Союзе много разработок по гидрокрекингу как низкого, так и высокого давления принадлежат ВНИИНП.

В качестве сырья гидрокрекинга используются вакуумные дистилляты широкого фракционного состава, а также остатки сернистых нефтей. Могут использоваться дистилляты и остатки вторичного происхождения (висбрекинга, коксования, термического и каталитического крекингов), однако в сырье ограничивается содержание металлов (никеля и ванадия) — менее 1 ррт, азота — не более 0,12% мае. Коксуемость этого сырья не должна превышать 0,03% мае. Рассмотрим сущность процесса гидрокрекинга. Процесс гидрокрекинга под высоким давлением, или глубокий гидрокрекинг, осуществляется на бифункциональных катализаторах, содержащих в качестве гидрирующих компонентов металлы VI и VII групп таблицы Менделеева, чаще всего в виде оксидов и сульфидов молибдена, никеля, кобальта, ванадия. Крекирующая и расщепляющая функция катализатора обуславливается кислотными центрами носителя, в качестве которого используются окись алюминия или алюмосиликаты. Аморфные алюмосиликаты используются для производства средних дистиллятов, цеолитсодержащие — при получении максимума бензиновых фракций. Процесс идет в среде высокоочищенного водорода при давлении до 20 МПа. В этом процессе происходит одновременное расщепление молекул углеводородной части сырья и их гидрирование. Отличительной чертой процесса является получение продуктов значительно меньшей молекулярной массы, чем исходное сырье. В этом отношении процесс гидрокрекинга имеет некоторое сходство с каталитическим крекингом

Дата добавления: 2018-08-06; просмотров: 953; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!