Технология полуавтоматической сварки в углекислом газе.

Белорусский Национальный Технический Университет

Механико-технологический факультет

Кафедра «Порошковая металлургия, сварка и технология материалов»

Курсовой проект

На тему: «Разработка технологического процесса заготовки, сборки, сварки, контроля качества скобы чер. 61-537-11.03. СБ

Дисциплина: «Производство сварных конструкций»

Выполнила:

Студент гр. 104829 Е.А. Пашкевич

Проверил:

Ст. преподаватель Д.И. Викторовский

Минск 2013

Содержание

Введение………………………………………………………………………………………...3

1.Назначение и характеристика изделия……………………………………………………...4

2.Технические условия, ГОСТы на материалы заготовок,

сборку и сварку изделия………………………………………………………………………..6

3.Обоснование выбора материала изделия…………………………………………………...7

4.Заготовительная операция: выбор и обоснование выбора

оборудование для заготовки деталей и транспортировки их

на участок сборки-сварки. Маршрутная технология заготовки деталей……………….......8

5.Технология сварки: выбор и обоснование способа сварки,

обозначения сварных швов в соответствии с ГОСТ2.312-72.

Выбор и расчёт режимов сварки. Выбор сварочных материалов.

Выбор и обоснование сварочного оборудования .

Способы предотвращения сварочных деформаций.

Разработка принципиальной схемы сборочного или сварочного

приспособления с обоснованием прижимных элементов………………..…………………11

6. Технологический раздел: разработка маршрутной технологии

сборки и сварки изделия. Метод контроля качества

сварного соединения. Метод исправления дефектов сварных швов……………………....20

7.Меры по охране труда и противопожарной технике……………………………………..21

8.Список использованной литературы……………………………………………………....25

9.Приложения:

1. Спецификации и чертежи детали скоба 61-537-11.04.03СБ на 3л в 1 экз.

2. Комплект технологической документации на изготовление детали

61-537-110403-1 Скоба на 10л в 1 экз.

3. Комплект технологической документации на сварку детали 61-537-110403

Скоба на 10л в 1 экз…………………………………………………………………………. 26

Введение

Сварка — это технологический процесс получения неразъёмного соединения посредством установления межатомных и межмолекулярных связей между свариваемыми частями изделия при их нагреве (местном или общем), и/или пластическом деформировании.

В 1802 году впервые в мире профессор физики Санкт-Петербургской медико-хирургической академии В.В.Петров (1761-1834гг.) открыл электрическую дугу и описал явления, происходящие в ней, а также указал на возможность её практического применения. В 1881 году русский изобретатель Н.Н.Бенардос (1842-1905гг.) применил электрическую дугу для соединения и разъединения стали. Дуга Н.Н. Бенардоса горела между угольным электродом и свариваемым металлом. Присадочным прутком для образования шва служила стальная проволока. В качестве источника электрической энергии использовались аккумуляторные батареи. Сварка, предложенная Н.Н.Бенардосом, применялась в России в мастерских Риго-Орловской железной дороги при ремонте подвижного состава. Н.Н.Бенардосом были открыты и другие виды сварки: контактная точечная сварка, дуговая сварка несколькими электродами в защитном газе, а также механизированная подача электрода в дугу.

В 1888 году русский инженер Н.Г.Славянов (1854-1897гг.) предложил дуговую сварку плавящимся металлическим электродом. Он разработал научные основы дуговой сварки, применил флюс для защиты металла сварочной ванны от воздействия воздуха, предложил наплавку и сварку чугуна. Н.Г.Славянов изготовил сварочный генератор своей конструкции и организовал первый в мире электросварочный цех в Пермских пушечных мастерских, где работал с 1883 по 1897г. Н.Н.Бенардос и Н.Г.Славянов положили начало автоматизации сварочных процессов. Однако в условиях царской России их изобретения не нашли большого применения. Только после Великой Октябрьской социалистической революции сварка получает распространение в нашей стране. Уже вначале 20-х гг. под руководством профессора В.П.Вологдина на Дальнем Востоке производили ремонт судов дуговой сваркой, а также изготовление сварных котлом, а несколько позже – сварку судов и ответственных конструкций.

Назначение и характеристика изделия

Данное изделие предназначено для защиты муфты генератора от падения на пути и предотвращения крушения подвижного состава во время движения со скоростью до 160 км\ч, в пассажирском купейном вагоне модели 61-537.

Сталь марки Ст3 пс ГОСТ 380-94 «Сталь углеродистая обыкновенного качества».

Выбранный сварочный материал – Ст3пс – сталь конструкционная углеродистая обыкновенного качества. Применяется для несущих элементов сварных и несварных конструкций и деталей, работающих в климатических условиях Республики Беларусь. Сварка производится без подогрева и без последующей термообработки.

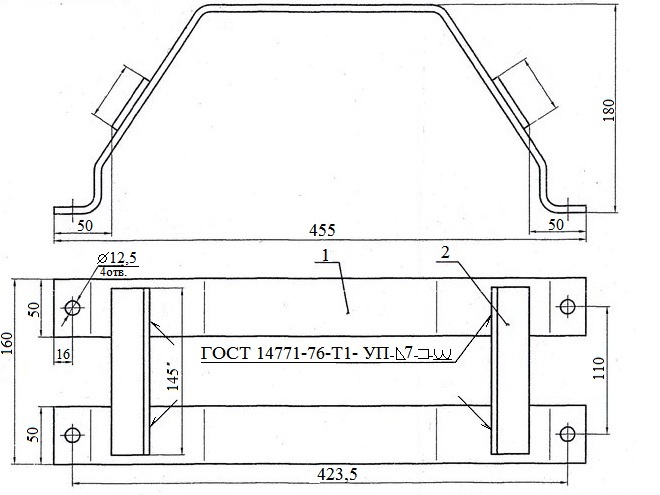

Рис. 1

1-Скоба

2- Пластина

Сварные швы выполняются механизированной сваркой в среде углекислого газа по ГОСТ 14771-76.

Технология полуавтоматической сварки в углекислом газе.

В качестве защиты сварочной ванны от воздействия воздуха используются активные газы, т.е. такие, которые могут вступать во взаимодействие с другими элементами в процессе сварки. К таким газам относятся углекислый газ (СО2) или смеси: 82% аргона и 18% углекислога газа для сварки углеродистых сталей и легированных сталей.

Применение газовых смесей вместо 100% углекислого газа повышает производительность и качество сварки.

Достоинством сварки в защитном газе является также то, что и на сварные изделия, выполненные этим процессом, без особой подготовки можно наносить прочные антикоррозионные покрытия (оцинкованные и др.). Сварку в защитных газах применяют и для соединения тонких металлов.

Из всех видов дуговой сварки полуавтоматическая сварка в защитных газах имеет наименьшую трудоёмкость.

В качестве защитного газа используем двуокись углерода СО2 высшего сорта по ГОСТ 8050-85 с объёмной долей двуокиси углерод СО2 ≥ 99,8%. Газообразная двуокись углерода – газ без цвета и запаха при температуре 20  С и давлении 101,3 кПА (760 мм.рт.ст.) плотность – 1,839 кг\м3. Жидкую двуокись углерода выпускают двух видов: высокого давлений от 3482 до 7383 кПа при температуре от

С и давлении 101,3 кПА (760 мм.рт.ст.) плотность – 1,839 кг\м3. Жидкую двуокись углерода выпускают двух видов: высокого давлений от 3482 до 7383 кПа при температуре от  < до 31,05

< до 31,05  ; низкотемнерапрную от 3482 до 518,6 кПа при температурах от

; низкотемнерапрную от 3482 до 518,6 кПа при температурах от  до минус 56,5

до минус 56,5  . Двуокись углерода нетоксична, невзрывоопасна. Углекислый газ поставляется в стальных баллонах черного цвета с надписью жёлтой краской «углекислый газ» под давлением 500-600 МПа.

. Двуокись углерода нетоксична, невзрывоопасна. Углекислый газ поставляется в стальных баллонах черного цвета с надписью жёлтой краской «углекислый газ» под давлением 500-600 МПа.

При количестве сварочных постов более 20 целесообразно иметь централизованное питание их углекислым газом, подаваемым по трубопроводу от рампы или от газификационной установки. Сварочные посты рекомендуется оборудовать электромагнитными клапанами, позволяющими автоматически перед зажиганием дуги включать подачу газа и после гашения выключить газ. На каждом посту должен быть расходомер (ротаметр).

Дата добавления: 2018-08-06; просмотров: 323; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!