ТИПОВЫЕ ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ГОРЯЧЕГО ВЫДАВЛИВАНИЯ

ПЛАН ЛЕКЦИИ:

1. Технология изготовления поковок I группы.

2. Технология изготовления поковок II группы.

3. Технология изготовления поковок III группы.

4. Технология изготовления поковок IV группы.

5. Определение работы деформирования и выбор оборудования.

Технология изготовления поковок I группы

Технологический процесс состоит из этапов: подготовка заготовок, нагрев, очистка от окалины, выдавливание за соответствующее число переходов, подрезка стержня или обрезка облоя, термообработка, очистка, правка, чеканка, контроль. В общем случае горячее выдавливание представляет собой части техпроцесса, включающего заготовительные переходы, выдавливание, промежуточные переходы и окончательная штамповка.

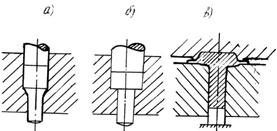

Переходы выдавливания:

0. Осадка заготовки торцевая.

1. Выдавливание стержня.

2 Штамповка утолщения – закрытая (б) или открытая (в).

3. Подрезка стержня (  мм) или обрезка облоя.

мм) или обрезка облоя.

Этот вариант имеет 2 разновидности, различающиеся операцией окончательной штамповки утолщения: закрытая или открытая окончательная штамповка. При закрытой штамповке необходимо применять компенсаторы, роль которых играет стержень, конец которого подрезают до заданного размера. Высота  утолщения, получаемого в предварительном переходе, не должна превышать 2.5-3 его диаметров:

утолщения, получаемого в предварительном переходе, не должна превышать 2.5-3 его диаметров:

. (1)

. (1)

Чтобы гарантировать заполнение окончательного ручья, объем утолщения  , полученного в предварительном переходе, должен несколько превышать объем

, полученного в предварительном переходе, должен несколько превышать объем  утолщения поковки, получаемой в окончательном ручье, т.е.

утолщения поковки, получаемой в окончательном ручье, т.е.

|

|

|

,

,

где  - коэффициент избытка,

- коэффициент избытка,  зависит от сложности поковки.

зависит от сложности поковки.

;

;  ;

;

(2)

;

;  .

.

Безразмерная величина  (приведенный объем утолщения) может служить для оценки массивности утолщения и установления возможности осуществления выдавливания с благоприятной степенью деформации. Критическое значение приведенного объема

(приведенный объем утолщения) может служить для оценки массивности утолщения и установления возможности осуществления выдавливания с благоприятной степенью деформации. Критическое значение приведенного объема

(3)

(3)

определяет границу оптимальных условий выдавливания. Учитывая указанные выше значения коэффициента  , получим

, получим

,

,

где 40 – для поковок простой формы; 35 – для поковок сложной формы.

Таким образом, при проектировании процесса штамповки поковки проверяют на приведенный объем утолщения  , по величине которого устанавливают возможность проведения выдавливания и назначают размеры утолщения поковки предварительного перехода.

, по величине которого устанавливают возможность проведения выдавливания и назначают размеры утолщения поковки предварительного перехода.

1)  . Поперечные размеры утолщения задают из расчета

. Поперечные размеры утолщения задают из расчета  или

или  . При этих условиях торцового заусенца при выдавливании не будет, поэтому окончательную штамповку можно выполнять открытым и закрытым способами. Если

. При этих условиях торцового заусенца при выдавливании не будет, поэтому окончательную штамповку можно выполнять открытым и закрытым способами. Если  мм – закрытый способ с последующей подрезкой стержня. При

мм – закрытый способ с последующей подрезкой стержня. При  мм – открытая штамповка, обрезка облоя.

мм – открытая штамповка, обрезка облоя.

|

|

|

Высоту утолщения промежуточной поковки рассчитывают

. (4)

. (4)

2)  . Применяют выдавливание при увеличенных степенях деформации

. Применяют выдавливание при увеличенных степенях деформации  ). Размер контейнера принимают таким, чтобы выполнялось условие

). Размер контейнера принимают таким, чтобы выполнялось условие  . При

. При  оптимальный диаметр цилиндрического контейнера определяется:

оптимальный диаметр цилиндрического контейнера определяется:

. (5)

. (5)

Для ослабления отрицательного воздействия при повышенных степенях деформации торцового заусенца на инструмент увеличивают зазор между рабочими частями штампа.

Получаемый массивный заусенец обладает повышенной пластичностью, медленнее остывает, благодаря чему уменьшается интенсивность износа инструмента и вероятность заклинивания штампа. Перед окончательной штамповкой заусенец удаляется; необходимость охлаждения и повторного нагрева полуфабриката осложняет процесс, поэтому способ этот применяется при небольших партиях.

В условиях крупносерийного производства, применяют специальные приемы для вытеснения торцового заусенца в облой в процессе окончательной штамповки (открытий штамп).

|

|

|

После проверки на приведенный объем утолщения и назначения основных размеров утолщения поковки, получаемой в предварительном переходе, определяют размеры и конфигурацию остальных конструктивных элементов. Сопряжения между элементами следует выполнять в виде конуса с плавными переходами к утолщению и стержню. Мелкие рельефы на поковке следует выполнять при окончательной штамповке.

Дата добавления: 2018-06-01; просмотров: 341; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!