Это соотношение является в теории Н одним из основных.

В частном случае при λ = const

. (14)

. (14)

К слову сказать, постоянство λ соответствует экспоненциальному убывающему характеру функции f(t).

Функцию зависимости интенсивностей отказов λ(t) от времени называют лямбда-характеристикой (рис. ). Иногда ее график именуют “ваннообразной” кривой.

Кривая имеет три явно выраженные области: I. II и III. В области I интенсивность отказов высока, что обусловлено выходом из строя изделий в первый период работы из-за наличия скрытых дефектов, не обнаруженных на этапе производства. Область II характеризуется незначительно изменяющейся (примерно постоянной) интенсивностью отказов и соответствует периоду нормальной эксплуатации. И, наконец, в области III интенсивность отказов резко возрастает из-за старения и износа и в связи с наступлением предельного состояния.

4. Средняя наработка до отказа Т1.

В математической трактовке этот показатель определяется как среднее взвешенное значение случайного времени наступления отказа, то есть – математическим ожиданием случайной величины с плотностью распределения f(t):

, (15)

, (15)

а в статистической трактовке:

.(16)

.(16)

Для невосстанавливаемых объектов статистику набирают на множестве одинаковых объектов в одинаковых условиях.

Интересно установить связь рассматриваемого показателя Т1 с интенсивностью отказов. Вернемся к математическому выражению (15) и сделаем некоторые преобразования:

|

|

|

. (17)

. (17)

Здесь учтено, что Q(∞) → 1, а Q(0) → 0.

Таким образом,  . (18)

. (18)

Отсюда следует, что в распространенных случаях применимости выражения (14)

. (19)

. (19)

4. Гамма-процентная наработка (γ-%-я наработка)

Прежде всего, зачем она введена. Дело в том, что средняя наработка Т1 до отказа сооттветствует весьма низкому значению ВБР, а именно

.

.

С целью оценки наработки на приемлемом уровне безотказности и введено понятие γ-%-я наработки.

1.2-bis. Показатели безотказности и ремонтопригодности восстанавливаемых систем

1) Средняя наработка на отказ – это отношение наработки восстанавливаемого объекта к математическому ожиданию числа его отказов в течение этой наработки.

, (20)

, (20)

где r(t) – число отказов в течение наработки t;

r(t2 – t1) – число отказов в течение наработки (t2 – t1).

Примечание. Наработка–продолжительность или объем работы объекта.

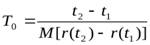

Математическому выражению Т0 (20) соответствует следующая статистическая оценка показателя

, (21)

, (21)

где ri - число отказов (refuse по англ. – отказ) для i –го эксперимента, проводимого как с множеством восстанавливаемых объектов, так и с каждым из них.

2) Для восстанавливаемых же объектов вводят параметр Тср “средняя наработка между отказами”. Это – математическое ожидание наработки объекта от окончания восстановления его работоспособности после отказа до возникновения следующего отказа. Статистическая оценка данного показателя:

|

|

|

, (22)

, (22)

где r – число отказов за рассматриваемый период.

Рис.

Простейший поток событий характеризуется :

- стационарностью,

- ординарностью,

- отсутствием последействия.

Для простейшего потока число событий, попадающих на любой фиксированный интервал времени, распределено по закону Пуассона, а именно: вероятность Рmпоявления m событий в заданном интервале t определяется формулой

. (23)

. (23)

Здесь А - среднее число событий, происходящих с интенсивностью λ;

А = λ· t.

3) В качестве показателя надежности восстанавливаемых (ремонтируемых) систем часто используют параметр потока отказов ω (t).

Если в качестве функции отказов потока использовать функцию

, (23)

, (23)

где r(t) – число отказов до наработки t; N0 – число поставленных на эксплуатацию (испытания) изделий,

то  . (24)

. (24)

Величина ω (t) характеризует среднее количество отказов в единицу времени, взятое для рассматриваемого момента времени.

Статистическое определение:

. (25)

. (25)

Для стационарных потоков ω совпадает с интенсивностью отказов λ.

|

|

|

3)ВБР P ( t 1 , t 2 ). Речь идет о вероятности безотказной работы в указанном интервале времени.

. (26)

. (26)

При стационарном потоке ω = const

. (27)

. (27)

3) Вероятность восстановления.Интервал времени от момента отказа до момента восстановления является случайной величиной θ. Интегральная функция распределения этой величины выражает вероятность того, что величина θ не превысит заданного времени:

PB (t) = P (θ < t) . (28)

4) Среднее время восстановления математически выражается на основе функции (27):

. (29)

. (29)

, (30)

, (30)

где tBi – время обнаружения и устранения i-го отказа объекта.

4. Коэффициент готовности

(31)

(31)

где Тср0 - среднее время безотказной работы; Тв – среднее время восстановления.

Иногда удобнее пользоваться коэффициентом простоя

(32)

(32)

1.3. Показатели долговечности

Здесь основное понятие – ресурс. Ресурс – Σ-я наработка объекта от начала его эксплуатации до перехода в предельное состояние (ГОСТ 27.002-89).

К показателям долговечности относятся:

- средний ресурс;

- гамма-%-й ресурс;

- назначенный ресурс;

- средний срок службы;

- назначенный –,, - ,, -

- установленный срок службы

Средний ресурс

,

,

где Тi - ресурс i – го объекта.

3. Прогнозирование и управление работоспособностью технических систем. Методы прогнозирования на стадии проектирования изделия. Прогнозирование с привлечением данных о надежности аналогов. Прогнозирование по результатам испытаний опытных образцов изделий. Методы прогнозирования на стадии серийного производства.

|

|

|

Определение показателей надежности на стадии проектирования является наиболее важной задачей в теории надежности, способствующей наибольшей эффективности использования объекта. Прогноз надежности на стадии проектирования обходится значительно дешевле (~ 1000 раз), чем на стадии изготовления и эксплуатации, потому что не привлекаются значительный станочный парк и дорогая рабочая сила.

Существуют три группы методов прогноза надежности.

1-я группа — теоретические расчетно-аналитические методы, или методы математического моделирования. Математическое моделирование — это процесс создания математической модели, т. е. это описание математическими знаками и символами изучаемого сложного процесса. Неопределœенные явления можно описать по-разному, т. е. составить несколько математических моделœей.

Вероятностно-аналитические методы— это приложение теоретических положений теории вероятности к инженерным задачам. Эти методы имеют для реальной практики значительный недостаток: некоторые из них бывают использованы, только если имеются аналитические выражения для распределœений случайных величин. Вывести и получить аналитические выражения для распределœений случайных величин обычно очень сложно, в связи с этим на стадии проектирования, когда дается прикидочная оценка показателœей надежности, эти методы годятся не всœегда. Хотя вычисление вероятности нахождения случайной величины в заданных пределах ее значений, обеспечивающих нормальное безотказное функционирование используемого объекта͵ в математическом отношении весьма простая операция, в случае если имеется закон распределœения этой случайной величины.

Тогда имеем:

(17.1)

где R — надежность, т. е. вероятность нахождения случайной величины X в допустимых пределах Хmin доп, Хmax доп — минимально допустимом и максимально допустимом.

Значит, задача подсчета надежности сводится к нахождению теоретической непрерывной и дискретной плотности вероятности состояния одной X или нескольких , Х1, Х2, ..., Хпслучайных величин. Знание распределœения φ(Х) — необходимое условие для расчетчика. Перечислим наиболее распространенные теоретические расчетно-аналитические методы:

1. На базе известных законов распределœений для показателœей надежности системы в целом.

2. На базе известных законов распределœений для показателœей надежности отдельных элементов системы.

3. Упрощенный метод на базе принятия нормальных законов распределœения для показателœей надежности отдельных элементов системы.

4. Метод статистического моделирования, или метод Монте-Карло, на базе любых законов распределœения параметров системы.

5. Комбинаторно-матричный метод с любыми распределœениями вероятности параметров системы.

Перечисленные методы представляют основную часть из большого количества расчетно-аналитических методов.

2-я группа — экспериментальные и экспериментально-аналитические методы — физическое моделирование.

Здесь отметим следующие методы:

1. На базе сбора и обработки ретроспективной и текущей информации о надежности объекта.

2. На базе специальных испытаний на надежность в нормальных условиях эксплуатации и ускоренных или форсированных испытаний.

3. На базе испытаний моделœей объекта в нормальных условиях эксплуатации и ускоренных испытаний.

3-я группа — эвристические методы, или методы эвристического моделирования.

Эвристика— наука, занимающаяся изучением природы мыслительных операций человека в ходе решения различных задач.

Здесь отметим следующие методы:

1. Метод экспертных или балльных оценок. Выбирается комиссия, состоящая из опытных высокопрофессиональных в данномвопросœе экспертов, которые путем выставления баллов оценивают рассматриваемый показатель надежности. Далее проводится математическая обработка результатов оценки (коэффициент конкордации и др.). Это хорошо известный метод при оценке спортивных соревнований (гимнастика, фигурное катание, бокс и др.).

2. Мажоритарный метод, или метод голосования, основанный на использовании мажоритарной функции. Мажоритарная функция принимает два значения ʼʼдаʼʼ или ʼʼнетʼʼ - ʼʼ1ʼʼ илиʼʼОʼʼ, причем значение ʼʼ1ʼʼ принимает тогда, когда число переменных, входящих в нее и принимающих значение ʼʼ1ʼʼ, больше числа переменных, принимающих значение ʼʼОʼʼ. В противоположном случае функция принимает значение ʼʼОʼʼ.

Все перечисленные методы являются недетерминированными, или основанными на статистике, или субъективными, т. е. ответ является неопределенным. Но несмотря на это, эти методы позволяют сравнивать по надежности различные варианты системы, выбрать оптимальную систему, найти слабые места и выработать рекомендации по оптимизации надежности и эффективности функционирования объекта.

Серийное производство предназначается для выпуска новых средств, предметов труда и продуктов. На этой стадии НТП окончательно осуществляются идеи, выдвинутые на предшествующих стадиях. На стадии серийного производства основными задачами НТП являются внедрение новой техники, материалов, технологии, существенно увеличивающих производительность труда во всех отраслях экономики и эффективность общественного производства за счет экономии материалов, энергии, лучшей организации труда, использования основных фондов, повышения качества выпускаемой продукции.

На стадии эксплуатации новая техника поступает на производство и в личное потребление. После морального и физического устаревания изделия и продукты снимаются с серийного производства и эксплуатации, т.е. завершается жизненный цикл определенного вида техники.

В процессе прогнозных расчетов производства и эксплуатации новой техники используются методы экспертных оценок, экстраполяции, оптимизации, факторные и имитационные модели, система укрупненных балансовых расчетов. При выборе методов прогнозирования важным является глубина упреждения прогноза. Если прогнозируемый процесс можно представить эволюционным, без скачков, то применение формализованных методов оправдано для определения скачка и оценки времени его осуществления; если же в нем возможно появление скачков, то необходимо применять методы экспертных оценок, а на участках эволюционного процесса применять формализованные методы.

Методы экспертных оценок основываются на мнении одного или нескольких специалистов (экспертов) о перспективах развития науки и техники. Следует отметить, что существуют области науки и техники, в которых невозможно использовать другие методы прогнозирования, а также сферы, где отсутствует информация о состоянии объекта в прошлом периоде или научно-техническое развитие в большей степени зависит от принимаемых решений, чем от самих технических возможностей производства. Рассмотрим некоторые методы, получившие распространение в мировой практике. Метод комиссий. Суть этого метода состоит в том, что специалисты при принятии решения влияют друг на друга так, чтобы компенсировать свои ошибки. Этот метод обладает как преимуществами, так и недостатками. Среди основных преимуществ следует отметить такие, как:

1) информационная насыщенность, т.е. если состав комиссии тщательно подобран и в нее включены лица, являющиеся специалистами в данной области науки и техники, то общее количество информации, которой располагает группа, гораздо больше информации, которой располагает каждый из членов в отдельности;

2) равенство количества факторов, т.е. количество факторов, относящихся к данной области науки и техники, рассматриваемых группой, не меньше количества факторов, рассматриваемых любым членом группы;

3) коллективная ответственность экспертов. Суть этого принципа состоит в том, что группы экспертов с большей готовностью принимают на себя ответственность, чем отдельные специалисты. Это обстоятельство имеет очень важное значение при прогнозировании. Возможно, что прогноз весьма "профессионально рискован" для отдельного специалиста и в корне отличается от общепринятых суждений коллег. Тогда предложение этого прогноза может неблагоприятно отразиться на дальнейшей научной деятельности специалиста. Совместная же работа в комиссии дает возможность эксперту убедить коллег по работе в группе в правильности своих взглядов, а их поддержка, возможно, избавит от сомнений и заставит пойти на риск.

Недостатки метода:

1) группа специалистов может оказывать сильное давление на отдельных членов группы, вынуждая, например, одного согласиться с большинством, даже если последний понимает, что общая точка зрения ошибочна;

2) эксперименты с небольшими группами показали, что часто берет верх не обоснованность, а количество замечаний "за" и "против". Следовательно, "крикливое" меньшинство может подавить остальных участников группы, даже если при объективном рассмотрении не будет обладать каким-либо преимуществом;

3) существенное влияние на группу может оказывать профессионал с хорошей репутацией или же просто эксперт, обладающий даром убеждения. При прогнозировании методом комиссий приходится смиряться с его недостатками в силу весомости его преимуществ. Метод "Дельфи" является наиболее прогрессивным методом, позволяющим устранить указанные недостатки, и предполагает осуществление опроса группы специалистов с помощью серии анкет, причем в анкете содержатся не только вопросы, но и имеется информация относительно степени согласованности мнений членов группы. Каждое последующее представление анкеты на рассмотрение называется "туром опроса", а коллектив экспертов -- "жюри".

Метод написания сценариев предполагает установление логической последовательности событий с тем, чтобы показать, как, исходя из существующей или какой-либо другой заданной ситуации, может шаг за шагом развертываться будущее состояние. При использовании этого метода в научно-техническом прогнозировании отмечают следующие положительные моменты:

* сценарии максимально ослабляют традиционность мышления. Они, по словам одного из первых ведущих специалистов этого метода, "позволяют погрузиться в незнакомый, и быстро изменяющийся мир настоящего и будущего";

* сценарии способствуют детализации исследователем процессов, которые он мог бы упустить, руководствуясь лишь абстрактными соображениями.

Метод исторической аналогии -- один из возможных подходов к более "строгому" прогнозированию, заключающийся в сравнении прогнозируемых трансформаций новых технологических структур или отдельных технологий с какой-либо сходной технологической трансформацией в прошлом.

Метод коллективной генерации идей («мозговая атака») широко используется в мировой практике при прогнозировании развития науки и техники. Применяются и его модификации, в частности метод "635". Следует отметить, что с помощью данных методов целесообразно осуществлять прогнозы на кратко- и среднесрочный периоды. Мировой опыт свидетельствует, что из всех методов экспертных оценок метод "Дельфи" представляет собой наиболее совершенный образец экспертного прогнозирования развития науки и техники.

Методы прогнозирования по аналогии следует отнести к категории "наивных" моделей. "Наивность" их заключается в предположении, что какова бы ни была причина, вызвавшая определенное поведение технологической трансформации в прошлом, она будет вызывать подобное поведение и в будущем.

Метод морфологического анализа разработан швейцарским астрономом Цвикки, когда он был временно привлечен к участию в ранних стадиях ракетных исследований и разработок фирмы "Аэроджет инжиниринг корпорейшн". По словам создателя, "метод ... охватывает всю совокупность решений данной проблемы" и предполагает осуществление прогноза по этапам:

1-й этап -- дается точная формулировка проблемы, требующей решения;

2-й этап -- определяются важнейшие параметры, от которых зависит решение проблемы; таким образом, второй этап заключается в изучении всех параметров и выделении из них особо значимых;

3-й этап -- по данным параметрам строится матрица, и формируются возможные варианты решения проблемы;

4-й этап -- определяется функциональная ценность всей совокупности полученных решений;

5-й этап -- осуществляется выбор оптимальных решений и способов их реализации.

Методы экстраполяции тенденций предполагают, что существующий темп технического развития сохранится и в будущем. При этом в зависимости от установленной закономерности (предшествующая--последующая) прогноз ведется по экспоненциальному или линейному закону. Особое место при использовании методов экстраполяции тенденций занимает выбор и обоснование параметров прогнозируемого объекта. Каждый параметр должен быть измеримым и характеризовать по возможности обобщенную функцию. При этом необходимо располагать данными о прошлом развитии параметра. Кроме того, параметр должен удовлетворять требованию сопоставимости.

Хотя методы экстраполяции являются простыми и широко применяются в практике, они имеют серьезные недостатки, так как не позволяют предсказать результат развития науки и техники в случае изменения условий. Не могут быть получены и данные о том, какие условия следовало бы изменить, чтобы добиться желаемого темпа внедрения нововведений. Самым же значительным недостатком является недостоверность прогнозных данных при большом временном интервале. В связи с этим методы экстраполяции целесообразно применять на начальном этапе научно-технического прогнозирования.

Дисциплина «Технология и организация ремонта при сервисном сопровождении»

1. Виды повреждений, виды ремонтов, надежность автомобилей. Система ремонта автомобилей. Средства ремонта. Стратегия ремонта.

Система ремонта автомобилей

Техническая политика в области поддержания работоспособности автомобилей основана на планово-предупредительной системе технического обслуживания и ремонта.

Плановый характер системы, с одной стороны, предусматривает плановое проведение ТО, что обеспечивает предупреждение непредвиденного (аварийного) отказа автомобиля и регулярное получение информации о его техническом состоянии, с другой — предполагает планируемые наработки агрегатов и автомобилей до вывода их в ремонт, а также объемы работ при ремонте, что способствует повышению ритмичности работы ремонтных предприятий и улучшению условий их обеспечения материалами, запасными частями и другими видами ресурсов.

Предупредительный характер системы состоит в том, что она предполагает проведение ремонта составных частей и автомобиля в целом до наступления периода ускоренного изнашивания базовых и основных деталей. Дальнейшее использование базовых и основных деталей, достигших этой стадии изнашивания, сопряжено с опасностью аварий и неизбежно приводит к увеличению объемов, сложности и стоимости ремонта.

Система ремонта автомобилей представляет собой совокупность взаимодействующих средств ремонта, исполнителей, стратегии, технологии и нормативно-технической документации, обеспечивающих работоспособное состояние подвижного состава.

Средства ремонта включают производственно-техническую базу (здания, сооружения, оборудование), размещенную на автотранспортных и специализированных предприятиях по ремонту подвижного состава. Средства ремонта характеризуются производственной и организационной структурами. Производственная структура средств ремонта как системы авторемонтных предприятий (АРП) отражает их функции, размеры, специализацию и производственные связи с потребителями продукции и между собой. Производственная структура отдельно взятого предприятия отражает характер, функции, размеры и взаимосвязи производственно- складских подразделений. Организационная структура средств ремонта предусматривает взаимодействие предприятий и производственных подразделений в соответствии с закрепленными за ними функциями, способы оценки выполнения функций и права, обеспечивающие возможность их выполнения.

Исполнители разделяются на основных производственных и вспомогательных рабочих, инженерно-технических работников, счетно-конторский, младший обслуживающий персонал и пожар- но-сторожевую охрану.

Стратегия ремонта — это система правил, однозначно определяющих выбор решения о содержании, месте и времени выполнения ремонтных работ, либо о списании автомобиля или его составной части.

Технология ремонта — это совокупность методов изменения технического состояния автомобилей и их составных частей в процессе ремонта.

Нормативно-техническая документация содержит принципы, определения, методы и нормы, позволяющие наиболее эффективно решать задачи поддержания работоспособности подвижного состава автомобильного транспорта.

Различают две основные разновидности стратегий ремонта: по наработке, когда объем разборки изделия и дефектации его составных частей назначается единым для парка однотипных изделий в зависимости от наработки с начала эксплуатации или после капитального (среднего) ремонта, а перечень операций восстановления определяется с учетом результатов дефектации составных частей изделия;

по техническому состоянию, когда перечень операций, в том числе разборки, определяется по результатам диагностирования изделия перед ремонтом (предремонтного диагностирования), а также по данным о надежности этого изделия и однотипных изделий.

Опыт ремонта автомобилей показывает, что замена их элементов по наработке не обеспечивает высокой надежности и минимальных затрат на поддержание работоспособности подвижного состава из-за большой вариации наработок элементов до отказа. Замена по наработке в зависимости от назначенной периодичности замены может привести либо к значительному недоиспользованию ресурса элемента, либо к его внезапному отказу. Избежать этого позволяет стратегия ремонта по техническому состоянию.

В зависимости от назначения, характера и объема выполняемых работ различают текущий, средний и капитальный ремонты.

Текущий ремонт (TP) предназначен для обеспечения работоспособного состояния подвижного состава с ремонтом или заменой отдельных его агрегатов, узлов и деталей (кроме базовых), достигших предельного состояния. Текущий ремонт обеспечивает безотказную работу отремонтированных агрегатов, узлов и деталей на пробеге, не меньшем, чем до ближайшего ТО-2. Сокращение времени простоя автомобиля достигается применением агрегатного метода ремонта, при котором производится замена неисправных или требующих капитального ремонта агрегатов и узлов на исправные, взятые из оборотного фонда. Оборотный фонд составных частей автомобиля может создаваться как непосредственно на АТП, так и в обменных пунктах, при региональных центральных мастерских и ремонтных заводах.

Средний ремонт (CP) автомобилей предусматривается для случаев их эксплуатации в тяжелых дорожных условиях; проводится с периодичностью более одного года. При нем могут выполняться следующие ремонтные работы: замена двигателя, достигшего предельного состояния и требующего капитального ремонта, устранение неисправностей других агрегатов с заменой или ремонтом деталей, окраска кузова и другие работы, которые бы обеспечили восстановление исправного состояния автомобиля.

Капитальный ремонт (КР) автомобилей, агрегатов и узлов предназначен для обеспечения назначенного ресурса автомобиля и его составных частей путем восстановления их исправности и близкого к полному (не менее 80% доремонтного) восстановлению ресурса и обеспечения других нормируемых свойств. При КР заменяют или восстанавливают любые узлы и детали, включая базовые. Автомобили и агрегаты подвергают, как правило, не более чем одному капитальному ремонту. Базовой частью легкового автомобиля и автобуса является кузов, грузового автомобиля — рама. К базовым деталям агрегатов относятся: в двигателе — блок цилиндров; в коробке передач, заднем мосту, рулевом механизме — картер; в переднем мосту — балка переднего моста или поперечина независимой подвески; в кузове или кабине — корпус; в раме — продольные балки.

Централизованный КР полнокомплектных грузовых автомобилей недостаточно эффективен в связи с тем, что из-за малых производственных программ и универсального характера производства увеличиваются транспортные затраты на доставку ремонтного фонда и отремонтированной продукции, автомобили на длительное время отвлекаются из сферы эксплуатации. В связи с этим КР полнокомплектных автомобилей должен осуществляться главным образом для тех из них, которые работают в особо тяжелых дорожных условиях при интенсивной эксплуатации. В этом случае КР и CP автомобилей должен быть максимально приближен к АТП и производиться с использованием готовых агрегатах, узлов и деталей, поступающих в специализированную мастерскую в порядке кооперации с соответствующих ремонтных заводов.

Если базовая часть не нуждается в ремонте в течение назначенного срока службы автомобиля (агрегата) до списания, то КР производить не следует, а ресурс обеспечивается путем замены комплектов неисправных агрегатов и узлов на исправные за счет оборотного фонда.

По характеру постановки на ремонт различают плановый и неплановый ремонты.

Плановый ремонт — ремонт, постановка на который осуществляется в соответствии с требованиями нормативно-технической документации.

Неплановый ремонт — ремонт, постановка на который осуществляется без предварительного назначения. Неплановый ремонт проводится с целью устранения последствий отказов.

По регламентации выполнения предусматриваются ремонты: регламентированный и по техническому состоянию.

Регламентированный ремонт — плановый ремонт, выполняемый с периодичностью и в объеме, установленными в эксплуатационной документации, независимо от технического состояния изделия в момент начала ремонта.

Ремонт по техническому состоянию — плановый ремонт, при котором контроль технического состояния выполняется с периодичностью и объемом, установленными в нормативно-техничес- кой документации, а объем и момент начала работы определяются техническим состоянием изделия.

По признаку сохранения принадлежности составных частей к ремонтируемому изделию различают необезличенный и обезличенный методы ремонта.

Необезличенный метод— метод ремонта, при котором сохраняется принадлежность восстановленных составных частей к определенному экземпляру, т. е. к тому экземпляру, к которому они принадлежали до ремонта. При этом методе сохраняется взаимная при-работанность деталей, их первоначальная взаимосвязь, благодаря чему качество ремонта оказывается, как правило, более высоким, чем при обезличенном методе. Существенные недостатки необезличенного метода ремонта заключаются в том, что при нем значительно усложняется организация ремонтных работ и неизбежно увеличивается длительность нахождения изделия в ремонте.

Обезличенный метод — метод ремонта, при котором не сохраняется принадлежность восстановленных составных частей к определенному экземпляру. Снятые с автомобилей агрегаты и узлы при этом методе заменяются заранее отремонтированными или новыми, взятыми из оборотного фонда, а неисправные агрегаты и узлы подвергаются ремонту и идут на комплектование оборотного фонда. При обезличенном методе ремонта упрощается организация ремонтных работ и значительно сокращается длительность пребывания автомобилей и их составных частей в ремонте. Экономия времени достигается за счет того, что объекты ремонта не ожидают, пока будут отремонтированы снятые с них агрегаты и узлы.

Агрегатный метод — обезличенный метод текущего ремонта, при котором неисправные агрегаты заменяются новыми или заранее отремонтированными. Замена агрегатов может выполняться после отказа изделия или по плану.

2. Типы авторемонтных предприятий. Типы производств: единичное, серийное, массовое. Ремонт на универсальных рабочих местах, на специализированных рабочих местах.

Автомобили и их составные части ремонтируются различными АРП, которые в зависимости от объема производства, назначения (специализации) и типа производства могут быть систематизированы следующим образом.

АРП по масштабу производства могут быть разделены на две группы: ремонтные заводы и ремонтные мастерские. По назначению, с учетом специализации, АРП разделены на виды, каждый из которых обусловливается номенклатурой товарной продукции. Нормами технологического проектирования АРП, применяемыми при разработке вариантов реконструкции, технического перевооружения и нового строительства, предусмотрены предприятия, осуществляющие ремонт:

1. силовых агрегатов автобусов и грузовых автомобилей;

2. прочих основных агрегатов грузовых автомобилей и автобусов;

3. силовых и прочих агрегатов легковых автомобилей;

4. автобусов на базе получаемых агрегатов по линии кооперации.

Предприятия по ремонту полнокомплектных грузовых и легковых автомобилей и комплектов их агрегатов в нормах технологического проектирования не предусмотрены. Однако современная действительность авторемонтного производства в реальных практических экономических условиях показывает, что такие предприятия имеют такое же право на существование, как и перечисленные выше.

Из-за трудностей стабильного обеспечения ремонтным фондом предприятия по централизованному восстановлению деталей и ремонту отдельных сборочных единиц оказались нежизнеспособными. При достижении достаточно крупных производственных программ предприятий по ремонту агрегатов на них эффективно восстановление отдельных деталей и сборочных единиц.

Классификационная категория производства — тип производства, выделяемый по признакам широты номенклатуры, регулярности, стабильности и объема выпуска продукции. Подразделяется на единичное, серийное, массовое производство. Одной из базовых характеристик типа производства является коэффициент закрепления операций, количественно выраженный в отношении числа всех различных операций, выполняемых в течение месяца, к числу рабочих мест.

· Единичное производство обусловлено малым объемом выпуска одинаковых изделий, что свойственно для ремонтных мастерских, где автомобили и агрегаты ремонтируются, чаще всего, необезличенным методом. Используемое оборудование и инструмент имеют, как правило, универсальное назначение, уровень механизации процессов отсутствует или низкий, квалификация рабочего персонала очень высокая и широкопрофильная.

· Серийное производство характеризуется производством или ремонтом изделий периодически повторяющимися партиями. От количества изделий в партии или серии и значения коэффициента закрепления операций выделяют мелко-, средне- и крупносерийное производства.

Коэффициент закрепления операций для мелкосерийного производства — 20-40, среднесерийного — 10-20, крупносерийного — 1-10.

Для серийного производства свойственно использование до максимума универсального оборудования со специальными механизмами (устройствами) и инструментом. В средних крупносерийных производствах очень часто применяется поточный метод ремонта. Степень квалификации рабочих колеблется в широких пределах и с увеличением показателя серийности снижается.

· Массовое производство определяется высоким объемом выпуска изделий, постоянно и непрерывно изготовляемых или ремонтируемых длительное время, в течение которого на большинстве рабочих мест производится одна рабочая операция. Коэффициент закрепления операций для массового производства равен «1». Закрепление для каждого рабочего места одной технологической операции позволяет использовать конвейеры, широко применять специальное оборудование, механизировать и автоматизировать трудоемкие процессы. Требования к уровню квалификации рабочих при таком способе производства значительно снижаются.

На принципиальной основе единичного производства производится ремонт большегрузных автомобилей и разномарочных автобусов в авторемонтных мастерских, а также ремонт и производство прицепного состава на заводах и в мастерских. Серийное изготовление характерно для ремонта основных типов автомобилей и агрегатов на ремонтных заводах. Ремонт двигателей и других агрегатов и сборочных единиц на специализированных ремонтных заводах со значительным установившимся объемом выпуска продукции приближается к условиям массового производства.

В условиях АРП возможно применение различных организационных форм выполнения ремонтных работ:

ремонт на универсальных рабочих местах;

ремонт на специализированных рабочих местах;

поточный ремонт автомобилей и агрегатов.

Ремонт на универсальных рабочих местах производится в том случае, если производственная программа по данному типу изделий мала, а их конструкция не допускает обезличивания составных частей – небольшие мастерские, выполняет одна бригада – все работы от начала до конца.

длительный простой;

высококвалифицированные рабочие;

высокая стоимость ремонта;

простота организации работ;

определенность исполнителя, отвечающего за качество.

Ремонт на специализированных рабочих местах организуется при значительной производственной программе, т.е. на каждом рабочем месте выполняется ремонт одного узла или совокупность заранее определенных технологических операций. Эта организация осуществляется на ремонтных заводах и крупных мастерских.

повышается производительность труда;

снижаются требования к квалификации рабочих;

снижается стоимость ремонта.

Поточное производство характеризуется расположением средств технического оснащения в последовательности выполнения операций технологического процесса и определенным интервалом выпуска изделий. Технологические операции закрепляются за рабочими местами, расположенными в порядке – по техническому процессу.

Перемещение объектов осуществляется механическим способом непрерывно или с перерывом через некоторые промежутки времени, соответствующие такту выпуска продукции.

Такт выпуска – интервал времени, через который периодически производится выпуск изделий или заготовок определенного наименования, типа, размера и исполнения. Поточное производство требует ритмичной синхронной работы всех рабочих мест, четкого и бесперебойного функционирования всех подразделений производства, обслуживающих поточные линии. Это производство обеспечивает наивысшую производительность труда, не требует высококвалифицированных рабочих, и следовательно снижает стоимость ремонта.

4.Основы организации рабочих мест.

Рабочее место – первичное и основное звено структуры предприятия, где размещены исполнители работы, технологическое оборудование, оснастка и предметы труда.

Правильная организация ремонтных работ предполагает четкое определение объема и характера выполняемых на нем работ, необходимое оснащение, рациональную планировку, систематическое обслуживание, благоприятные и безопасные условия труда.

Оснащение ремонтных работ осуществляется по утвержденной ТД на выполнение работ и включает организационную и технологическую оснастку.

Организационная оснастка:

устройства для хранения и размещения при работе инструмента, приспособлений, ТД и предметов ухода за рабочим местом;

устройства для временного размещения на рабочем месте заготовок, деталей, узлов и агрегатов (стеллажи, подставки, специальная тара);

устройства для обеспечения наиболее удобной рабочей позы и безопасных условий труда (подъемно-поворотные стулья, решетки под ноги и т.д.).

Технологическая оснастка:

определяется работами по принятому технологическому процессу, включает – оборудование и оснастку, измерительный, режущий, монтажный и вспомогательный инструмент и технологическую документацию.

3. Схемы технологических процессов капитального ремонта автомобилей и их составных частей. Технология восстановления и обработки деталей. Классификация способов восстановления деталей.

Технологический процесс капитального ремонта полнокомплектного грузового автомобиля включает работы, перечисленные на рис. 2.1. С принятого в ремонт автомобиля снимают аккумуляторную батарею, приборы систем питания, электрооборудования и направляют его на склад ремонтного фонда, откуда по мере необходимости автомобили подают в разборочно-моечный цех. Буксиром или с помощью тяговой цепи автомобиль устанавливают на конвейер, по которому он проходит рабочее место наружной мойки, а затем предварительной разборки, где с него снимают платформу, колеса, кабину и топливные баки. Снятые части направляют для ремонта на соответствующие производственные участки.

Шасси автомобиля повторно моют и в специальные резервуары сливают масло из картеров двигателя, коробки передач, ведущих мостов, механизмов управления. Затем шасси перемещают по конвейеру на рабочие места полной разборки, где с него снимают механизмы управления, силовой агрегат, карданные валы, передний и задний мосты, части подвески и тормозной привод. Снятые механизмы и раму автомобиля моют и направляют для ремонта на соответствующие участки.

Агрегаты, снятые с автомобиля или поступающие в КР как товарная продукция, проходят наружную мойку и поступают на разборку. После разборки агрегатов наружные и внутренние поверхности деталей моют и очищают от нагара, накипи, старой краски, продуктов коррозии, коксовых и смолистых отложений. При дефектации детали разделяют на три группы: утильные (восстановление которых технически невозможно или экономически нецелесообразно), годные без ремонта (износ которых не превысил допустимого значения, регламентированного техническими условиями) и требующие восстановления. Детали последней группы восстанавливают различными способами и после контроля передают на комплектование, где их подбирают в комплекты и передают на сборку агрегатов.

Двигатели обычно собирают на поточных линиях, другие агрегаты — на специализированных рабочих местах. Собранные агрегаты испытывают и после устранения обнаруженных дефектов окрашивают. Агрегаты, принятые отделом технического контроля (ОТК), поступают на конвейер для сборки автомобилей или на склад готовой продукции, откуда выдаются заказчикам.

Автомобиль после общей сборки заправляют топливом и испытывают пробегом или на стенде с беговыми барабанами. Во время испытаний регулируют механизмы и устраняют обнаруженные неисправности. При необходимости автомобиль моют, подкрашивают, после чего сдают заказчику.

Рис. 2.1. Схема технологического процесса капитального ремонта грузового автомобиля и агрегатов

Эффективность и качество восстановления деталей существенно зависят от того, каким способом будет производиться работа по обеспечению необходимого уровня их потребительских свойств. Способы восстановления деталей подразделяются в зависимости от видов дефектов (рис. 1).

Механическую обработку применяют как самостоятельный способ восстановления деталей, а также в качестве операции при подготовке или окончательной обработке деталей, восстановленных другими способами. В качестве самостоятельных способов восстановления деталей механической обработкой используют обработку под ремонтный размер и постановку дополнительных ремонтных деталей (ДРД). Обработкой под ремонтный размер восстанавливают геометрическую форму, шероховатость и параметры точности изношенных поверхностей деталей. ДРД применяют в целях

Рис. 1. Классификация способов восстановления деталей

износа рабочих поверхностей деталей, а также при замене изношенных или поврежденных частей сложных деталей.

Пластическое деформирование применяют при восстановлении размеров деталей, их формы и физико-механических свойств.

Сварка предназначена для устранения механических повреждений деталей (трещин, отколов и др.), а наплавка — для нанесения металлических покрытий на поверхности деталей в целях компенсации их износа.

Напыление используют для нанесения металлических покрытий на изношенные поверхности восстанавливаемых деталей.

Гальванические и химические способы обработки предназначены для восстановления изношенных поверхностей деталей (хромирование, железнение, никелирование); для защиты деталей от коррозии (цинкование,бронзирование, оксидирование); для защитно-декоративных целей (хромирование, никелирование, цинкование, оксидирование); для придания поверхностям деталей специальных свойств, обеспечивающих хорошую прирабатываемость (меднение, лужение, свинцование, фосфатирование), защиту от науглероживания при цементации (меднение), повышение электрической проводимости (меднение, серебрение), повышение отражательной способности (хромирование, никелирование), подслоя под другое покрытие (медь, никель)

Электрофизические способы применяют в основном при обработке деталей, восстановленных нанесением покрытий с высокой твердостью, когда применение механической обработки нецелесообразно.

Представленные способы восстановления обеспечивают заданный уровень качества деталей, который достигают за счет правильного выбора способа, управления процессами нанесения покрытий и последующей обработки деталей. Основными управляющими факторами являются свойства исходных материалов, применяемых при нанесении покрытий, и режимы обработки.

4. Восстановление деталей способом пластического деформирования. Особенность способа. Восстановление размеров изношенных поверхностей деталей методами пластического деформирования. Вдавливание. Раздача. Обжатие.

Дата добавления: 2018-06-01; просмотров: 409; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!