Путь торможения, тормозной и остановочный пути

Тормозные свойства автомобиля. Уравнение движения автомобиля при торможении. Торможение с полным использованием сил сцепления. Замедление, тормозной и остановочный пути. Силовой баланс автомобиля при различной нагрузке. Разгон автомобиля. Ускорение при разгоне. Время и путь разгона.

Тормозные свойства

Тормозные свойства имеют важное значение при эксплуатации автомобилей, так как от них во многом зависит безопасность движения. Чем лучше тормозные свойства, тем выше безопасность движения, средняя скорость и производительность автомобиля.

Измерители тормозных свойств

Измерителями тормозных свойств автомобиля являются замедление при торможении jз, м/с2, время торможения tтор, с, и тормозной путь Sтop,м.Наиболее важное значение из указанных измерителей имеют замедление и тормозной путь.

Нагрузка на автомобиль оказывает существенное влияние на его тормозные свойства. Поэтому в процессе эксплуатации для проверки эффективности тормозных механизмов в качестве измерителей используют максимально допустимый тормозной путь и минимально допустимое замедление автомобиля без нагрузки и с полной нагрузкой.

Нормативные значения измерителей тормозных свойств автомобиля без нагрузки при торможении на сухой асфальтовой горизонтальной дороге регламентированы правилами дорожного движения.

7.2. Уравнение движения при торможении

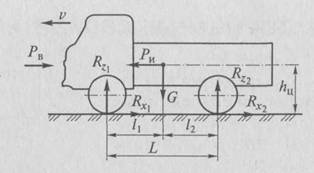

Уравнение движения автомобиля выведем для случая торможения на горизонтальной дороге (рис. 7.1). Спроецируем все силы, действующие на автомобиль, на плоскость дороги и получим следующее уравнение движения при торможении:

|

|

|

Pи=Rх1– Rх2–Pв=0

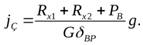

Замедление при торможении определим из этого уравнения, представив его в следующем виде:

,

,

Различают следующие виды торможения:

- торможение с целью быстрой остановки или предотвращения ДТП – экстренное или аварийное j3 ≈ 8…9 м/с2 и более;

- торможение плавное (служебное) j3 = 2,5…3 м/с2 при Vк = 0 – полное, при Vк ≠ 0 – частичное.

При экстренном торможении Rx – max – торможение с полным использованием сил сцепления.

Допустим,

Rx – maxодинаковы на всех колесах

φх (коэффициент сцепления) – одинаков на всех колесах.

При этом процесс торможения по времени включает следующие фазы:

1) tp – время реакции водителя от конструкции и состояния тормозов не зависит, фактически tp = 0,2…1,5 спри расчетах tp ≈ 0,8 с.

2) tс – время срабатывания тормозов – от начала воздействия на педаль до начала контакта тормозных колодок с барабаном или диском.

Рис.3.2 Графики торможения автомобиля

Включает: время на выбор зазоров в главном тормозном цилиндре или в тормозном кране; время на подъем давления в системе; время на выбор зазоров между колодками и барабаном (диском) и т.д.

|

|

|

- гидравлические дисковые тормоза – tс = 0,05…0,07 с;

- гидравлические барабанные тормоза – tс = 0,15…0,2 с;

- пневматические тормоза – tс = 0,2…0,4 с.

Считают, что за время tс замедление автомобиля отсутствует.

3) Время нарастания замедления tн –– от начала контакта тормозных колодок с барабаном или диском до момента развития колодками максимального заданного усилия. Зависит от:

- типа автомобиля;

- дорожной ситуации;

- состояния тормозной системы;

- квалификации водителя;

- массы автомобиля и т.д.

Время нарастания замедления tн ≈ 0,05…2 с. Возрастает с увеличением Ga и φх :

- легковые автомобили tн ≈ 0,05…0,2 с;

- грузовые с гидроприводом tн ≈ 0,05…0,4 с;

- грузовые с пневмоприводомtн ≈ 0,15…1,5 с;

- автобусы tн ≈ 0,2…1,3 с.

Время полного срабатывания тормозов tср = tс + tн через этот промежуток времени колодки тормозов создают полное усилие на барабане или диске и автомобиль начинает эффективно тормозить.

Представленные на графике зависимости не совсем точно отражают процесс в действительности:

- усилие на тормозную педаль не постоянно;

- изменяется коэффициент φх, V, скольжение и температура шины;

|

|

|

- изменяется коэффициент трения накладок о диски (барабан).

4) Время установившегося замедления tз – условно зависит от перечисленных выше факторов.

5) время растормаживания tр – (развод колодок) при частичном растормаживании.

при полном торможении jз снижается от jуст. до 0, (jз = 0).

За время tн замедление jз принято считать нарастающим пропорционально времени, т.е. ,

где tн – текущее значение времени.

Тормозной путь автомобиля (без учета реакции водителя) определяют как

Sт = Sтс+ Sн + Sт уст.,

где Sтс – путь, проходимый за время срабатывания тормозов;

Sн – путь, проходимый за время нарастания замедления;

Sт уст – путь, проходимый за время установившегося замедления.

Составляющие тормозного пути

Sтс = Vо ∙ tс,

где tс – время срабатывания тормозов

Sтн = Vо ∙ tн – ,

где tн – время нарастания замедления

где Vо уст – начальная скорость установившегося режима торможения.

Vо уст = Vо – 0,5 j3 ∙ tн.

Рис. 7.1. Силы, действующие на автомобиль при торможении откуда

Значение замедления зависит от режима торможения автомобиля. При эксплуатации применяется экстренное (аварийное) и служебное торможение.

Путь торможения, тормозной и остановочный пути

|

|

|

Основным параметром, по которому оценивают рабочую тормозную систему, является тормозной путь– это путь, проходимый автомобилем с момента, когда водитель коснулся педали тормоза и до полной остановки. Тормозные качества автомобиля оценивают также и по максимальному замедлению и по времени торможения с блокированными колесами.

Максимальное замедление автомобиля при движении на подъем определяется по формуле  .

.

Время торможения с максимальным замедлением до полной остановки равно  .

.

При определении тормозных свойств автомобилей пользуются понятием-путь торможения автомобиля - это след, оставляемый автомобилем на дороге (путь, пройденный автомобилем с заблокированными колесами). В этом случае кинетическая энергия автомобиля, которая будет обусловлена только поступательно движущейся массой, поскольку колеса автомобиля заблокированы, будет преобразовываться в работу сил трения в контакте колес с недеформируемой дорогой. Если пренебречь сопротивлением воздуха, а дорога – горизонтальна, тогда

,

,

где  - кинетическая энергия автомобиля;

- кинетическая энергия автомобиля;

- работа сил трения в контакте колес с недеформируемой горизонтальной дорогой;

- работа сил трения в контакте колес с недеформируемой горизонтальной дорогой;

Fmp - сила трения между шинами и недеформируемой дорогой, определяется так Fmp=  ma g;

ma g;

STmin – путь торможения.

После подстановок и преобразований имеем

.

.

В отличие от пути торможения тормозной путь учитывает дополнительно свойства тормозной системы, а именно: время tз запаздывания привода и нарастания замедления tн.

В отличие от пути торможения тормозной путь учитывает дополнительно свойства тормозной системы, а именно: время tз запаздывания привода и нарастания замедления tн.

Рис.8.7 Диаграмма торможения

Для получения зависимости для определения тормозного пути воспользуемся диаграммой торможения, приведенной на рис. 8.7. Проведем вертикальную линию (см. рис. 8.7.) из точки А абсциссы  . Получим два заштрихованных треугольника. Если учесть, что их площади одинаковы, то вправе считать, что ускорение на участке

. Получим два заштрихованных треугольника. Если учесть, что их площади одинаковы, то вправе считать, что ускорение на участке  равно нулю, а скорость движения автомобиля V. В этом случае за время

равно нулю, а скорость движения автомобиля V. В этом случае за время  автомобиль будет двигаться с заблокированными колесами и пройдет путь STmin.

автомобиль будет двигаться с заблокированными колесами и пройдет путь STmin.

Заметим, что  - время торможения с максимальным замедлением при условии, что замедление за время tн изменяется от нуля до аТmax.

- время торможения с максимальным замедлением при условии, что замедление за время tн изменяется от нуля до аТmax.

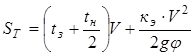

С учетом изложенного тормозной путь равен

.

.

Зависимость ST min получена при условии, что коэффициент сцепления под всеми колесами одинаков. Однако при торможении на дороге с высоким коэффициентом сцепления он различен под колесами автомобиля. Это различие учитывается коэффициентом эффективности торможения кэ. В этом случае тормозной путь равен

, (8.4)

, (8.4)

где кэ- коэффициент эффективности торможения, который учитывает различие коэффициентов сцепления между всеми колесами . При коэффициенте сцепления  >0,4 рекомендуется для легковых автомобилей принимать кэ =1,2, а для всех грузовых - кэ =1,4. При

>0,4 рекомендуется для легковых автомобилей принимать кэ =1,2, а для всех грузовых - кэ =1,4. При

0,4 принимать кэ =1.

0,4 принимать кэ =1.

Остановочный путь автомобиля- это путь, проходимый автомобилем с момента, когда водитель заметил препятствие, и до полной остановки. Он включает путь, проходимый автомобилем за время реакции водителя и тормозной путь. С учетом изложенного выше имеем

, (8.5)

, (8.5)

где S0 -остановочный путь, который определен без учета, ввиду малости, влияния воздуха.

Из трех рассмотренных тормозных путей (путь торможения, тормозной, остановочный), только тормозной путь учитывает свойства тормозной системы и исключает субъективное влияние водителя, а поэтому является объективной характеристикой рабочей тормозной системы.

Разгон автомобиля

В процессе эксплуатации автомобиль движется равномерно сравнительно непродолжительное время. Большую часть времени он перемещается неравномерно. Так, в условиях города автомобиль движется с постоянной скоростью 15...25% времени работы, аускоренно (при разгоне) — 30...45%.

Разгон автомобиля во многом зависит от его приемистости, т. е. способности быстро увеличивать скорость движения.

Показателями разгона автомобиля являются ускорение при разгоне j, м/с2, время разгона tр, с, и путь разгона Sp, м.

Показатели разгона определяются экспериментально при дорожных испытаниях автомобиля. Они также могут быть получены расчетным способом.

Ускорение при разгоне

Ускорение, определяемое из уравнения силового баланса автомобиля (3.22), представленного в безразмерной форме, имеет

вид

. (3.25)

. (3.25)

Для расчета ускорения при разгоне выберем на динамической Характеристике автомобиля пять-шесть значений скорости v, определим соответствующие им значения динамического фактора D й коэффициента сопротивления дороги ψ. Затем, решив уравнение (3.25), найдем значения ускорений при разгоне на различных передачах. По результатам расчетов построим график ускорений при разгоне автомобиля.

На рис. 3.30 представлен график ускорений, характерный для легковых автомобилей. Из рисунка видно, что ускорение на низших передачах больше, чем на высших. Это связано с более высоким динамическим фактором на низших передачах.

Область графика ускорений при v <vmin соответствует троганию автомобиля с места при пробуксовке сцепления, которое продолжается незначительное время. Поэтому считается, что разгон начинается с минимальной скорости vmin. Как видно из рис. 3.30, у легковых автомобилей при максимальной скорости vmax ускорение равно нулю. Это обусловлено тем, что при максимальной скорости запас мощности отсутствует.

На рис. 3.31 показан график ускорений, типичный для грузовых автомобилей. Как видно из рисунка, максимальные значения ускорений на I и II передачах почти одинаковы, что объясняется высоким значением коэффициента учета вращающихся масс δвр наI передаче, так как для этой передачи характерно большое передаточное число.

У грузовых автомобилей при максимальной скорости ускорение не равно нулю, что связано с наличием некоторого запаса мощности, позволяющего им, двигаясь с максимальной скоростью, преодолевать дополнительное сопротивление дороги или буксировать прицеп. Однако запас мощности не может быть использован для разгона, так как этому препятствует ограничитель угловой скорости коленчатого вала двигателя.

Графики ускорений позволяют сравнить приемистость различных автомобилей на дорогах с одинаковым сопротивлением движению. Однако такое сравнение не совсем точно, так как различные автомобили имеют неодинаковое максимальное ускорение на каждой передаче и разное число передач в коробке передач. Поэтому более точное сравнение приемистости обеспечивают графики времени и пути разгона.

Время и путь разгона

Время и путь разгона определяют следующим образом. Кривые графика ускорений (см. рис. 3.31) разбивают на ряд отрезков, соответствующих определенным интервалам скоростей, км/ч: на низшей передаче — 2...3, на промежуточных — 5... 10 и на высшей — 10... 15. Полагают, что в каждом интервале скоростей разгон происходит с постоянным, средним ускорением

где j1 и j2 — ускорения в начале и конце некоторого интервала скоростей.

Среднее ускорение можно также рассчитать, зная значения скорости в начале и конце интервала. Так, например, при изменении скорости от v1 до v2 среднее ускорение

где Δt — время разгона в заданном интервале скоростей.

Из последнего выражения определяем время разгона в интервале скоростей от v1 до v2:

(3.26)

(3.26)

Время разгона автомобиля определяется в такой последовательности (см. рис. 3.31): наI передаче — по кривой аб, на II передаче — по кривой бв, на IIIпередаче — по кривой вг и на IV передаче — по кривой де. Скорости, соответствующие точкам б, в и г, являются оптимальными для переключения передач.

Вычислив значение времени разгона в каждом интервале скоростей, находим общее время разгона на п интервалах от минимальной vmin до максимальной vmax скорости:

tр = Δt1 + Δt2+…+ Δtn.

|

Зная значения времени разгона в различных интервалах скоростей, строим кривую времени разгона (рис. 3.32). Изломы этой кривой соответствуют моментам переключения передач.

Дисциплина «Основы работоспособности технических систем»

1. Основные термины и понятия. Техническая система. Работоспособность. Неработоспособное состояние. Предельное состояние. Отказ. Исправное и неисправное состояние системы. Повреждение. Виды отказов.

1. Общие сведения надёжности систем

Теория надежности опирается на совокупность различных понятий, определений, терминов и показателей, которые строго регламентируются в государственных стандартах (ГОСТ). Все термины и определения даются применительно к техническим объектам целевого назначения, рассматриваемым в периоды проектирования, производства, эксплуатации и испытании на надежность. Введем некоторые термины и понятия, используемые в теории надежности.

Система – это технический объект, предназначенный для выполнения определенных функций.

Отдельные части системы (конструктивно обособленные, как правило) называются элементами.

Элемент – это объект, представляющий собой простейшую часть системы, отдельные части которой не представляют самостоятельного интереса в рамках конкретного рассмотрения

При проектировании – система (устройство) должна удовлетворять всем техническим требованиям. Эти требования можно разделить на:

основные, обеспечивающие выполнение заданных функций;

вспомогательные, связанные, с удобством эксплуатации, внешним видом и т.д.

В соответствии с этим все элементы системы делят на основные и вспомогательные. Вспомогательные элементы не связаны непосредственно с выполнением заданных функций системы и не влияют на возникновение отказа.

Техническое состояние ТС в данный момент времени характеризуется исправностью или неисправностью, работоспособностью или неработоспособностью, а также предельным состоянием.

Исправным состоянием (исправностью) ТС называется такое ее состояние, при котором она соответствует всем требованиям, установленным нормативно-технической документацией (НТД). Если ТС не соответствует хотя бы одному из этих требований, то она находится в неисправном состоянии.

Если ТС находится в состоянии, при котором она способна выполнить заданные функции, сохраняя значения заданных параметров в пределах, установленных нормативно-технической документацией (НТД), то она находится в работоспособном состоянии.

Неработоспособным состоянием ТС называется состояние, при котором значение хотя бы одного заданного параметра, характеризующего их лакокрасочное покрытие, способность выполнять заданные функции, не соответствует установленным требованием НТД.

Восстанавливаемой ТС называется такая ТС, работоспособность которой в случае возникновения отказа подлежит восстановлению в рассматриваемой ситуации, если же в рассматриваемой ситуации восстановление работоспособности данной ТС при ее отказе по каким либо причинам признается нецелесообразным или неосуществимым, то система называетсяневосстанавливаемой.

Ремонтируемой ТС называется система, неисправность или работоспособность которой в случае возникновения отказа или повреждения подлежат восстановлению. В противном случае, объект называется неремонтируемым (простейшим примером неремонтируемого объекта служат электролампочки)

2. Понятия: работоспособное состояние, исправное состояние, отказ, сбой

Исправным состоянием (исправностью) ТС называется такое ее состояние, при котором она соответствует всем требованиям, установленным нормативно-технической документацией (НТД). Если ТС не соответствует хотя бы одному из этих требований, то она находится в неисправном состоянии.

Если ТС находится в состоянии, при котором она способна выполнить заданные функции, сохраняя значения заданных параметров в пределах, установленных нормативно-технической документацией (НТД), то она находится в работоспособном состоянии.

Неработоспособным состоянием ТС называется состояние, при котором значение хотя бы одного заданного параметра, характеризующего их лакокрасочное покрытие, способность выполнять заданные функции, не соответствует установленным требованием НТД.

Понятие исправности шире понятия работоспособности. Неисправная ТС может быть работоспособной и неработоспособной – все зависит от того, какому требованию НТД не удовлетворяет данная ТС. Так, например, если погнут кожух или шасси, нарушено их лакокрасочное покрытие, повреждена изоляция проводников, однако параметры аппаратуры находятся в пределах нормы, то ТС считается неисправной, но в то же время работоспособной. Исправная ТС всегда работоспособна.

Отказ – это случайное событие, заключающееся в нарушении работоспособности ТС под влиянием ряда случайных факторов.

Критерием отказа являются признаки выхода хотя бы одного заданного параметра за установленный допуск. Критерии отказа должны указываться в НТД на объект.

Причинами отказа могут быть просчеты, допущенные при конструировании, дефекты производства, нарушения правил и норм эксплуатации, повреждения, а также естественные процессы изнашивания и старения.

Признаки отказа или повреждения проявляют непосредственные или косвенные воздействия на органы чувств наблюдателя (оператора) явлений, характерных для неработоспособного состояния объекта, или процессов с ними связанных.

Характер отказа или повреждения определяют конкретные изменения, происшедшие в объекте.

К последствиям отказа или повреждения относятся явления и события, возникшие после отказа или повреждения и в непосредственной причинной связи с ним.

Сбой - самоустраняющийся отказ, приводящий к кратковременному нарушению работоспособности

3. Классификация отказов.

Другими важными понятиями в теории надежности и практике эксплуатации ТС являются повреждения и отказы.

Повреждением называется событие, заключающееся в нарушении исправности ТС или ее составных частей из-за влияния внешних условий, превышающих уровни, установленные НТД.

Отказ – это случайное событие, заключающееся в нарушении работоспособности ТС под влиянием ряда случайных факторов.

Повреждение может быть существенным и явиться причиной отказа и несущественным, при котором работоспособность ТС сохраняется.

Применительно к отказу и повреждению рассматривают критерий, причину, признаки проявления, характер и последствия.

Работоспособное состояние ТС определяются множеством заданных параметров и допусками на них – допустимыми пределами их изменения. Критерием отказа являются признаки выхода хотя бы одного заданного параметра за установленный допуск. Критерии отказа должны указываться в НТД на объект.

Причинами отказа могут быть просчеты, допущенные при конструировании, дефекты производства, нарушения правил и норм эксплуатации, повреждения, а также естественные процессы изнашивания и старения.

Признаки отказа или повреждения проявляют непосредственные или косвенные воздействия на органы чувств наблюдателя (оператора) явлений, характерных для неработоспособного состояния объекта, или процессов с ними связанных.

Характер отказа или повреждения определяют конкретные изменения, происшедшие в объекте.

К последствиям отказа или повреждения относятся явления и события, возникшие после отказа или повреждения и в непосредственной причинной связи с ним.

Отказы объектов ТС могут быть разных видов и классифицируются по различным признакам (табл. 1.1.).

Таблица 1.1.

Классификация отказов ТС.

| Признаки отказа | Вид отказа | Характеристика отказа |

| 1 | 2 | 3 |

| Характер изменения параметра до момента возникновения отказа | Внезапный | Скачкообразное изменение значений одного или нескольких параметров ТС |

| Второстепенный | Постепенное изменение одного ил нескольких параметров за счет медленного, постепенного ухудшения качества ТС. (Например, износ поршневых колес в цилиндрах двигателя внутреннего сгорания – постепенный отказ) | |

| Связь с отказами других элементов (узлов, устройств) | Независимый (первичный) | Отказ не обусловлен повреждениями или отклонениями других элементов (узлов) |

| Зависимый (вторичный) | Отказ обусловлен повреждениями или отказами других элементов (узлов, устройств). (Например, из-за пробоя конденсатора может сгореть другой элемент устройства) | |

| Возможность использования элемента после отказа | Полный | Полная потеря работоспособности, исключающая использование ТС по назначению |

| Частичный | Дальнейшее использование системы возможно, но с меньшей эффективностью | |

| Характер проявления отказа | Сбой | Самоустраняющийся отказ, приводящий к кратковременному нарушению работоспособности |

| Перемежающийся | Многократно возникающий сбой одного и того же характера (то возникающий, то исчезающий), связанный с обратными случайными изменениями режимов работы и параметров устройства. (Например, снижение чувствительности прибора может произойти из-за случайного резкого уменьшения напряжения питания) | |

| Устойчивый (окончательный) | Отказ, устраняемый только в результате проведения восстановительных работ, является следствием необратимых процессов в деталях и материалах. (Например, выход из строя устройства из-за обрыва нити накала электронной лампы) | |

| Причина возникновения отказа | Конструкционный | Возникает вследствие нарушения установленных правил и норм конструирования |

| Производственный | Возникает из-за нарушения или несовершенства технологического процесса изготовления или ремонта ТС | |

| Эксплуатационный | Возникает вследствие нарушения установленных правил и условий эксплуатации ТС | |

| Время возникновения отказа | Период приработки | Обусловлен скрытыми производственными дефектами, не выявленными в процессе контроля |

| Период норм эксплуатации | Обусловлен несовершенством конструкции, скрытыми производственными дефектами и эксплуатационными нагрузками | |

| Период старения | Обусловлен процессами старения и износа материалов и элементов ТС | |

| Возможности обнаружения отказа | Очевидные (явные) | |

| Скрытые (неявные) |

2. Условия и режимы работы машин; их влияние на работоспособность. Причины разрушения изделий: износ, коррозия, потеря прочностных или деформационных свойств. Способы борьбы с разрушением изделий. Установление критериев отказов и предельных состояний. Наработка.

Дата добавления: 2018-06-01; просмотров: 1553; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!