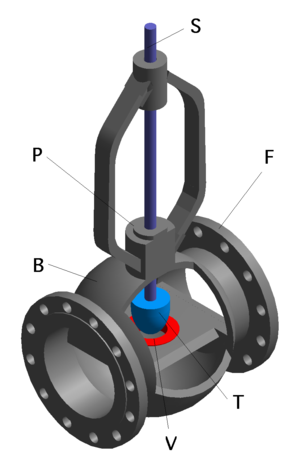

Проходной односедёльный регулирующий клапан.

Рис. 131. Схема простейшего проходной односедёльного регулирующего клапана в разрезе.

Где: B — корпус арматуры; F — фланец для присоединения арматуры к трубопроводу; P — узел уплотнения, обеспечивающий герметичность арматуры по отношению к внешней среде; S — шток арматуры, передающий поступательноеусилие от механизированного или ручного привода затвору, состоящему из плунжера и седла; T — плунжер, своим профилем определяет характеристику регулирования арматуры; V — седло арматуры, элемент, обеспечивающий посадку плунжера в крайнем закрытом положении.

Усилие от привода с помощью штока передается на затвор, состоящий из плунжера и седла. Плунжер перекрывает часть проходного сечения, что приводит к уменьшению расхода через клапан. Согласно закону Бернулли при этом увеличивается скорость потока среды, а статическое давление в трубе падает. При полном закрытии плунжер садится в седло, поток перекрывается, и, если затвор будет полностью герметичен, давление после клапана будет равно нулю.

Регулирующий клапан

С мембранным исполнительным механизмом РК-1.

Регулирующие клапаны с мембранным исполнительным механизмом РК-1 предназначены для работы с регулирующими приборами РД-ЗА при автоматизации объектов теплофикации и для регулирования параметром паровых или газовых сред. Они могут также применяться в качестве регуляторов прямого действия. Клапаны состоят из корпуса и мембранного исполнительного механизма.

Общий вид клапана представлен на рисунке 132:

Клапаны монтируют на горизонтальных участках трубопроводов при вертикальном расположении штока. При этом мембранный исполнительный механизм должен быть над клапаном. Соединительные линии из медных или стальных труб диаметром 8 — 10 мм при монтаже выполняют как можно более короткими.

Такой регулятор используют для поддержания давления до себя, после себя, а также для поддержания перепада расхода воды на абонентских вводах.

Достоинством регулятора является возможность сборки различных по назначению регуляторов прямого действия из унифицированных деталей. Кроме того, регулятор может быть использован в качестве регулирующего органа в регуляторах непрямого действия. Регулируемое давление устанавливается путем натяжения пружины, а также применения пружин различной жесткости. Разгрузка затвора (золотника) от давления воды до и после него достигается путем применения разгрузочного сильфона, эффективная площадь которого равна эффективной площади золотника.

Принципиальная схема ГФУ-300.

Описание технологической схемы.

Сырье - смесь широкой фракции легких углеводородов (ШФЛУ) с установок стабилизации нефти ОАО «ТАТНЕФТЬ» и компрессионного бензина (КБ) управления “ТАТНЕФТЕГАЗПЕРЕРАБОТКА“ из сырьевого парка поступает общим потоком (ШФЛУ + КБ) на установку с температурой от минус 30°С до плюс 30°С и давлением 3,5 МПа (35 кгс/см2).

Сырье подогревается до температуры 35°С в теплообменнике Т-620 потоком горячего (275°С) теплоносителя (керосина) из печи П-601/3,4.Назначение деэтанизатора К-601 - извлечение из сырья этана.

Подвод тепла в куб деэтанизатора К-601 осуществляется теплоносителем (керосином) с температурой 275 °С из печи П-601/3,4 через испаритель Т-602.

Пары углеводородов из деэтанизатора К-601 с поступают в аппараты воздушного охлаждения Т-603, затем в концевой холодильник Т-604, частично конденсируются и охлаждаются. Далее смесь поступает в рефлюксную емкость Е-601, где разделяется на газовую и жидкую фазы. Газ из емкости Е-601 через клапан сбрасывается на прием компрессоров завода, а жидкость насосом Н-601 подается на орошение в деэтанизатор К-601.

Жидкость из деэтанизатора К-601 поступает в испаритель Т-602, подогревается где из нее отпариваются легкие компоненты. Пары углеводородов возвращаются в куб колонны под нижнюю тарелку, а деэтанизированная жидкость из испарителя Т-602 самотеком через клапан поступает в колонну К-602.

В депропанизатор К-602 подается два потока сырья: поток деэтанизованной жидкости после колонны К-601 и деэтанизированный поток с установки низкотемпературной ректификации (УЖ УНТКР). Через отсечной кран в трубопровод с деэтанизированной жидкостью из К-601 врезан трубопровод с деэтанизированной жидкостью от УНТКР.

Назначение колонны депропанизатора К-602 - извлечение пропановой фракции из суммарного потока деэтанизированной ШФЛУ и углеводородного конденсата УНТКР.

Подвод тепла в куб депропанизатора К-602 осуществляется теплоносителем через испаритель Т-605.

Жидкость из куба пропановой колонны К-602 поступает в испаритель Т-605, подогревается, где из нее отпариваются легкие компоненты. Пары углеводородов возвращаются в куб колонны под нижнюю тарелку.

Пары пропановой фракции из колонны К-602 через клапан поступают на охлаждение в аппарат воздушного охлаждения Т-606, затем в теплообменник доохлаждения пропана Т-607, конденсируются, охлаждаются и поступают в рефлюксную емкость Е-602.

Пропановая фракция из рефлюксной емкости Е-602 после насоса Н-603 делится на два потока. Один из потоков в качестве орошения через клапан подается в пропановую колонну К-602, а избыток по уровню в емкости Е-602 через клапан подается на склад готовой продукции.

Депропанизированное сырье из испарителя Т-605 поступает к подогревателю Т-622 дебутанизатора К-603. Подогретый в подогревателе Т-622 поток сырья поступает в дебутанизатор К-603.

Назначение колонны - дебутанизатора К-603 - извлечение бутановой фракции.

Пары бутановой фракции от верха дебутанизатора К-603 поступают на конденсацию в аппараты воздушного охлаждения Т-609. Далее, продукт после Т-609 поступает в концевой холодильник Т-610 на дополнительную конденсацию и охлаждение, откуда поступает в рефлюксную емкость Е-603.

Бутановая фракция из рефлюксной емкости Е-603 забирается насосом Н-605. Бутановая фракция разделяется на два потока. Один поток через клапан регулятора расхода поступает в дебутанизатор К-603 в качестве орошения, а второй поток через клапан регулятора уровня в рефлюксной емкости Е-603 подается к подогревателю Т-611 изобутановой колонны К-604.

Кубовая жидкость К-603 из испарителя Т-608 поступает в колонну К-605.

Назначение колонны К-604 - разделение бутановой фракции на н-бутан и изобутан.

Подвод тепла к бутановой колонне К-604 осуществляется теплоносителем от печей через испаритель Т-614.

Жидкость из колонны К-604 поступает в испаритель Т-614, где из нее отпариваются легкокипящие компоненты бутановой фракции. Пары углеводородов возвращаются в куб колонны под нижнюю тарелку.

Пары изобутановой фракции из колонны К-604 поступают в аппарат воздушного охлаждения Т-612, затем в концевой холодильник Т-613, конденсируются, охлаждаются и поступают в рефлюксную емкость Е-604.

Из рефлюксной емкости Е-604 изобутановая фракция насосом Н-607 подается на орошение бутановой колонны К-604. Балансовый избыток изобутановой фракции через клапан регулятора уровня в рефлюксной емкости поступает на склад.

Кубовая жидкость колонны К-604 (бутановая фракция) из испарителя Т-614 насосом Н-606 подается на склад готовой продукции.

В депентанизатор К-605 подается дебутанизированный остаток из испарителя Т-608 колонны К-603 и дебутанизированный продукт газофракционирующей установки ГФУ-2 7/8.

Назначение колонны К-605 - извлечение фракции сумма пентанов из дебутанизированного остатка.

Пары из колонны К-605 (сумма пентанов) поступают в аппарат воздушного охлаждения Т-616, затем в концевой холодильник Т-617, конденсируются, охлаждаются и поступают в рефлюксную емкость Е-605.

Сумма пентанов из рефлюксной емкости Е-605 забирается насосом Н-609. Поток через клапан регулятора расхода поступает в депентанизатор К-605 в качестве орошения.

Кубовый продукт колонны К-605 - гексановая фракция из испарителя Т-618 после охлаждения направляется на склад готовой продукции .

Дата добавления: 2018-06-01; просмотров: 847; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!