Устройство рессорного подвешивания. Гасителя колебаний.

Рессорное подвешивание вагонов связывает колесные пары с рамой тележки и кузовом и предназначено для уменьшения динамического воздействия пути на вагон и вагона на путь. Рессорное подвешивание различается:

числом ступеней — одинарное и двойное;

местом размещения в тележке — буксовое и центральное;

типом возвращающих устройств (горизонтальным подрессорванием) — люлечной, безлюлечной и поводковой конструкции,

конструкцией упругих элементов — с металлическими, резинометаллическими и пневматическими упругими элементами;

типом и конструкцией демпфирующих устройств — с гасителями колебаний сухого и вязкого трения, т.е. с фрикционными и гидравлическими гасителями.

Если в системе рессорного подвешивания силы сопротивления отсутствуют или неоправданно малы, то при движении вагона по периодическим неровностям пути могут возникнуть большие амплитуды колебаний кузована рессорах и, особенно при резонансе, когда частоты вынужденных и собственных колебаний равны. Поэтому для гашения таких колебаний в систему рессорного подвешивания вводят специальные устройства — фрикционные или гидравлические гасители (демпферы).

Устройство рамы тележки.

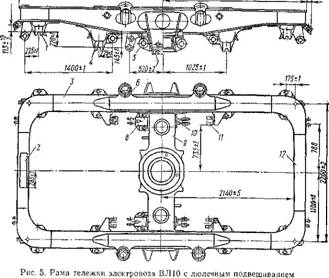

Рама тележки электровоза с люлечным подвешиванием кузова представляет собой замкнутую конструкцию прямоугольной (в плане) формы и состоит из двух продольных 3, шкворневой 9 и двух концевых 12 балок. Продольные балки изготовлены из четырех листов стали марки М16С: двух вертикальных толщиной 10 мм и двух горизонтальных толщиной 14 мм. К нижнему листу продольной балки приварены большие 4 и малые 1 кронштейны буксовых поводков, отлитые из стали 12ГТ-П; верхний лист в средней части имеет усиливающую накладку. К каждой продольной балке снаружи приварены по два кронштейна 6 люлечных подвесок и кронштейн 7 для установки гидравлических гасителей колебаний, а с внутренней стороны — кронштейны 11 для подвесок тормозной рычажной передачи.

|

|

|

Шкворневая балка литая. Она состоит из двух частей: собственно балки и приваренной к ней коробки шарового шарнира шкворня. В средней части имеется отверстие для шкворня, на боковых поверхностях — кронштейны 8 для тормозных цилиндров и кронштейны 10 для подвесок тормозной передачи. Корпус шарового шарнира имеет приливы 5 для крепления валиков подвески тягового двигателя. Соединение шкворневой балки с продольными выполнено с помощью цилиндрических цапф, которые проходят через отверстия в продольных балках. К концевым балкам, имеющим прямоугольное сечение, приварены кронштейны подвесок тормозной передачи и накладки 2 под ролик противоразгрузочного устройства.

|

|

|

Устройство и работа автосцепки. Требования предъявляемые к их содержанию в эксплуатации.

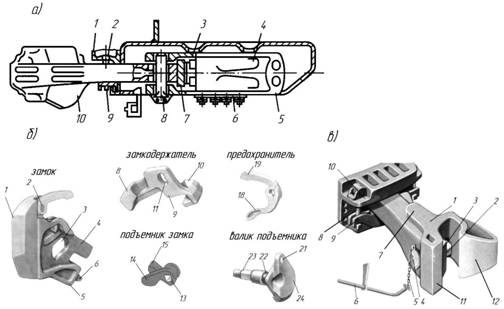

Ударно-тяговые приборы состоят из следующих основных узлов: автосцепки СА-3 (рисунок 9); устройства упряжного; устройства центрирующего; привода расцепного; поглощающих аппаратов, установленных на переднем и заднем стяжных ящиках рамы по продольной оси тепловоза. Ударно-тяговые приборы предназначены для соединения локомотивных секций между собой и с вагонами, для передачи и смягчения продольных тяговых и ударных нагрузок, действующих во время движения и торможения поезда.

а-автосцепное устройство: 1-розетка; 2-маятниковый болт; 3-стяжной ящик; 4-фрикционный аппарат; 5-тяговый хомут; 6-планка; 7-упорная плита; 8-клин; 9-центрирующая балочка; 10 – автосцепка;

б–элементы конструкции автосцепного механизма: 1-замок; 2-шип;

3, 21-отверстия; 4-сигнальный отросток; 5-радиальная опора; 6-зуб замка; 7-замкодержатель; 8-противовес; 9-выступ; 10-лапа; 11-овальное отверстие; 12-подъемник; 13-квадратное отверстие; 14-узкий палец;

15-широкий палец; 16-болт; 17-предохранитель замка; 18-нижнее плечо;

19-верхнее плечо; 20-валик подъемника; 22-выемка; 23-стержень;

24-балансир;

Дата добавления: 2018-06-01; просмотров: 739; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!