Хранение межоперационных запасов.

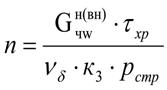

Для создания межоперационных запасов стружки применяют бункеры. На предприятиях установлены бункеры ДБО-60 и импортные фирмы «Вisоп» емкостью 150 и 50 м3. Для определения необходимого количества бункеров для хранения заданного объема стружки можно использовать формулу:

, (52)

, (52)

n =

где  - часовой расход стружки заданной влажности для наружных или внутреннего слоя, кг;

- часовой расход стружки заданной влажности для наружных или внутреннего слоя, кг;

- время хранения запаса, ч;

- время хранения запаса, ч;

- объем бункера, м3;

- объем бункера, м3;

к3 – коэффициент заполнения бункера (0,8-0,9);

рстр- насыпная масса стружки при заданной влажности (1).

Оборудование для сортировки стружки

Для сортировки стружки применяются механические ситовые сортировки типа ДРС-2 и качающаяся сортировка фирмы «Алгаер» ФРГ АРSМ 332.

Расчет смесительных агрегатов

На предприятиях по производству ЦСП установлены смесительные агрегаты периодического действия фирмы «Келлер» ФРГ, работающие раздельно на внешний и внутренние слои. Их производительность обычно берут из технических характеристик (см. табл. 8).

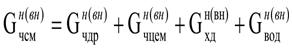

Для определения количества смесителей, обеспечивающих бесперебойную работу, необходимо знать часовой расход древесно-цементной смеси на наружные и внутренние слои ЦСП.

Для этого взяты из таблицы пооперационные расходы сырья, цемента, химических добавок, часовые расходы компонентов, составляющих плиту, суммируются:

(53)

(53)

Gчсм(н) = 120 + 446,575 +67,92 + 160 = 794,495

|

|

|

Gчсм(вн) = 180 + 446,575 + 67,92 + 240 = 934,495

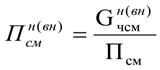

Количество смесителей определяется по формуле:

, (54)

, (54)

Псм(н) = 794,495 / 5000 = 0,15 кг/ч

Псм(вн)= 934,495 / 10000 = 0,09 кг/ч

Таблица 8. Техническая характеристика смесителей

| № | Наименование параметров | Единица измерения | Численные значения показателей смесителей | |

| Наружный слой | Внутренний слой | |||

| 1 | Габариты смесителя | |||

| длина | мм | 5100 | 6000 | |

| ширина | мм | 16500 | 2000 | |

| высота | мм | 2150 | 2600 | |

| 2 | Полный объем | м3 | 3 | 6 |

| 3 | Масса станка | кг | 850 | 13000 |

| 4 | Установленная мощность двигателя | кВт | 37 | 110 |

| 5 | Производительность смесителя | кг/ч | 5000 | 10000 |

Расчет и настройка формирующих машин

Формирование ковра осуществляется на формирующих машинах ДФ-6 и фирмы «Вisоп» марки ВД200 ФРГ. Формирование ковра происходит непрерывно на уложенные на конвейере металлические поддоны, идущие один за одним без разрыва. Для настройки машин необходимо знать скорость конвейера и скорость формирования ковра отдельно каждой машиной. Скорости формирующего конвейераИ определяются формулой:

; (55)

; (55)

И = (60 * 3600) / (100 * 38,707) = 5,58 м/с

где L – длина формируемого пакета, мм;

|

|

|

- ритм главного конвейера (формула 25).

- ритм главного конвейера (формула 25).

Минутная производительность формирующей машины рассчитывается по формуле:

, (56)

, (56)

Пминн(вн) = 1728,99 / (60*2) = 14,4

где п- число машин, формирующих соответствующий слой п=2.

Полученную производительность надо сравнить с технической характеристикой. Если рассчитанная минутная производительность машины входит в пределы возможного изменения производительности (по паспорту), то эта машина обеспечит насыпку требуемого количества стружки.

Скорость формирования ковра каждой машиной v в отдельности определится формулой:

, (57)

, (57)

v(н) = (5,58*0,4) / (2*100) = 0,01116 м/мин

v(вн) = (5,58*0,6) / (2*100) = 0,01674 м/мин

где и- скорость главного конвейера (по формуле 55);

iн- доля наружных (внутренних слоев в плите);

п - число формирующих машин данного слоя.

Определив скорости послойного формирования плиты, необходимо сравнить их с паспортными данными. И сделать вывод о возможности установления такой скорости.

Расчет установки формирования пакетов

Время сборки одного пакета  (каркаса) определяется по формуле:

(каркаса) определяется по формуле:

=t·п+60 = 1,8*1+60 = 61,8 с. (58)

=t·п+60 = 1,8*1+60 = 61,8 с. (58)

где t - время укладки одного поддона с ковром, с;

п- количество плит в пакете;

|

|

|

60-время замены нижнего основания каркаса.

Количество пакетов п, которое установка может собрать за сутки, определяется формулой:

п =  , (59)

, (59)

n = (1,8*60) / 61,8 = 1,74

Суточную производительность в м3 станции формирования пакетов можно определить, зная объем одного каркаса vпак

Псут= vпак ·п.= 3*1,74 = 5,22

Техническая характеристика установки формирования пакетов табл. 9.

Таблица 9. Техническая характеристика установки формирования

пакетов фирмы «Вisоп»

| № | Наименование параметров | Единица измерения | Численные значения |

| 1 | Размеры плит: | ||

| Длина | мм | 3200 | |

| Ширина | мм | 1250 | |

| Толщина | мм | 8-40 | |

| 2 | Размеры стальных поддонов: | ||

| Длина | мм | 3350 | |

| Ширина | мм | 1460 | |

| Толщина | мм | 12 | |

| 3 | Габаритные размеры станции: | ||

| Длина | мм | 28750 | |

| Ширина | мм | 2950 | |

| Высота | мм | 6180 | |

| 4 | Соотношение высоты ковра к толщине готовой плиты | 3:1 | |

| 5 | Объемная масса: | ||

| наружный слой | кг/м3 | 420 | |

| внутренний слой | кг/м3 | 380 | |

| 6 | Влажность смеси | 40-43 | |

| 7 | Масса формирующей станции | т | 35 |

Расчет производительности камеры термообработки

|

|

|

Для приобретения прочности, достаточной для расформирования пакетов и освобождения от поддонов, каркасы плит выдерживаются в термо-камере проходного типа в течение 8-12 часов.

Техническая характеристика камеры твердения плит приведена: в табл. 10.

Таблица 10. Техническая характеристика камеры твердения

| № | Наименование показателя | Единица измерения | Численные значения |

| 1 | Габаритные размеры: | ||

| Длины | мм | 33000 | |

| Ширина | мм | 6000 | |

| Высота | мм | 3300 | |

| 2 | Время твердения плит | ч | 8 |

| 3 | Цикл загрузки – разгрузки | мин | 30 |

| 4 | Температура твердения | 0С | 90-100 |

| 5 | Установленная мощность электродвигателя | кВт | 12,85 |

Количество пакетов (каркасов) п, которые могут поместиться в камере можно определить по формуле:

; (60)

; (60)

n = 2 * (33000 / (3250 + 400) = 18 пакетов

где L- длина камеры в мм;

ℓ - длина необрезной плиты;

∆ℓ - расстояние между каркасами равно 400 мм.

Часовая производительность камеры м3/ч определяется по формуле:

, (61)

, (61)

v = 3,2*1,3*0,72= 3 м3/ч

n = (60*3*18) / (30+480) = 0,61м3/ч

где v – объем пакета (каркаса);

tтер - время термообработки, мин;

tзагр - время разгрузки и загрузки, мин.

Расчет площади складских помещений

На склад плиты подаются в пачках высотой 500-600 мм. Такие пачки укладываются в штабеля высотой до 4,5 и разделяются прокладками толщиной 10 мм.

Зная объем одной пачки, можно определить количество пачек в штабеле по формуле:

; (62)

; (62)

n = 4,5 / (0,5 + 0,01) = 8,82

Н- высота штабеля, м;

h- высота одной пачки и объем штабеля, м.

Перед сушкой плиты хранятся в течение 18 суток на складе. Тогда можно определить количество штабелей, подлежащих хранению, N по формуле:

, (63)

, (63)

N = (18*3) / 2,03 = 26,6

Общая площадь склада для выдержки плит будет определяться формулой:

, (64)

, (64)

F = (1,2*3,2*26,6) / 0,5 = 204,2

где К- коэффициент, учитывающий компактность складирования, К=0,5.

Расчет камеры сушки.

Готовые цементно-стружечные плиты должны иметь влажность 12±3%. В связи с этим операция сушки плит обязательна. Она осуществляется в камерах проходного типа, техническая характеристика которых приведена в табл. 11.

Плиты транспортируются в вертикальном положении на двух рольгангах, снабженных специальными захватами, фиксирующими положение плит. Одновременно на двух транспортерах может находиться 620 плит. Время сушки обычно принимается из расчета 0,5 ч на 1 мм толщины.

Производительность камеры в м3/ч может быть определена по формуле:

, (65)

, (65)

П = (60*3,2*1,2*8*1) / ((2+480)*1000) = 0,0038 м3/ч

где L, В - длина, ширина обрезной плиты, м;

S – толщина плиты, мм;

п- количество плит в камере;

- время загрузки и разгрузки плиты;

- время загрузки и разгрузки плиты;

- время цикла термообработки, мин.

- время цикла термообработки, мин.

Таблица 11. Техническая характеристика камеры сушки

Дата добавления: 2018-06-01; просмотров: 377; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!