ВЫБОР СОРТА МАСЛА И СПОСОБА СМАЗКИ

В редукторах смазываются:

- зубчатые колеса,

- подшипники валов.

1. Смазывание зубчатых колес:

- погружением в масляную ванну при скорости колес  м/с;

м/с;

- струйное или под давлением при  м/с.

м/с.

При смазывании зубчатых колес погружением в масляную ванну придерживаются следующих правил:

- если в масляную ванну погружается быстроходное колесо, то глубина погружения обычно не превышает две высоты зуба;

- если в масляную ванну погружается тихоходное колесо, то глубина погружения обычно не превышает 0,25 радиуса колеса;

- объем масляной ванны составляет (0,3...0,8) дм3/кВт, что при известных размерах поперечного сечения редуктора определяет положение его дна;

- минимальное расстояние от вершин зубьев до дна масляной ванны должно быть не менее  ;

;

- рекомендуемая вязкость масла в градусах Энглера Е°50 для зубчатых передач (таблица 12.1), для червячных передач (таблица 12.2);

- для многоступенчатых редукторов разделение общего передаточного числа редуктора между отдельными его ступенями следует выполнить так, чтобы диаметры колес (не шестерен) всех ступеней были приблизительно одинаковыми (рисунок 12.1). Из этого условия следуют рекомендации по распределению передаточных чисел многоступенчатых редукторов;

- при невыполнении вышеуказанного условия  следует для зубчатых колес с недостойным смазыванием предусмотреть дополнительную масляную ванну (рисунок 12.2 а), смазывающее паразитное колесо (рисунок 12.2 б) или другие конструктивные решения.

следует для зубчатых колес с недостойным смазыванием предусмотреть дополнительную масляную ванну (рисунок 12.2 а), смазывающее паразитное колесо (рисунок 12.2 б) или другие конструктивные решения.

2. Смазывание подшипников валов осуществляется:

- тем же маслом, что и зубчатые колеса при  м/с;

м/с;

- смазывание твердыми смазками при  м/с.

м/с.

С целью предотвращения вымывания твердых смазок из подшипникового узла рекомендуется последние выполнять с защитными шайбами или мазеудерживающими кольцами.

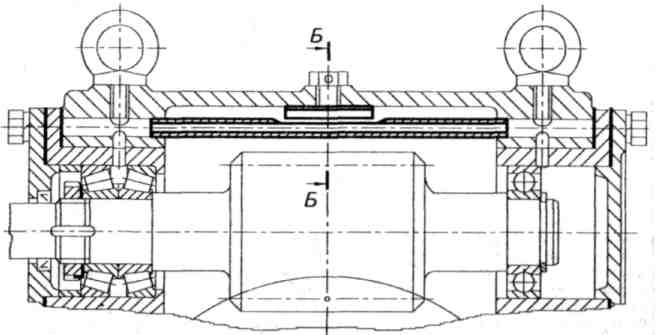

Некоторые конструктивные решения по смазке подшипников и зубчатых колес представлены на рисунках 12.3 и 12.4.

Таблица 12.1 – Рекомендуемая вязкость масла Е° для зубчатых передач

| Материал колес |

| Е°50 (Е°100) при скорости колес | |||||

| <0,5 | 0,5...1,0 | 1,0...2,5 | 2,5...5,0 | 5...12 | >12 | ||

| Синтетические материалы Чугун, бронза Сталь Стали для цементации | 470...1000 1000...1200 >1200 | 24(3) 36(4,5) 36(4,5) 60(7) | 16(2) 24(3) 36(4,5) 36(4,5) | 11 16(2) 24(3) 36(4,5) | 8 11 16(2) 24(3) | 6 8 11 16(2) | 4,5 6 6 11 |

Таблица 12.2 – Рекомендуемые значения вязкости масла в град. Энглера (Е°)

, м/с , м/с

| <1 | <2,5 | <5 | 5...10 | 10...15 | 15...25 | >25 |

| Е°50 (Е°100) | 60(7) | 36(4,5) | 24(3) | 16(2) | 11 | 8 | 6 |

| Способ смазки | Погружением в ванну | Струйная или в ванне | Под давлением | ||||

Рисунок 12.1 – Оптимальные значения передаточных чисел  для получения

для получения

а) дополнительная масляная ванна; б) паразитное зубчатое колесо

Рисунок 12.2 – Использование дополнительной масляной ванны и паразитного зубчатого колеса

Рисунок 12.3 – Конструктивное решение для смазки подшипников конической шестерни

Рисунок 12.4 – Конструктивное решение по смазке червяка и подшипников при верхнем его расположении в редукторе

4 Требования к графической части проекта

4.1 Требования к сборочным чертежам

Объем курсового проекта должен составлять 2-3 листа формата А1 по ГОСТ 2.301-68 и содержать:

а) сборочную единицу в виде редуктора;

б) рабочие чертежи деталей вала, зубчатого колеса и т.д. (по указанию руководителя проекта).

На чертежах сборочной единицы должны быть указаны:

а) габаритные размеры;

б) присоединительные размеры (диаметры и длины выступающих концов валов и размеры их шпоночных пазов или шлицев; расстояние от упорного буртика выходного конца вала до центра отверстия в опорном фланце корпуса; расстояния между осями крепежных болтов опорного фланца; от опорной плоскости фланца до плоскости разъема);

в) сопрягаемые размеры с указанием посадок;

г) расчетные параметры (межосевые расстояния с отклонениями, числа зубьев колес, числа витков червяков, углы наклона линии зубьев колес);

д) нижний и верхний уровни масла, измеряемые от осей колес, погруженных в масло;

е) необходимые разрезы, сечения и виды.

Кроме того, на поле чертежа над основной надписью должна быть записана характеристика сборочной единицы (передаваемая мощность, частота вращения быстроходного вала, передаточное число).

В учебном проектировании допускается упрощенное изображение резьбовых соединений, подшипников, уплотнений и т.д.

Желательно чертежи изображать в масштабе 1:1, поскольку во всяком другом масштабе изделие воспринимается в несколько искаженном виде.

4.2 Требования к рабочим чертежам деталей

4.2.1 Корпусные детали

Общие требования к чертежам деталей регламентируются

ГОСТ 2.107-68 и ГОСТ 2.109-73.

В соответствии с этими стандартами должны быть проставлены размеры с предельными отклонениями, сгруппированные по служебному назначению в следующем порядке:

а) размеры, устанавливающие габариты и форму собственно литой детали;

б) размеры, определяющие положение выбранных базовых плоскостей относительно литых плоскостей (конструкторские базы, которые в дальнейшем используются при простановке размеров для механической обработки корпуса);

в) размеры посадочных отверстий с отклонениями;

г) координаты центров посадочных отверстий от конструкторских и технологических баз, а при связи этих отверстий друг с другом – межосевое расстояние с отклонениями;

д) размеры и координаты крепежных отверстий;

е) опорные поверхности под крепежные детали должны выполняться по ГОСT 11284-75 (размеры бобышек, ребер, стенок, опорных фланцев, проушин и т.д. должны соответствовать рекомендациям);

ж) предельные отклонения формы и взаимного расположения поверхностей должны соответствовать ГОСТ 1643-72 (редукторы с цилиндрическими зубчатыми колесами), ГОСТ 1758-81 (редукторы с коническими колесами), ГОСТ 3675-81 (червячные редукторы)

з) шероховатость поверхностей должна обозначаться в соответствии с ГОСТ 2.309-73.

Шероховатость базовых поверхностей должна быть не ниже Ra 2,5.

Над основной надписью следует поместить технические требования, причем заголовок "Технические требования" писать не надо. Они включают:

1) сведения о геометрических размерах, не указанных на чертеже (например, литейные радиусы, формовочные уклоны);

2) сведения о термической обработке;

3) сведения о требованиях к качеству поверхностей и их отделке или указания о покрытиях по ГОСТ 2.310-68 (например, покрытие необработанных поверхностей: эмаль молотковая НЦ-221, серый-П);

4) сведения о предельных отклонениях формы и взаимного расположения поверхностей, если они не указаны на чертеже условными обозначениями;

5) указания о допусках на свободные размеры;

6) дополнительные указания (например, * – размер для справок).

4.2.2 Детали передач

Современный уровень стандартизации позволяет в большинстве случаев выполнять конструкции деталей передач, используя стандартные элементы.

Форма этих элементов и способ простановки размеров на некоторые изделия регламентированы следующими стандартами:

ГОСТ 2.405-75 «Правила выполнения чертежей цилиндрических зубчатых колес»;

ГОСТ 2.404-75 «Правила выполнения чертежей зубчатых реек»;

ГОСТ 2.405-75 «Правила выполнения чертежей конических зубчатых колес»;

ГОСТ 2.406-76 «Правила выполнения чертежей цилиндрических червяков и червячных колес»;

ГОСТ 2.407-75 «Правила выполнения чертежей червяков и колес глобоидных передач»;

ГОСТ 2.408-68 «Правила выполнения рабочих чертежей звездочек приводных роликовых и втулочных цепей»;

ГОСТ 2.409-74 «Правила выполнения чертежей зубчатых (шлицевых) соединений»;

ГОСТ 2.425-74 «Правила выполнения чертежей звездочек для зубчатых цепей»;

ГОСТ 2.401-68 «Пружины. Выполнение рабочих чертежей».

4.3 Разработка спецификаций

Спецификация составляется на отдельных листах на каждую сборочную единицу в соответствии с ГОСТ 2.104-68 и ГОСТ 2.106-68. В спецификацию записываются сборочные единицы (редуктор, муфты, плита, рамы и т.д.), стандартные изделия (крепежные изделия, подшипники и т.д.), а также детали и материалы, необходимые для монтажа (шайбы, прокладки и т.д.).

Спецификацию необходимо составлять в такой последовательности:

а) документация (общие виды, схемы, пояснительная записка);

б) сборочные единицы (редуктор, муфта, червячное колесо в сборе);

в) детали;

г) стандартные изделия (подшипники, крышки, уплотняющие средства, крепежные изделия и т.д.);

д) материалы (смазочное масло, прокладки и т.д.).

Каждому изделию в соответствии с ГОСТ 2.101-68 должно быть присвоено обозначение, которое одновременно является обозначением его основного конструкторского документа-чертежа детали или спецификации сборочной единицы.

ГОСТ 2.201-80 устанавливает единую обезличенную классификационную систему обозначения изделий и их конструкторских документов всех отраслей промышленности при разработке, изготовлении, эксплуатации и ремонте.

Код классификационной характеристики деталей и сборочных единиц определяется по классификатору ЕСКД, который представляет собой свод наименований изделий основного и вспомогательного производства всех отраслей народного хозяйства и является составной частью Единой системы классификации и кодирования технико-экономической информации (ЕСКК ТЭИ).

Дата добавления: 2018-06-27; просмотров: 296; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!

, МПа

, МПа , м/с

, м/с