КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА И ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ

Управления образования Гомельского облисполкома

Учреждение образования «Гомельский государственный

Профессионально-технический колледж электротехники»

Специальность 2-36 01 06 Оборудование и

технология сварочного производства

(по направлениям)

Квалификация: Техник-технолог

МЕТОДИЧЕСКОЕ ПОСОБИЕ

По выполнению

Курсового проекта

По учебной дисциплине «Техническая механика»

Гомель, 2016

Разработана преподавателем УО «ГГПТК электротехники» Н.В.Маракуца .

Обсуждено и одобрено на заседании методической (цикловой) комиссии

По сварочному направлению и предметам профкомпонента

протокол № _3______ от «05» октября____ 2016 г.

СОДЕРЖАНИЕ

Введение 4

1 Задание на курсовое проектирование 6

2 Пояснительная записка 8

3 Последовательность расчета 11

3.1 Кинематический расчет привода и выбор электродвигателя 11

3.2 Расчет зубчатых передач 15

|

|

|

3.3 Расчет передач с гибкой связью 37

3.4 Первая эскизная компоновка 54

3.5 Проверочный расчет валов 62

3.6 Проверка долговечности подшипников 66

3.7 Проверка прочности шпоночных и шлицевых соединений 72

3.8 Подбор и проверочный расчет муфт 75

3.9 Вторая эскизная компоновка 80

3.10 Уточненный расчет валов 86

3.11 Допуски и посадки 90

3.12 Выбор сорта масла и способа смазки 96

4 Требования к графической части проекта 99

5 Основные надписи в угловом штампе чертежа и пояснительной записки 103

6 Защита курсового проекта 104

Список использованных источников 105

|

|

|

Приложение А 106

Приложение Б 107

Приложение В 108

Приложение Г 109

Приложение Д 110

Приложение Е 111

Приложение Ж 112

Приложение И 113

Приложение К 114

Приложение Л 115

ВВЕДЕНИЕ

Работа над курсовым проектом требует длительного времени, а также знаний и навыков расчета деталей машин. Поэтому выполнение курсового проекта необходимо начинать одновременно с началом изучения механических передач.

|

|

|

Цель курсового проектирования — получение навыков практических расчетов и конструирования деталей и сборочных единиц механических приводов, навыков пользования справочной литературой, стандартами и другими нормативными документами. Все это готовит учащихся к выполнению курсового проекта по специальной дисциплине, дипломному проектированию и решению инженерно-технических задач на производстве.

Особенность курсового проектирования по технической механике состоит в том, что это первая самостоятельная расчетно-конструкторская работа учащихся. В связи с этим возникает много трудностей при определении последовательности выполнения работы, целесообразности сочетания расчета и конструирования, выборе “лишних неизвестных” в расчетных уравнениях, выборе материалов и термообработки, обеспечении технологичности конструкции, выполнении условий сборки (разборки) и смазки передач и подшипников, использовании стандартов на расчет и конструирование и т.д. Учащиеся впервые столкнутся с необходимостью выполнения многовариантных расчетов и многократных проработок конструкций с целью получения оптимального варианта. Решение этих задач отнимает много времени. Поэтому очень важно создать такие условия работы учащихся, при которых бы все вопросы, связанные с проектированием, решались с наименьшими затратами времени и на достаточно высоком инженерном уровне.

|

|

|

Настоящее пособие представляет собой свод единых требований к организации процесса проектирования, пояснительной записке, чертежам и защите проектов. Эти требования не подавляют инициативу учащихся, напротив, во многом способствуют повышению эффективности самостоятельной работы студентов, поскольку придают работе студентов строгую направленность и исключают выполнение ненужной излишней работы, освобождают от многих ошибок и промахов.

Требования отвечают типовой программе дисциплины «Техническая механика» и предназначаются для учащихся колледжей машиностроительных специальностей.

1 Задание на курсовое проектирование

1.1. Исходные данные к проекту

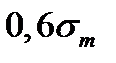

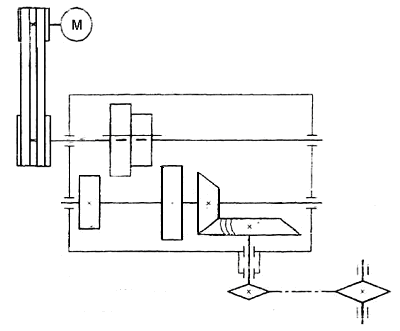

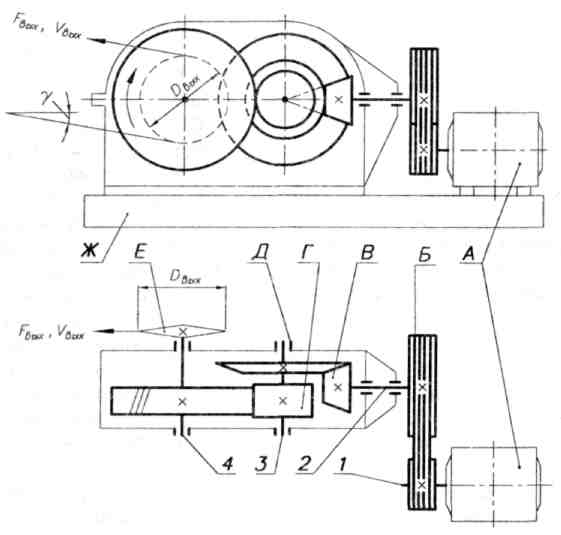

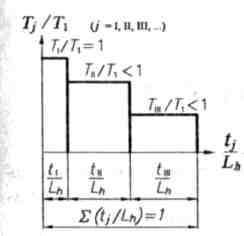

Исходными данными являются: схема проектируемого устройства (рисунок 1.1), график нагрузки (рисунок 1.2), частота вращения и мощность на выходном валу.

Рисунок 1.1 - Исходные данные к проекту

Рисунок 1.2 – График нагрузки

Если проектируемое устройство является приводом цепного или ленточного конвейера, то необходимо задать окружную скорость и силу на звездочке или приводном барабане. Могут быть заданы также синхронная частота вращения вала электродвигателя, полный срок службы в годах Lгод. суточный Ксут. и годовой Кгод. коэффициенты нагрузки, размеры выпуска, направление вращения выходного вала и другие дополнительные данные в зависимости от схемы проектируемого устройства.

Схема приводного устройства должна быть выполнена по ГОСТ 2.703-68 и ГОСТ 2.770-68.

1.2 Содержание пояснительной записки

Пояснительная записка должна содержать разработку следующих вопросов.

| Выбор электродвигателя и кинематический расчет |

| Расчет передач |

| Эскизные компоновки |

| Расчет валов |

| Проверка долговечности подшипников |

| Проверка прочности шпоночных и шлицевых соединений |

| Подбор и проверочный расчет муфт |

| Допуски и посадки |

| Выбор сорта масла и способа смазки |

| Сведения о сборке редуктора и регулировке пятна контакта и подшипников |

| Список использованных источников |

| Спецификации |

1.3 Перечень графического материала

В курсовом проекте необходимо разработать:

1. общий вид редуктора с разрезом по осям валов;

2. рабочие чертежи деталей.

2 Пояснительная записка

Пояснительная записка является текстовым конструкторским документом и должна оформляться в соответствии с ГОСТ 2.106—68 .

Текстовая часть расчетно-пояснительной записки должна выполняться на одной стороне листа белой бумаги формата А4 и располагаться на расстоянии от рамки листа: слева и справа 5–8 мм; сверху-15 мм; снизу –10 мм (от штампа).

Листы пояснительной записки должны быть сброшюрованы в виде папки с обложкой (титульным листом). Пример оформления титульного листа приведен ниже.

Содержание записки разделяется на разделы и пункты. Разделы должны иметь порядковые номера, обозначаемые арабскими цифрами. Нумерация пунктов должна быть в пределах каждого раздела. Номер пункта должен состоять из номера раздела и пункта, разделенных точкой (например, 3.1, 3.2, 3.3 и т. д.).

Каждый раздел текста пояснительной записки следует начинать с нового листа.

Наименования разделов записываются прописными буквами, а подразделов (пунктов) строчными буквами (с прописной заглавной буквой) При наличии в подразделе пунктов следует указывать номер раздела, подраздела и пункта, разделенные точками (например, 1.1.2). Перенос слов в заголовке не допускается и точка в конце заголовка не ставится.

Наименования разделов должны быть краткими, соответствовать содержанию записки и записываться в виде заголовков более крупным шрифтом. Расстояние между рамкой, заголовками и последующим текстом не менее 10 мм. Все расчеты должны сопровождаться пояснительным текстом, обоснованием выбора различных параметров, коэффициентов и пр. Кроме того, конструктивные расчеты размеров валов, шестерни и колес, определение опорных реакций, подбор подшипников и другие расчеты должны сопровождаться эскизами, расчетными схемами, эпюрами.

Все страницы пояснительной записки, начиная с титульного листа, должны иметь сквозную нумерацию. Номера страниц проставляются в правом нижнем углу листа без точки.

Иллюстрации и таблицы в пояснительной записке нумеруются арабскими цифрами в пределах всей записки, например: «Рисунок 1.1», «Рисунок 2.1», «Таблица 3.1» и т. д. Номер иллюстрации указывается снизу, а надпись и номер таблицы – справа над заголовком таблицы.

Содержание проекта выполняется на отдельном листе с указанием разделов пояснительной записки и номеров страниц.

Введение. Кратко изложить основные задачи развития машиностроения. Назначение и применение редукторов для приводов машин. Краткое описание, назначение, область применения проектируемого редуктора. Указать цели и задачи курсового проекта

Расчеты должны выполняться в строгой методической последовательности: выписываются расчётные формулы, расшифровываются все значения входящие в эту формулу, затем производится подстановка в уравнения цифровых величин, записывается результат с указанием размерности, наконец, производится округление расчетной величины до конструктивно целесообразного или стандартного значения.

Размеры и конструктивные элементы деталей, материалы и их термообработка, смазочные материалы и т.д. – все должно быть обосновано соответствующими расчетами, ссылками на литературу и стандарты. Ничто не должно приниматься без обоснования.

При определении сил, изгибающих моментов, проверке на прочность шпоночных соединений, расчете валов, муфт, подборе подшипников, определении размеров элементов деталей и т.д. обязательно должны вычерчиваться рисунки, расчетные схемы и эскизы рассчитываемых деталей.

Пояснительная записка должна быть написана аккуратно, понятным почерком и без сокращения слов. Излагать материал следует во множественном числе, например «определяем», «выбираем» и т. д.

При небрежном оформлении и без соблюдения указанных выше требований проект не рассматривается.

ПОСЛЕДОВАТЕЛЬНОСТЬ РАСЧЕТА

КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА И ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ

ИСХОДНЫЕ ДАННЫЕ:

(параметры выходного вала привода – из технического задания).

Варианты:

а)  , Н;

, Н;  , м/с;

, м/с;  , мм;

, мм;  , град.

, град.

б)  , Н·м;

, Н·м;  , мин-1.

, мин-1.

ОПРЕДЕЛЯЕТСЯ:

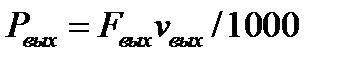

1. Мощность на выходном валу привода, кВт

1.а)  ;

;

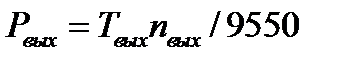

1.б)  .

.

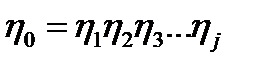

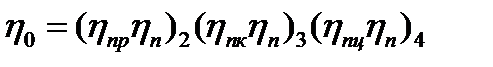

2. Коэффициент полезного действия (КПД) привода  (точность – 3 знака после запятой), где

(точность – 3 знака после запятой), где  - ориентировочные величины КПД различных видов механических передач и отдельных элементов привода (таблица 1.1)

- ориентировочные величины КПД различных видов механических передач и отдельных элементов привода (таблица 1.1)

Таблица 1.1 – Ориентировочные значения КПД передач и элементов привода  .

.

| Передача или элемент привода | Закрытая | Открытая |

| Цилиндрическая зубчатая передача | 0,95...0,98 | 0,92...0,94 |

| Коническая зубчатая передача | 0,94...0,97 | 0,91...0,93 |

Червячная передача с числом заходов червяка

| ||

- несамотормозящая

| 0,68...0,72 | 0,52...0,62 |

| 0,73...0,78 | 0,62...0,72 |

| 0,78...0,84 | |

- самотормозящая

| 0,45 | 0,40 |

| Цепная передача | 0,94...0,96 | 0,90...0,92 |

| Ременная передача |

| |

| - клиновая | 0,93...0,95 | |

| - плоская | 0,94...0,96 | |

| Подшипники качения (одна пара) | 0,990...0,995 | |

| Муфты | 0,98...0,99 | |

| Примечание: КПД передач представлены без учета КПД подшипников. | ||

Для привода (рисунок 1.1)  . При определении рекомендуется КПД отдельных передач и элементов привода размещать в порядке передачи момента от электродвигателя к выходному валу привода, группируя их по отдельным валам.

. При определении рекомендуется КПД отдельных передач и элементов привода размещать в порядке передачи момента от электродвигателя к выходному валу привода, группируя их по отдельным валам.

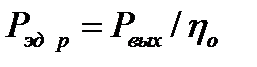

3. Расчетная мощность электродвигателя, кВт

.

.

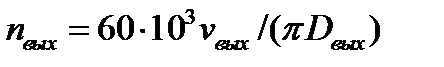

4. Частота вращения выходного вала, мин-1

4.а)  ;

;

4.б)  (известна).

(известна).

5. На основании рекомендуемых min и max величин передаточных чисел u для различных типом механических передач (таблица 1.2) определяют рекомендуемое min и max передаточное число привода

;

;

.

.

1, 2, 3, 4 – валы привода (1 – входной; 2, 3 – промежуточные; 4 – выходной);

А – электродвигатель, Б – передача клиноременная, В – передача коническая закрытая, Г – передача цилиндрическая закрытая, Д – подшипниковый узел, Е – звездочка цепной передачи, относящаяся к рабочей машине, которая не входит в состав привода; Ж – рама привода.

Рисунок 1.1 – Схема привода.

Таблица 1.2 – Рекомендуемые значения передаточных чисел.

| Вид передачи | Передаточное число | |

| Рекомендуемое | max | |

| Закрытая | ||

| - цилиндрическая | ||

| - быстроходная | 3,1...5,0 | 8 |

| - тихоходная | 2,5...4,0 | 6,3 |

| - шевронная | 3,0...5,0 | 8 |

| - коническая | ||

| - прямозубая | 2,0...3,0 | 5 |

| - косозубая | 4,0...6,0 | 7 |

| Открытая | ||

| - цилиндрическая | 4,0...7,0 | 12 |

| - коническая | 3,0...5,0 | 7 |

Червячная передача с числом заходов червяка

| 28...50 | 80 |

| 14...40 | 60 |

| 8,0...30 | 40 |

| Клиноременная | 2,0...5,0 | 7 |

| Плоскоременная | 2,0...4,0 | 6 |

| Цепная | 2,0...5,0 | 7 |

| Примечание: Стандартные значения передаточных чисел используются при проектировании редукторов серийного и массового производства. | ||

6. Расчетная min и maxчастота вращения вала электродвигателя, мин-1

;

;

.

.

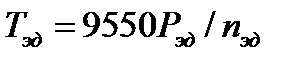

7. По каталогу (таблица 1.3) выбирают электродвигатель (тип электродвигателя,  ,

,  ,

,  ) из условий:

) из условий:

;

;

.

.

8. Действительное общее передаточное число привода (точность – 3 знака после запятой)

.

.

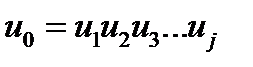

9. Действительные передаточные числа передач привода выбирают так  ,

,  ,

,  , ... , чтобы

, ... , чтобы  (точность – 3 знака после запятой).

(точность – 3 знака после запятой).

Таблица 1.3 – Параметры асинхронных электродвигателей.

| Тип электродвигателя |  , кВт , кВт

|  , мин-1 , мин-1

|

|  , кг·м2 , кг·м2

| Масса, кг |  , мм , мм

|

| ... | ||||||

| 4А71А2У3 | 1,1 | 2840 | 2,0 | 0,004 | 12,0 | 19 |

| 4А80А2У3 | 1,5 | 2835 | 2,0 | 0,061 | 14,0 | 22 |

| 4А80В2У3 | 2,2 | 2865 | 2,0 | 0,091 | 16,0 | 22 |

| 4А90L2У3 | 3,0 | 2905 | 2,0 | 0,139 | 25,0 | 24 |

| 4А100S2У3 | 4,0 | 2865 | 2,0 | 0,139 | 34,0 | 28 |

| 4А100L2У3 | 5,5 | 2910 | 2,0 | 0,210 | 60,0 | 28 |

| 4А112М2У3 | 7,5 | 2920 | 2,0 | 0,318 | 71,0 | 32 |

| 4А132М2У3 | 11,0 | 2930 | 2,0 | 0,318 | 100 | 38 |

| 4А160S2У3 | 15,0 | 2920 | 2,0 | 0,485 | 115 | 42 |

| 4А160М2У3 | 18,5 | 2930 | 1,9 | 0,725 | 130 | 48 |

| 4А180S2У3 | 22,0 | 2920 | 1,9 | 0,725 | 165 | 48 |

| ... | ||||||

| 4А80А4У3 | 1,1 | 1420 | 2,0 | 0,226 | 14,0 | 22 |

| 4А80В4У3 | 1,5 | 1415 | 2,0 | 0,345 | 17,2 | 22 |

| 4А90L4У3 | 2,2 | 1425 | 2,0 | 0,516 | 25,0 | 24 |

| 4А100S4У3 | 3,0 | 1415 | 2,0 | 0,788 | 26,0 | 28 |

| 4А100L4У3 | 4,0 | 1435 | 2,0 | 0,788 | 34,0 | 28 |

| 4А112М4У3 | 5,5 | 1450 | 2,0 | 1,19 | 62,0 | 32 |

| 4А132S4У3 | 7,5 | 1450 | 2,0 | 1,80 | 73,0 | 38 |

| 4А132М4У3 | 11,0 | 1460 | 2,0 | 1,80 | 105 | 38 |

| 4А160S4У3 | 15,0 | 1460 | 2,0 | 2,74 | 125 | 42 |

| 4А160М4У3 | 18,5 | 1470 | 1,9 | 4,10 | 165 | 48 |

| 4А180S4У3 | 22,0 | 1465 | 1,9 | 4,10 | 175 | 48 |

| ... | ||||||

| 4А80В6У3 | 1,1 | 930 | 1,9 | 0,624 | 15,6 | 22 |

| 4А90L6У3 | 1,5 | 945 | 1,9 | 0,952 | 24,0 | 24 |

| 4А100L6У3 | 2,2 | 960 | 1,9 | 1,42 | 33,0 | 28 |

| 4А112МА6У3 | 3,0 | 950 | 1,9 | 2,17 | 54,0 | 32 |

| 4А112МВ6У3 | 4,0 | 950 | 1,9 | 2,17 | 66,0 | 32 |

| 4А132S6У3 | 5,5 | 950 | 1,9 | 3,27 | 72,0 | 38 |

| 4А132М6У3 | 7,5 | 960 | 1,8 | 4,95 | 100 | 38 |

| 4А160S6У3 | 11,0 | 960 | 1,8 | 7,56 | 125 | 42 |

| 4А160М6У3 | 15,0 | 975 | 1,8 | 7,56 | 170 | 48 |

| 4А180М6У3 | 18,5 | 960 | 1,8 | 11,3 | 205 | 55 |

| 4А200М6У3 | 22,0 | 975 | 1,8 | 11,3 | 240 | 55 |

| ... |

Окончание таблицы 1.3.

| 4А90LВ8У3 | 1,1 | 705 | 1,8 | 1,28 | 26,3 | 24 |

| 4А100L8У3 | 1,5 | 720 | 1,8 | 1,95 | 31,0 | 28 |

| 4А112МА8У3 | 2,2 | 710 | 1,8 | 2,92 | 53,0 | 32 |

| 4А112МВ8У3 | 3,0 | 710 | 1,8 | 4,46 | 65,0 | 32 |

| 4А132S8У3 | 4,0 | 705 | 1,8 | 4,46 | 85,0 | 38 |

| 4А132М8У3 | 5,5 | 710 | 1,8 | 6,71 | 95,0 | 38 |

| 4А160S8У3 | 7,5 | 705 | 1,7 | 10,2 | 115 | 42 |

| 4А160М8У3 | 11,0 | 730 | 1,7 | 15,5 | 165 | 48 |

| 4А180М8У3 | 15,0 | 725 | 1,7 | 15,5 | 205 | 55 |

| 4А200М8У3 | 18,5 | 720 | 1,7 | 23,2 | 255 | 55 |

| 4А200L8У3 | 22,0 | 725 | 1,7 | 23,2 | 295 | 60 |

| ... |

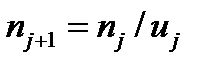

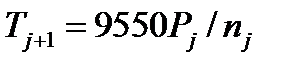

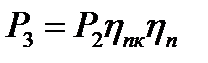

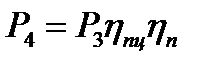

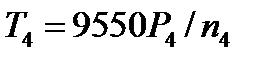

10. Силовые и кинематические параметры валов привода

, кВт;

, кВт;

, мин-1;

, мин-1;

, Н·м.

, Н·м.

Для привода, схема которого представлена на рисунке 1.1, указанные параметры представлены в таблице 1.4.

Таблица 1.4 – Силовые и кинематические параметры валов привода (рисунок 1.1)

| Вид передачи | Параметры передачи | Вал |  , кВт , кВт

|  , мин-1 , мин-1

|  , Н·м , Н·м

|  , мм , мм

|

|

|

|  (таблица 1.3) (таблица 1.3)

| |||

| Ременная Коническая Цилиндрическая |

| 1 2 3 4 |

|

|

|

|

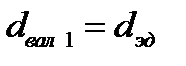

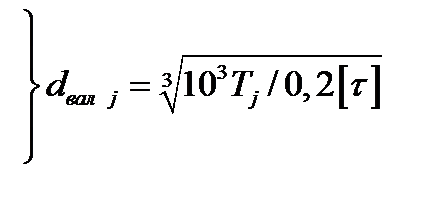

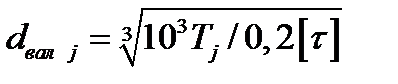

11. Предварительно определяют диаметры валов привода из расчета только на кручение при пониженных допускаемых напряжениях, мм

где  - для всех валов (кроме червяков) (меньшие величины – для быстроходных валов, большие – для тихоходных валов);

- для всех валов (кроме червяков) (меньшие величины – для быстроходных валов, большие – для тихоходных валов);

- для червяков.

- для червяков.

Полученные значения  округляют до больших целых величин, оканчивающихся на 0 или 5 мм.

округляют до больших целых величин, оканчивающихся на 0 или 5 мм.

3.2 РАСЧЕТ ЗУБЧАТЫХ ПЕРЕДАЧ

3.2.1 МАТЕРИАЛЫ, ТЕРМООБРАБОТКА И ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ

ИСХОДНЫЕ ДАННЫЕ:

Частота вращения  ,

,  , мин-1.

, мин-1.

Передаточное число  .

.

Продолжительность работы передачи Lгод; Ксут; Кгод.

Циклограмма нагружения передачи.

Реверсивность передачи

Варианты:

а)  , Н;

, Н;  , м/с;

, м/с;  , мм;

, мм;  , град.

, град.

б)  , Н·м;

, Н·м;  , мин-1.

, мин-1.

ВЫБИРАЮТСЯ:

1 МАТЕРИАЛЫ ШЕСТЕРНИ И ЗУБЧАТОГО КОЛЕСА

Материалы для зубчатых колес (таблица 3.1).

Рекомендуемое сочетание материалов (таблица 3.2).

Условие выбора материалов

1.1 Материал шестерни:  ;

;  ;

;  , МПа.

, МПа.

1.2 Материал зубчатого колеса:  ;

;  ;

;  , МПа.

, МПа.

Таблица 3.1 – Типовые материалы для зубчатых колес и их механические характеристики.

| Марка стали | Сечение S, мм | НВ HRC сердцевина поверхность |  , МПа , МПа

|  , МПа , МПа

| Вид т/о |

| Ст5 Ст6 40Л 45Л 40ХЛ 40ХЛМ 30ХНМЛ 35 40 45 50 40Х 45Х 40ХН 45ХН | 40...63 63...80 40...63 63...80 - - - - - <60 <60 <60 <80 <60 <80 <100 <60 <100 <100 <40 <100 | 170

170

180

180

187

192...228

240...285 42...50

170...217

228...255 42...50

179...228

230...280 44...52

240...280 44...52

240...280 44...52

230...300

48...54

270...290

187

192...228

240...285 42...50

170...217

228...255 42...50

179...228

230...280 44...52

240...280 44...52

240...280 44...52

230...300

48...54

270...290

| 470...640 470...640 570...740 570...740 480 550 650 700 700 min 550 700 850 600 700...800 640 750 1000 850 850 1600 950 | 275 265 315 305 270 320 500 550 550 315 400 580 340 530 350 520 800 650 600 1400 750 | Н Н Н Н Н Н Н Н Н Н У З У З У З З З У З У |

Окончание таблицы 3.1.

| 45ХН 35ХМ 40ХНМА 35ХГСА 20Х 12ХНЗА 25ХГТ 38ХМЮА | <100 <100 <40 <80 <30 <40 <60 <60 <60 <40 | 48...54 240...269 45...53 300 46...53 310 270 56...63 56...63 58...63 850...900 HV 30...35 | 1650 900 1600 1100 1800 1100 980 650 920 1150 1050 | 1500 800 1400 900 1400 960 880 400 700 950 900 | З У З У З У У Ц Ц Ц А |

| Примечание. Условное обозначение видов термообработки: Н – нормализация, У - улучшение, З – закалка, Ц – цементация+З, А – азотирование. | |||||

Таблица 3.2 – Рекомендуемое сочетание материалов шестерни и зубчатого колеса

| Шестерня | Зубчатое колесо |

| 45 | 30, 40Л, 45Л, Ст5 |

| 55 | 40, 45, 45Л, Ст6 |

| 40Х | 55, 40ХЛ |

| 45Х | 40Х |

| 45ХН | 40Х, 45Х |

2 ДОПУСКАЕМЫЕ КОНТАКТНЫЕ НАПРЯЖЕНИЯ

(Не определяются для открытых передач)

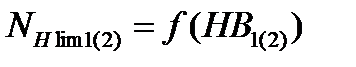

2.1 Базовое число циклов, соответствующее пределу выносливости для шестерни и зубчатого колеса

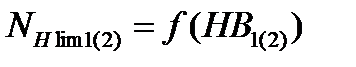

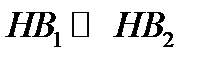

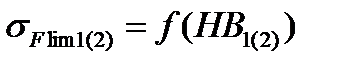

(рисунок 2.1)

(рисунок 2.1)

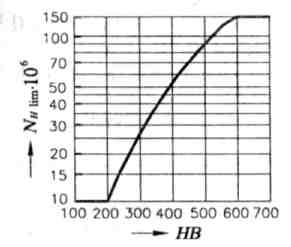

Рисунок 2.1 – Зависимость Рисунок 2.2 – Значение Рисунок 2.3 - Циклограмма

коэффициента с нагружения передачи

коэффициента с нагружения передачи

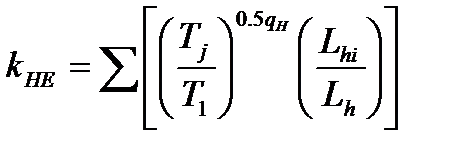

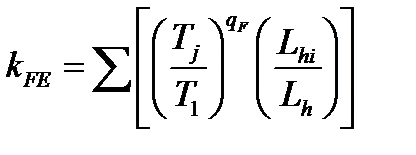

2.2 Эквивалентное число циклов

где  - продолжительность работы передачи, час;

- продолжительность работы передачи, час;

- число зацеплений зуба за один оборот;

- число зацеплений зуба за один оборот;

-коэффициент, учитывающий изменение нагрузки передачи в соответствии с циклограммой (рисунок 2.3)

-коэффициент, учитывающий изменение нагрузки передачи в соответствии с циклограммой (рисунок 2.3)

- показатель степени кривой усталости при расчете на контактную выносливость.

- показатель степени кривой усталости при расчете на контактную выносливость.

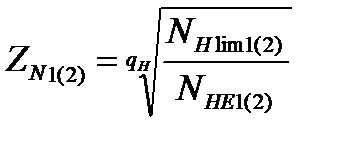

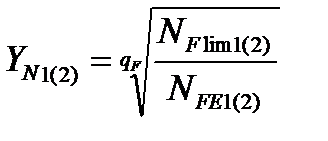

2.3 Коэффициент долговечности.

; (

; (  )

)

При

.

.

2.4 Предел контактной выносливости, МПа

, (таблица 2.3).

, (таблица 2.3).

Таблица 2.3 –Пределы контактной выносливости и выносливости при изгибе материалов колес.

| Способ термообработки | Твердость зубьев |

|

|

|

|

| |

| поверхностная | сердцевины | ||||||

| Отжиг, нормализация, улучшение | НВ | 2·НВ+70 | 1,75·НВ | 1,1 |

|

| |

| Закалка - объемная - поверхностная Цементация Азотирование |

HRC 38...52 | 17·HRCэ+200 | 460...580 | 0,90...1,00 |

| ||

| HRCэ48...54 | HRCэ24...30 | 23·HRCэ | 550...900 | 44·HRCэ | |||

| HRCэ54...63 | HRCэ32...45 | 680...950 | 0,75...0,80 | ||||

| HV 550...850 | HRCэ24...30 | 1050 | 12·HRCэ+290 | - | 3·HV | ||

2.5 Допускаемые контактные напряжения, МПа.

;

;

где  - коэффициент запаса прочности:

- коэффициент запаса прочности:

- для зубчатых колес с однородной структурой;

- для зубчатых колес с однородной структурой;

- для зубчатых колес с поверхностным упрочнением зубьев.

- для зубчатых колес с поверхностным упрочнением зубьев.

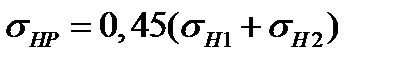

2.6 Расчетные допускаемые контактные напряжения, МПа.

- для цилиндрических прямозубых колес, а также цилиндрических косозубых колес с небольшой разницей их твердостей

;

;

- для конических колес, а также цилиндрических колес при

3 ДОПУСКАЕМЫЕ ИЗГИБНЫЕ НАПРЯЖЕНИЯ

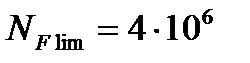

3.1 Базовое число циклов напряжений  циклов.

циклов.

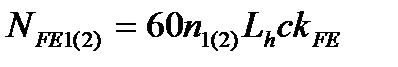

3.2 Эквивалентное число циклов

;

;

где  ;

;

; для

; для  ;

;  ; для

; для

3.3 Коэффициент долговечности

;

;

При этом  - для

- для

- для

- для

а при

.

.

3.4 Предел выносливости зубьев при изгибе, МПа.

, (таблица 2.3).

, (таблица 2.3).

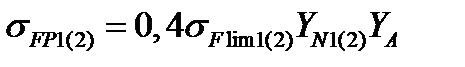

3.5 Допускаемые изгибные напряжения, МПа.

;

;

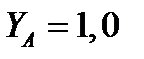

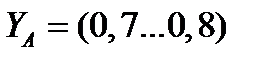

где  - коэффициент, учитывающий влияние двустороннего приложения нагрузки:

- коэффициент, учитывающий влияние двустороннего приложения нагрузки:

при одностороннем приложении нагрузки  ;

;

при двустороннем приложении нагрузки  .

.

4 ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ ПРИ ДЕЙСТВИИ МАКСИМАЛЬНОЙ НАГРУЗКИ

контактные  , МПа, (таблица 2.3);

, МПа, (таблица 2.3);

изгибные  , МПа, (таблица 2.3).

, МПа, (таблица 2.3).

Дата добавления: 2018-06-27; просмотров: 1056; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!

, МПа

, МПа , МПа

, МПа

, МПа

, МПа , МПа

, МПа 350

350