РАСЧЕТ ПЕРЕДАЧ С ГИБКОЙ СВЯЗЬЮ

3.1 РАСЧЕТ ЦЕПНЫХ ПЕРЕДАЧ

ИСХОДНЫЕ ДАННЫЕ

,

,  , кВт;

, кВт;  ,

,  , мин-1;

, мин-1;  ;

;  ,

,  , Н·м.

, Н·м.

Условия работы и расположение передачи.

Межосевое расстояние  , мм (выбирается из компоновки)

, мм (выбирается из компоновки)

ОПРЕДЕЛЯЕТСЯ:

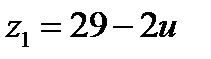

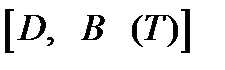

Число зубьев ведущей звездочки

Число зубьев ведомой звездочки

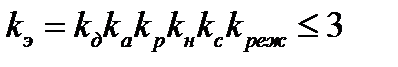

Коэффициент эксплуатации

где  - коэффициент, учитывающий динамичность передаваемой нагрузки (таблица 3.1);

- коэффициент, учитывающий динамичность передаваемой нагрузки (таблица 3.1);

- коэффициент, учитывающий длину цепи (межосевое расстояние) (таблица 3.2);

- коэффициент, учитывающий длину цепи (межосевое расстояние) (таблица 3.2);

- коэффициент, учитывающий способ регулировки цепи (таблица 3.3);

- коэффициент, учитывающий способ регулировки цепи (таблица 3.3);

- коэффициент, учитывающий наклон передачи к горизонту (таблица 3.4);

- коэффициент, учитывающий наклон передачи к горизонту (таблица 3.4);

- коэффициент, учитывающий качество передачи и условия ее работы (таблица 3.5);

- коэффициент, учитывающий качество передачи и условия ее работы (таблица 3.5);

- коэффициент, учитывающий режим работы передачи (таблица 3.6).

- коэффициент, учитывающий режим работы передачи (таблица 3.6).

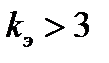

Если  , то изменить условия эксплуатации цепи.

, то изменить условия эксплуатации цепи.

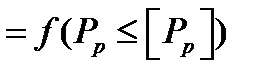

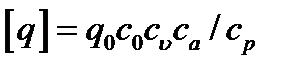

Расчетная мощность, передаваемая цепью, кВт

где  - коэффициент числа зубьев

- коэффициент числа зубьев

- коэффициент частоты вращения

- коэффициент частоты вращения

,

,  - число зубьев и частота вращения типовой передачи;

- число зубьев и частота вращения типовой передачи;  ; за

; за  принимают ближайшую к расчетной частоту вращения из ряда:

принимают ближайшую к расчетной частоту вращения из ряда:

50, 200, 400, 600, 800, 1000, 1200, 1600 мин-1

50, 200, 400, 600, 800, 1000, 1200, 1600 мин-1

- коэффициент, учитывающий число рядов цепи (таблица 3.7)

- коэффициент, учитывающий число рядов цепи (таблица 3.7)

Тип цепи  (таблицы 3.10 и 3.11).

(таблицы 3.10 и 3.11).

Параметры цепи:

- шаг, мм;

- шаг, мм;  - диаметр валика, мм;

- диаметр валика, мм;  - длина втулки, мм.

- длина втулки, мм.

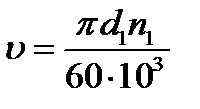

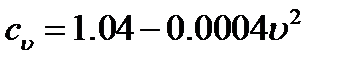

Скорость цепи, м/с

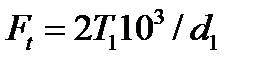

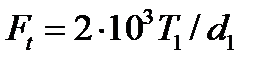

Окружное усилие, Н

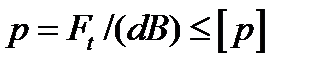

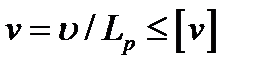

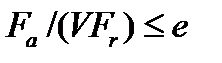

Удельное давление в шарнирах цепи, МПа

где  - допускаемые удельные давления (таблица 3.8).

- допускаемые удельные давления (таблица 3.8).

В случае невыполнения условия изменить тип цепи.

|

|

|

Тип смазки передачи  (таблица 3.9)

(таблица 3.9)

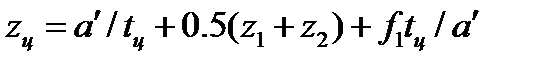

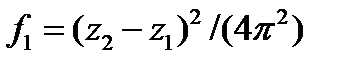

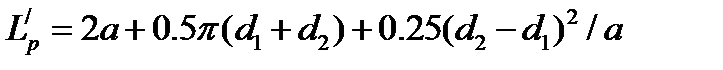

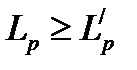

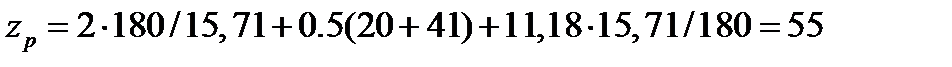

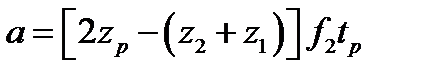

Число звеньев цепи или длина цепи, выраженная в шагах

где  , выбирается из компоновки привода

, выбирается из компоновки привода

- округляется до целого числа, желательно четного.

- округляется до целого числа, желательно четного.

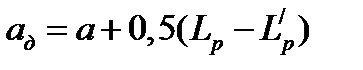

Расчетное межосевое расстояние при принятом  , мм

, мм

Действительное межосевое расстояние, мм

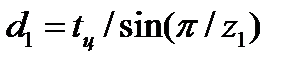

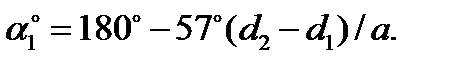

Делительные диаметры звездочек, мм

Число ударов цепи при набегании ее на зубья звездочек и сбегании с них, с-1

Допустимое значение

Коэффициент запаса прочности цепи

где  - сила разрушения цепи, кН

- сила разрушения цепи, кН

- нагрузка от центробежной силы, Н

- нагрузка от центробежной силы, Н

- сила от провисания цепи, Н

- сила от провисания цепи, Н

- коэффициент провисания цепи. При вертикальном расположении передачи

- коэффициент провисания цепи. При вертикальном расположении передачи  , при горизонтальном

, при горизонтальном  .

.

- масса одного метра цепи, кг/м; (таблицы 3.10 и 3.11)

- масса одного метра цепи, кг/м; (таблицы 3.10 и 3.11)

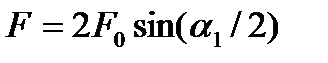

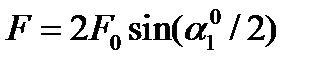

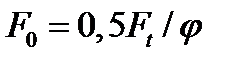

Сила, нагружающая вал передачи, Н

Таблица 3.1 – Значения коэффициента  , учитывающего динамичность передаваемой нагрузки

, учитывающего динамичность передаваемой нагрузки

| Нагрузка равномерная или близкая к ней |

|

| Нагрузка неравномерная |

|

| Нагрузка ударная |

|

Таблица 3.2 – Значение коэффициента  , учитывающего длину цепи

, учитывающего длину цепи

|

| Минимальное межосевое расстояние передачи

|

|

| |

|

|

Таблица 3.3 – Значение коэффициента  , учитывающего способ регулировки цепи

, учитывающего способ регулировки цепи

| Регулировка цепи осуществляется |

|

| перемещением оси одной из звездочек | 1,00 |

| оттяжными звездочками или нажимными роликами | 1,10 |

| не регулируется | 1,25 |

Таблица 3.4 – Значения коэффициента  , учитывающего наклон передачи к горизонту

, учитывающего наклон передачи к горизонту

|

|

|

| Линия центров звездочек наклонена к горизонту | |

| до 600 |

|

| больше 600 |

|

Таблица 3.5 – Значения коэффициента  , учитывающего качества смазки передачи и условия ее работы

, учитывающего качества смазки передачи и условия ее работы

| Условия работы | Смазка (таблица 11) |

|  , м/с , м/с

|

| без пыли | I | 0,80 | |

| II | 1,00 | ||

| запыленное | II | 1,30 | |

| III | 1,80 3,00 |  4 4

7 7

| |

| грязное | III | 3,00 6,00 |  4 4

7 7

|

| IV | 6,00 |  4 4

|

Таблица 3.6 – Значения коэффициента  , учитывающего режим работы передачи

, учитывающего режим работы передачи

| Работа передачи односменная |

|

| двухсменная |

|

| трехсменная |

|

Таблица 3.7 – Значение коэффициента  , учитывающего неравномерность распределения нагрузки по рядам цепи

, учитывающего неравномерность распределения нагрузки по рядам цепи

| Число рядов | 1 | 2 | 3 | 4 |

| 1,0 | 1,7 | 2,5 | 3,0 |

Таблица 3.8 – Допускаемые удельные давления  в шарнирах роликовых цепей

в шарнирах роликовых цепей

| Шаг цепи | Допускаемые удельные давления при частоте вращения малой звездочки | |||||||

| 50 | 200 | 400 | 600 | 800 | 1000 | 1200 | 1600 | |

| 12,7...15,875 | 35 | 31,5 | 28,5 | 26 | 24 | 22,5 | 21 | 18,5 |

| 19,05...25,4 | 35 | 30 | 26 | 23,5 | 21 | 19 | 17,5 | 15 |

| 31,75...38,1 | 35 | 29 | 24 | 21 | 18,5 | 16,5 | 15 | - |

| 44,45...50,8 | 35 | 26 | 21 | 17,5 | 15 | - | - | - |

Таблица 3.9 – Качество смазки цепных передач

|

|

|

| Качество смазки | Смазка цепных передач при скорости цепи | |||

| До 4 | До 7 | До 12 | Св. 12 | |

| I – хорошее | Капельная 10 кап/мин | В масляной ванне | Циркуляционная под давлением | Разбрызгиванием |

| II – удовлетворительное | Густая внутришарнирная Пропитка цепи через 120...180 ч | Капельная 20 кап/мин | В масляной ванне | Циркуляционная под давлением |

| III – недостаточное | Периодическая через 6...8 ч | |||

| IV – работа без смазки | Допускается при скорости цепи | |||

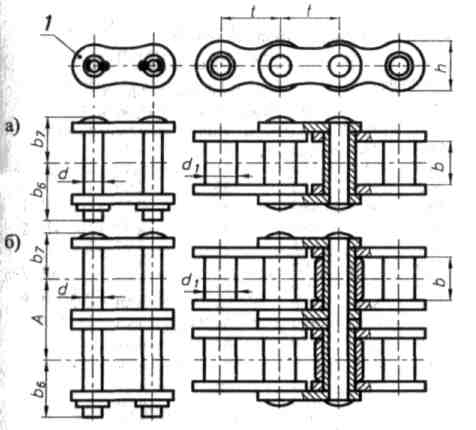

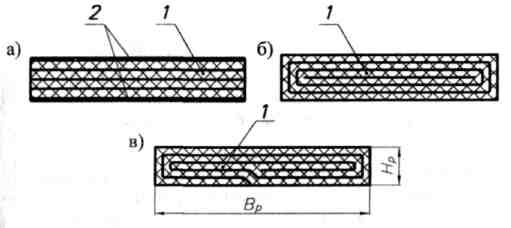

а) типа ПР (ПРА); б) типа 2ПР;

1 – звено соединительное; 2 – звено переходное; 3 – звено переходное двойное

Рисунок 3.1 – Приводные цепи.

а) типа ПВ; б) типа 2ПВ;

1 – звено соединительное

Рисунок 3.2 – Цепи приводные втулочные

1 – звено соединительное; 2 – звено переходное.

Рисунок 3.3 – Цепь приводная роликовая типа ПРД

Рисунок 3.4 – Цепь приводная роликовая с изогнутыми пластинами типа ПРИ

Таблица 3.10 – Размеры и параметры приводных роликовых цепей типа ПР, 2ПР, 3ПР, 4ПР

| Обозначение цепи | Размеры, мм | Разрушающ. сила F, кН | Масса m, кг/м | [PP], кВт, при частоте вращения малой звездочки n01, мин-1

| ||||||||||||||

| t | d | d1 | b | b6 | b7 | A | h | S, мм2 | ПР 2ПР 3ПР 4ПР | 50 | 200 400 | 600 | 800 1000 | 1200 1600 | ||||

| ПР-8-460 | 8,00 | 2,31 | 5,00 | 3,00 | 7 | 5 | - | 7,5 | 11 | 4,60 | 0,20 - - - | 0,10 | 0,32 0,57 | 0,78 | 0,95 1,12 | 1,25 1,47 | ||

| ПР-9,525-910 | 9,525 | 3,28 | 6,35 | 5,72 | 10 | 7 | - | 8,5 | 28 | 9,10 | 0,45 - - - | 0,18 | 0,62 1,11 | 1,52 | 1,87 2,19 | 2,45 2,88 | ||

| ПМ2.7-1000-1 | 12,7 | 3,66 | 7,75 | 2,40 | 6,3 | 4,2 | - | 10,0 | 13 | 10,0 | 0,30 - - - | 0,20 | 0,69 1,24 | 1,69 | 2,08 2,43 | 2,72 3,20 | ||

| ПР-12,7-900-2 | 12,7 | 3,66 | 7,75 | 3,30 | 7 | 5 | - | 10,0 | 22 | 9,00 | 0,35 - - - | 0,19 | 0,68 1,23 | 1,68 | 2,06 2,42 | 2,72 3,20 | ||

| ПР-12,7-1820-1 | 12,7 | 4,45 | 8,51 | 5,40 | 10 | 9 | - | 11,8 | 39 | 18,2 | 0,65 - - - | 0,35 | 1,27 2,29 | 3,13 | 3,86 4,52 | 5,06 5,95 | ||

| ПР-12,7-1820-2 ** | 12,7 | 4,45 | 8,51 | 7,75 | 11 | 10 | 13,92 | 11,8 | 50 | 18,2 | 0,75 1,4 2,0 - | 0,45 | 1,61 2,91 | 3,98 | 4,90 5,74 | 6,43 7,35 | ||

| ПР-15,875-2300-1 | 15,875 | 5,08 | 10,16 | 6,48 | 11 | 9 | - | 14,8 | 51 | 23,0 | 0,80 - - - | 0,57 | 2,06 3,72 | 5,08 | 6,26 7,34 | 8,22 9,65 | ||

| ПР-15,875-2300-2 ** | 15,875 | 5,08 | 10,16 | 9,65 | 13 | 11 | 16,59 | 14,8 | 67 | 23,0 | 1,0 1,9 2,8 - | 0,75 | 2,70 4,88 | 6,67 | 8,22 9,63 | 10,8 12,7 | ||

| ПР-19,05-3180 ** *** | 19,05 | 5,94 | 11,91 | 12,70 | 18 | 15 | 22,78 | 18,2 | 105 | 31,8 | 1,9 2,9 4,3 5,75 | 1,41 | 4,80 8,38 | 11,4 | 13,5 15,3 | 16,9 19,3 | ||

| ПР-25,4-6000 * ** *** | 25,4 | 7,92 | 15,88 | 15,88 | 22 | 17 | 29,29 | 24,2 | 179 | 60,0 | 2,6 5,0 7,5 10,9 | 3,20 | 11,0 19,0 | 25,7 | 31,0 35,0 | 38,0 44,0 | ||

| ПР-31,75-8900 * ** *** | 31,75 | 9,53 | 19,05 | 19,05 | 24 | 22 | 35,76 | 30,2 | 262 | 89,0 | 3,8 7,3 11,0 14,7 | 5,83 | 19,3 32,0 | 42,0 | 49,0 55,0 | 60,0 - | ||

| ПР-38,1-12700 * ** *** | 38,1 | 11,10 | 22,23 | 25,40 | 30 | 28 | 45,44 | 36,2 | 394 | 127,0 | 5,5 11 16,5 22 | 10,5 | 35,0 58,0 | 76,0 | 89,0 99,0 | 108 - | ||

| ПР-44,45-17240* ** | 44,45 | 12,70 | 25,40 | 25,40 | 34 | 28 | 48,87 | 42,4 | 473 | 172,4 | 7,5 14,4 21,7 - | 14,7 | 44,0 71,0 | 88,0 | 101 - | - - | ||

| ПР-50,8-22700 * ** *** | 50,8 | 14,27 | 28,58 | 31,75 | 38 | 34 | 58,55 | 48,3 | 645 | 227,0 | 9,7 19,1 28,3 38 | 23,0 | 68,0 110 | 138 | 157 - | - - | ||

| ПР-63,5-35400 | 63,5 | 19,84 | 39,68 | 38,10 | 48 | 41 | - | 60,4 | 1089 | 354,0 | 16 - - - | - | - - | - | - - | - - | ||

Таблица 3.11 – Размеры и параметры втулочных и роликовых цепей типа ПВ, 2ПВ, ПРД, ПРИ

| Обозначение цепи | Размеры, мм | Разрушающ. сила F, кН | Масса m, кг/м | [PP], кВт, при частоте вращения малой звездочки n01, мин-1 | ||||||||||||

| t | d | d1 | b | b6 | b7 | A | h | S, мм2 | 50 | 200 400 | 600 | 800 1000 | 1200 1600 | |||

| ПВ-9,525-1150 | 9,525 | 3,59 | 5,00 | 7,60 | 10 | 8,50 | - | 8,80 | 40 | 11,5 | 0,50 | 0,18 | 0,62 1,11 | 1,52 | 1,87 2,19 | 2,45 2,88 |

| ПВ-9,525-1300 | 9,525 | 4,45 | 6,00 | 9,52 | 12 | 9,20 | - | 9,85 | 56 | 13,0 | 0,65 | 0,20 | 0,70 1,13 | 172 | 2,11 2,47 | 2,77 3,25 |

| 2ПВ-9,525-2000 | 9,525 | 4,45 | 6,00 | 5,20 | 8,5 | 8,25 | 10,75 | 9,85 | 112 | 20,0 | 1,00 | 0,30 | 1,05 1,89 | 2,58 | 3,20 3,72 | 4,16 4,90 |

| ПРД-31,75-2300 | 31,75 | 5,08 | 10,16 | 9,65 | 13 | 9 | - | 14,8 | 67 | 23,0 | 0,60 | 0,75 | 2,70 4,88 | 6,67 | 8,22 9,63 | 10,8 12,7 |

| ПРД-38,1-3180 | 38,10 | 5,94 | 11,91 | 12,70 | 17 | 14 | - | 18,2 | 105 | 31,8 | 1,10 | 1,41 | 4,80 8,38 | 11,4 | 13,5 15,3 | 16,9 19,3 |

| ПРД-38,0-3000 | 38,00 | 7,92 | 15,88 | 22,00 | 23 | 19 | - | 21,3 | 224 | 30,0 | 1,87 | 1,60 | 5,50 9,50 | 12,8 | 15,5 17,5 | 19,0 22,0 |

| ПРД-38,0-4000 | 38,00 | 7,92 | 15,88 | 22,00 | 26 | 21 | - | 21,3 | 237 | 40,0 | 2,10 | 2,40 | 8,25 14,2 | 19,2 | 23,2 26,2 | 28,5 33,0 |

| ПРД-50,8-6000 | 50,80 | 7,92 | 15,88 | 15,88 | 22 | 17 | - | 24,2 | 179 | 60,0 | 1,90 | 3,20 | 11,0 19,0 | 25,7 | 31,0 35,0 | 38,0 44,0 |

| ПРД-63,5-8900 | 63,50 | 9,53 | 19,05 | 19,05 | 24 | 22 | - | 30,2 | 262 | 89,0 | 2,60 | 5,83 | 19,3 32,0 | 42,0 | 49,0 55,0 | 60,0 - |

| ПРД-76,2-12700 | 76,20 | 11,1 | 22,23 | 25,40 | 30 | 27 | - | 36,2 | 395 | 127 | 3,80 | 10,5 | 35,0 58,0 | 76,0 | 89,0 99,0 | 108 - |

| ПРИ-78,1-36000 | 78,1 | 17,15 | 33,3 | 38,1 | 51 | 51 | - | 45,5 | 1029 | 360 | 14,5 | 23,0 | 68,0 110 | 138 | 157 - | - - |

| ПРИ-78,1-40000 | 78,1 | 19,00 | 40,0 | 38,1 | 51 | 51 | - | 56,0 | 1131 | 400 | 19,8 | - | - - | - | - - | - - |

| ПРИ-103,2-65000 | 103,2 | 24,00 | 46,0 | 49,0 | 73 | 62 | - | 60,0 | 1968 | 650 | 28,8 | - | - - | - | - - | - - |

| ПРИ-140-120000 | 140,0 | 36,00 | 65,0 | 80,0 | 94 | 88 | - | 90,0 | 4320 | 1200 | 63,0 | - | - - | - | - - | - - |

РАСЧЕТ РЕМЕННЫХ ПЕРЕДАЧ

3.2.1 РАСЧЕТ ОСНОВНЫХ ПАРАМЕТРОВ ПЛОСКОРЕМЕННЫХ ПЕРЕДАЧ

ИСХОДНЫЕ ДАННЫЕ

,

,  , кВт;

, кВт;  ,

,  , мин-1;

, мин-1;  ;

;  ,

,  , Н·м.

, Н·м.

Конструкция и материал ремня.

Условия работы и расположение передачи.

Межосевое расстояние  , мм (выбирается из компоновки).

, мм (выбирается из компоновки).

ОПРЕДЕЛЯЮТСЯ:

1 Диаметр ведущего шкива, мм.

1.1 для резиново-тканевых и капроновых с полиамидным покрытием ремней

;

;

1.2 для полиамидных кордленточных ремней

;

;

при

при  мин-1;

мин-1;

при

при  мин-1;

мин-1;

2 По таблице 3.12 выбирают расчетный диаметр ведущего шкива, мм  (первый больший)

(первый больший)

Диаметр ведомого шкива, мм  . Действительный диаметр, мм

. Действительный диаметр, мм  (таблица 3.12) (первый меньший).

(таблица 3.12) (первый меньший).

3 Действительное передаточное число передачи  ;

;

где  - коэффициент упругого скольжения;

- коэффициент упругого скольжения;

4 Рекомендуемое межосевое расстояние, мм  (таблица 3.13);

(таблица 3.13);  .

.

5 Расчетная длинна ремня, мм

Действительная длинна ремня, мм

- для ремней, поставляемых в виде рулонов, должна учитывать величину  , необходимую для соединения ремня

, необходимую для соединения ремня  (

(  )

)

- для ремней, поставляемых мерной длиною,  , где

, где  (таблицы 3.14 или 3.15)

(таблицы 3.14 или 3.15)

В этом случае действительное межосевое расстояние передачи, мм  .

.

6 Угол обхвата ремнем ведущего шкива, град.

Значение коэффициента, учитывающего влияние угла обхвата на ведущем шкиве

(таблица 3.16)

(таблица 3.16)

7 Скорость ремня, м/с  .

.

Значение коэффициента, учитывающего влияние центробежных сил

(таблица 3.17)

(таблица 3.17)

8 Число пробегов ремня, с-1  .

.

Для соединяемых ремней  с-1;

с-1;

для ремней мерной длины  с-1.

с-1.

9 Окружное усилие, Н  ;

;

10 Номинальное удельное окружное усилие, Н/мм  , передаваемое ремнями (при

, передаваемое ремнями (при  ,

,  м/с, односменном легком режиме работы, горизонтальном расположении передачи) (таблица 3.18)

м/с, односменном легком режиме работы, горизонтальном расположении передачи) (таблица 3.18)

11 Допускаемое удельное окружное усилие  в реальных условиях эксплуатации, Н/мм

в реальных условиях эксплуатации, Н/мм

;

;

где  - коэффициент, учитывающий вид передачи и угол наклона межосевой линии к горизонту (таблица 3.19)

- коэффициент, учитывающий вид передачи и угол наклона межосевой линии к горизонту (таблица 3.19)

- коэффициент, учитывающий динамичность нагружения передачи и режим его работы (таблица 3.20)

- коэффициент, учитывающий динамичность нагружения передачи и режим его работы (таблица 3.20)

12 Ширина ремня, мм  . (

. (  ).

).

Величину  округляют до ближайшего большего стандартного значения

округляют до ближайшего большего стандартного значения  (таблицы 3.14, 3.15 или 3.21) с проверкой для резинотканевых ремней соответствия ширины

(таблицы 3.14, 3.15 или 3.21) с проверкой для резинотканевых ремней соответствия ширины  и числа несущих слоев ремня

и числа несущих слоев ремня  .

.

13 Толщина ремня, мм  (таблицы 3.14, 3.15 или 3.22)

(таблицы 3.14, 3.15 или 3.22)

14 Сила, нагружающая валы передачи, Н  ;

;

где  - предварительное натяжение ремня, Н;

- предварительное натяжение ремня, Н;

- окружное усилие, Н

- окружное усилие, Н

- коэффициент тяги:

- коэффициент тяги:

- для ремней прорезиненных  ,

,

- для ремней с полиамидным покрытием  .

.

Таблица 3.12 – Диаметры шкивов  плоскоременных передач

плоскоременных передач

| ..., 40, 45, 50, 56, 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, |

| 224, 250, 280, 315, 355, 400, 450, 500, 560, 630, 710, 800, 900, 1000, ... |

Таблица 3.13 – Рекомендуемые межосевые расстояния  для плоскоременных передач

для плоскоременных передач

| 1,0 | 2,0 | 3,0 | 4,0 | 5,0 | 6,0 |

, мм , мм

|

|

|

|

|

|

|

Таблица 3.14 – Основные размеры синтетических ремней

Ширина  , мм , мм

| Толщина  , мм , мм

| Внутренняя длина  , мм , мм

|

| 10 | 0,5 | 250, 260, 280, 300, 320, 340, 350, 380, 400 |

| 15 | 0,5 | 420, 450, 480, 500, 530, 560, 600, 630, 670 |

| 20 | 0,5 | 710, 750, 800, 850, 900, 950 |

| 25 | 0,5 | 1000, 1060, 1120, 1180, 1250, 1320, 1400 |

| 30 | 0,7 | 1500, 1600, 1700, 1800, 1900, 2000 |

| 40 | 0,7 | 2120, 2240, 2360, 2500, 2650, 2800 |

| 50 | 0,7 | 3000, 3150, 3350 |

| 60 | 0,7 | |

| 80 | 0,7 | |

| 100 | 0,7 |

Таблица 3.15 – Основные размеры кордшнуровых плоских ремней

Ширина  , мм , мм

| Толщина  , мм , мм

| Внутренняя длина  , мм , мм

|

| 30 | 2,2 | 500, 550, 600, 650, 700 |

| 40 | 2,2 | 750, 800, 850, 900, 1000 |

| 50 | 2,2 | 1050, 1100, 1150, 1200, 1250 |

| 60 | 2,8 | 1700, 1800, 2000, 2500, 3000 |

Таблица 3.16 – Значения коэффициента  , учитывающего влияние угла обхвата

, учитывающего влияние угла обхвата

| 220 | 210 | 220 | 190 | 180 | 170 | 160 | 150 | 140 |

| 1,08 | 1,06 | 1,04 | 1,02 | 1,00 | 0,98 | 0,95 | 0,92 | 0,89 |

Таблица 3.17 – Значение коэффициента  , учитывающего влияние центробежных сил

, учитывающего влияние центробежных сил

Скорость ремня  , м/с , м/с

| 5 | 7 | 10 | 12 | 15 | 20 | 25 | 30 |

| 1,03 | 1,02 | 1,0 | 0,98 | 0,95 | 0,88 | 0,79 | 0,68 |

Таблица 3.18 – Номинальное удельное окружное усилие  , передаваемое ремнями

, передаваемое ремнями

| Ремни прорезиненные из ткани БКНЛ_65 и бельтинга Б-820 | |||||

| Число несущих слоев |

|

| |||

| 2,00 | 2,25 | 2,50 | 3,00 | ||

| 2 | 80

100

125 125

| 5,0 5,2 5,3 | 5,4 5,6 5,7 | 5,8 6,0 6,1 | 6,6 6,8 6,9 |

| 3 | 125

260

200 200

| 8,1 7,3 7,5 | 7,3 8,5 8,7 | 8,8 9,1 9,3 | 10,0 10,3 10,5 |

| 4 | 180

224

280 280

| 10,2 10,5 10,7 | 11,1 11,4 11,6 | 12,0 12,3 12,5 | 13,4 13,8 14,1 |

| 5 | 250

315

400 400

| 12,7 13,0 13,2 | 14,0 14,4 14,6 | 15,1 15,5 15,8 | 17,0 17,4 17,7 |

| Ремни кордшнуровые прорезиненные | |||||

| 100 180 220 | 2,5 4,5 6,5 | ||||

| Ремни капроновые с полиамидным покрытием | |||||

| 100...200 | 1,0 | ||||

| Ремни кордленточные полиамидные | |||||

| 100 180 220 | 2,0...6,5 2,5...7,0 3,0...9,0 | ||||

Таблица 3.19 – Значения коэффициента  , учитывающего вид передачи и угол наклона межосевой линии к горизонту

, учитывающего вид передачи и угол наклона межосевой линии к горизонту

|

| |||

| Открытая передача с натяжением ремня за счет его упругости при угле наклона межосевой линии к горизонту | Передача с автоматическим натяжением ремня | ||

| 00...600 | 600...800 | 800...900 | |

| 1,0 | 0,9 | 0,8 | 1,0 |

Таблица 3.20 – Значения коэффициента  , учитывающего динамичность нагружения передачи и режим ее работы

, учитывающего динамичность нагружения передачи и режим ее работы

| Режим работы |

| ||||||||

| 1 | 2 | 3 | 1 | 2 | 3 | 1 | 2 | 3 | |

| I | II | III | |||||||

| Легкий | 1,0 | 1,1 | 1,4 | 1,1 | 1,2 | 1,5 | 1,2 | 1,4 | 1,6 |

| Средний | 1,0 | 1,2 | 1,5 | 1,2 | 1,4 | 1,6 | 1,3 | 1,5 | 1,7 |

| Тяжелый | 1,2 | 1,3 | 1,6 | 1,3 | 1,5 | 1,7 | 1,4 | 1,6 | 1,9 |

| Очень тяжелый | 1,3 | 1,5 | 1,7 | 1,4 | 1,6 | 1,8 | 1,5 | 1,7 | 2,0 |

| I – Электродвигатели переменного тока общепромышленного применения, электродвигатели постоянного тока шунтовые, турбины; II – Электродвигатели постоянного тока компаундные, ДВС при III – Электродвигатели переменного тока с повышенным пусковым моментом, электродвигатели постоянного тока сериесные, ДВС при | |||||||||

Таблица 3.21 – Ширина  и число несущих слоев

и число несущих слоев  резинотканевых ремней

резинотканевых ремней

, мм , мм

| 20, 25, 30, 40, 50, 63, 71 | 80, 90, 100, 112 | 125, 160, 180, 200, ... |

, шт , шт

| 2...5 | 3...6 | 4...6 |

Таблица 3.22 – Толщина  и число несущих слоев

и число несущих слоев  резинотканевых ремней и рекомендуемые диаметры шкивов

резинотканевых ремней и рекомендуемые диаметры шкивов

| Число слоев | Бельтинг Б-800 и Б-820 | БКНЛ-65 и БКНЛ-65-2 | ||||||

| с обкладками | без обкладок | с обкладками | без обкладок | |||||

,

мм ,

мм

|  , мм , мм

|  ,

мм ,

мм

|  , мм , мм

|  ,

мм ,

мм

|  , мм , мм

|  ,

мм ,

мм

|  , мм , мм

| |

| 2 | 3,0 | 90 | 2,5 | 80 | - | - | - | - |

| 3 | 4,5 | 140 | 3,75 | 112 | 3,6 | 112 | 3,0 | 90 |

| 4 | 6,0 | 180 | 5,0 | 140 | 4,8 | 140 | 4,0 | 112 |

| 5 | 7,5 | 224 | 6,25 | 180 | 6,0 | 180 | 5,0 | 140 |

| 6 | 9,0 | 280 | 7,5 | 224 | 7,2 | 200 | 6,0 | 180 |

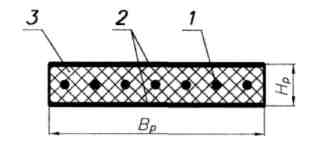

а) нарезная (тип А) с обкладками; б) послойно завернутая (тип Б) с обкладкой (без обкладок); в) спирально завернутая (тип В) без обкладок; 1 – слои корд-ткани; 2 – обкладки.

Рисунок 3.5 – Конструкции резиновых плоских ремней.

1 – кордшнуры; 2 – обкладки; 3 – резиновый наполнитель

Рисунок 3.6 – Конструкция кордшнуровых плоских ремней.

1 – капроновая ткань с полиамидной пропиткой; 2 – пленка на основе полиамида с нитрильным каучуком; 3 – наполнитель (резина).

Рисунок 3.7 – Конструкция капроновых плоских ремней с полиамидным покрытием.

1 – кордлента; 2 – адгезионный слой; 3 – полиамидное защитное покрытие

Рисунок 3.8 – Конструкция кордленточных полиамидных плоских ремней.

3.2.2 РАСЧЕТ ОСНОВНЫХ ПАРАМЕТРОВ КЛИНОРЕМЕННЫХ ПЕРЕДАЧ

ИСХОДНЫЕ ДАННЫЕ

,

,  , кВт;

, кВт;  ,

,  , мин-1;

, мин-1;  ;

;  ,

,  , Н·м.

, Н·м.

Условия работы и расположение передачи.

Межосевое расстояние  , мм (выбирается из компоновки).

, мм (выбирается из компоновки).

ОПРЕДЕЛЯЮТСЯ:

1 Сечение ремня и размеры сечения (рисунок 3.8 а и 3.9 а):

- сечение ремня  (таблица 3.23) или

(таблица 3.23) или

- сечение ремня  (рисунок 3.8 б и 3.9 б),

(рисунок 3.8 б и 3.9 б),

где  - расчетный передаваемый момент, Н·м;

- расчетный передаваемый момент, Н·м;

- расчетная передаваемая мощность, кВт;

- расчетная передаваемая мощность, кВт;

- коэффициент, учитывающий динамичность нагружения передачи и режим ее работы (таблица 3.24).

- коэффициент, учитывающий динамичность нагружения передачи и режим ее работы (таблица 3.24).

Рисунок 3.8 – Параметры поперечных Рисунок 3.9 – Параметры поперечных

сечений (а) и диаграмма их выбора (б) сечений (а) и диаграмма их выбора (б)

для клиновых ремней нормального сечения для клиновых ремней узкого сечения

2 Минимальный расчетный диаметр ведущего шкива, мм  (таблица 3.23). Действительный диаметр

(таблица 3.23). Действительный диаметр  (первый больший) (таблица 3.25).

(первый больший) (таблица 3.25).

3 Диаметр ведомого шкива, мм  . Действительный диаметр, мм

. Действительный диаметр, мм  (таблица 3.25) (первый меньший).

(таблица 3.25) (первый меньший).

4 Действительное передаточное число проектируемой передачи  ,

,

где  - коэффициент упругого скольжения.

- коэффициент упругого скольжения.

5 Минимальное межосевое расстояние, мм

,

,

6 Расчетная длина ремня, мм

Действительная длина ремня, мм  (таблица 3.26)

(таблица 3.26)

7 Межцентровое расстояние, мм

8 Коэффициент, учитывающий длину ремня,

(таблица 3.26)

(таблица 3.26)

9 Угол обхвата ремнем меньшего шкива, град

,

,  (таблица 3.16)

(таблица 3.16)

10 Скорость ремня, м/с  .

.

11 Число ремней передачи, шт

где P0 – мощность, передаваемая одним ремнем, кВт.

(таблица 3.27 или 3.28);

(таблица 3.27 или 3.28);

- коэффициент, учитывающий число ремней в передаче.

- коэффициент, учитывающий число ремней в передаче.  (таблица 3.29). Предварительно можно принять

(таблица 3.29). Предварительно можно принять  , а потом уточнить.

, а потом уточнить.

- число целое (таблица 3.23)

- число целое (таблица 3.23)

12 Сила, нагружающая валы передачи, Н

где  - предварительное натяжение ремня, Н

- предварительное натяжение ремня, Н

- окружное усилие, Н

- окружное усилие, Н

- коэффициент натяги,

- коэффициент натяги,

Таблица 3.23 – Размеры и параметры поперечных сечений клиновых ремней

| Обозначение сечения ремня |

Н·м |

| Количество ремней | Размеры, мм | ||||

|

|

|

| |||||

| Нормальные сечения | Z (O) A B (Б) C (В) D (Г) ... | <30 15...60 50...150 120...600 450...2400 | 63 90 125 200 315 | 2...4 2...5 2...6 2...7 2...7 | 8,5 11,0 14,0 19,0 27,0 | 10 13 17 22 32 | 6 8 11 14 19 | 2,1 2,8 4,0 4,8 6,9 |

| Узкие сечения | УО УА УБ УВ | <150 90...400 300...2000 >1500 | 63 90 140 224 | 2...4 2...4 2...5 2...5 | 8,5 11,0 14,0 19,0 | 10 13 17 22 | 8 10 13 18 | 2,0 2,8 3,5 4,8 |

Таблица 3.24 – Значения коэффициента  , учитывающего динамичность нагружения передачи и режим ее работы

, учитывающего динамичность нагружения передачи и режим ее работы

| Режим работы |

| ||||||||

| 1 | 2 | 3 | 1 | 2 | 3 | 1 | 2 | 3 | |

| I | II | III | |||||||

| Легкий | 1,0 | 1,1 | 1,4 | 1,1 | 1,2 | 1,5 | 1,2 | 1,4 | 1,6 |

| Средний | 1,0 | 1,2 | 1,5 | 1,2 | 1,4 | 1,6 | 1,3 | 1,5 | 1,7 |

| Тяжелый | 1,2 | 1,3 | 1,6 | 1,3 | 1,5 | 1,7 | 1,4 | 1,6 | 1,9 |

| Очень тяжелый | 1,3 | 1,5 | 1,7 | 1,4 | 1,6 | 1,8 | 1,5 | 1,7 | 2,0 |

| I – Электродвигатели переменного тока общепромышленного применения, электродвигатели постоянного тока шунтовые, турбины; II – Электродвигатели постоянного тока компаундные, ДВС при III – Электродвигатели переменного тока с повышенным пусковым моментом, электродвигатели постоянного тока сериесные, ДВС при | |||||||||

Таблица 3.25 – Расчетные диаметры шкивов  клиноременных передач, мм

клиноременных передач, мм

| ..., 40, 45, 50, 56, 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, |

| 224, 250, 280, 315, 355, 400, 450, 500, 560, 630, 710, 800, 900, 1000, ... |

Таблица 3.26 – Длины ремней  и значения коэффициента

и значения коэффициента  , учитывающего длину ремня

, учитывающего длину ремня

, мм , мм

| О | А | Б | В | Г |

| 400 | 0,49 | ||||

| 450 | 0,53 | ||||

| 500 | 0,58 | ||||

| 560 | 0,63 | 0,71 | |||

| 630 | 0,68 | 0,74 | |||

| 710 | 0,73 | 0,77 | |||

| 800 | 0,78 | 0,80 | |||

| 900 | 0,84 | 0,83 | 0,80 | ||

| 1000 | 0,88 | 0,86 | 0,82 | ||

| 1120 | 0,93 | 0,89 | 0,85 | ||

| 1250 | 0,98 | 0,92 | 0,87 | ||

| 1400 | 1,03 | 0,95 | 0,90 | ||

| 1600 | 1,08 | 0,98 | 0,93 | ||

| 1800 | 1,13 | 1,02 | 0,95 | 0,85 | |

| 2000 | 1,18 | 1,04 | 0,98 | 0,87 | |

| 2240 | 1,23 | 1,07 | 1,00 | 0,90 | |

| 2500 | 1,27 | 1,10 | 1,02 | 0,92 | |

| 2800 | 1,13 | 1,05 | 0,94 | ||

| 3150 | 1,16 | 1,07 | 0,97 | 0,89 | |

| 2550 | 1,20 | 1,10 | 0,99 | 0,91 | |

| 4000 | 1,23 | 1,13 | 1,01 | 0,93 | |

| 4500 | 1,15 | 1,04 | 0,95 | ||

| 5000 | 1,17 | 1,06 | 0,97 |

Таблица 3.27 – Номинальная мощность  , передаваемая одним клиновым ремнем нормального сечения

, передаваемая одним клиновым ремнем нормального сечения

| Сечение ремня |

|

| |||||

| 3 | 5 | 10 | 15 | 20 | 25 | ||

| Z(O) | 63 71 80 90 100 112 | 0,31 0,37 0,40 0,44 0,46 0,48 | 0,49 0,56 0,62 0,67 0,70 0,78 | 0,82 0,95 1,07 1,16 1,24 1,32 | 1,03 1,22 1,41 1,56 1,67 1,80 | 1,11 1,37 1,60 1,73 1,97 2,12 | - 1,40 1,65 1,90 2,10 2,30 |

| A | 90 100 112 125 140 160 180 | 0,56 0,62 0,70 0,74 0,80 0,85 0,88 | 0,84 0,95 1,05 1,15 1,23 1,32 1,38 | 1,39 1,60 1,82 2,00 2,18 2,35 2,47 | 1,75 2,07 2,39 2,66 2,91 3,20 3,39 | 1,88 2,31 2,74 3,10 3,44 3,80 4,05 | - 2,29 2,82 3,27 3,70 4,12 4,47 |

| B(Б) | 125 140 160 180 200 224 250 280 | 0,82 1,07 1,20 1,30 1,40 1,47 1,54 1,57 | 1,39 1,61 1,83 2,01 2,15 2,26 2,39 2,50 | 2,26 2,70 3,15 3,51 3,79 4,05 4,29 4,50 | 2,80 3,45 4,13 4,66 5,08 5,45 5,85 6,15 | - 3,83 4,74 5,44 6,00 6,50 7,00 7,40 | - - 4,88 5,76 6,43 7,05 7,70 8,20 |

| C(В) | 200 224 250 280 315 355 400 450 | 1,85 2,08 2,28 2,46 2,63 2,76 2,89 3,00 | 2,77 3,15 3,48 3,78 4,07 4,32 4,54 4,70 | 4,59 5,25 6,02 6,63 7,19 7,70 8,10 8,50 | 5,80 6,95 7,94 8,86 9,71 10,5 11,1 11,7 | 6,33 7,86 9,18 10,4 11,5 12,6 13,3 14,2 | - 7,95 9,60 11,1 12,5 13,8 15,0 15,9 |

Таблица 3.28 - Номинальная мощность  , передаваемая одним клиновым ремнем узкого сечения

, передаваемая одним клиновым ремнем узкого сечения

| Сечение ремня |

|

| |||||

| 5 | 6 | 7 | 8 | 10 | 12 | ||

| УО | 63

80

100

125

140 140

| 0,81 0,87 0,98 1,01 1,07 | 0,96 1,04 1,17 1,21 1,27 | 1,12 1,21 1,36 1,41 1,49 | 1,28 1,38 1,59 1,60 1,70 | 1,58 1,70 1,92 1,98 2,10 | 1,87 2,02 2,28 2,35 2,49 |

| УА | 71

90

112

140

180 180

| 1,20 1,30 1,40 1,50 1,61 | 1,43 1,56 1,67 1,79 1,92 | 1,67 1,81 1,94 2,09 2,24 | 1,90 2,06 2,22 2,38 2,54 | 2,35 2,55 2,74 2,94 3,14 | 2,78 3,02 3,24 3,48 3,72 |

| УБ | 112

140

180

224 224

| 1,99 2,24 2,60 2,76 | 2,38 2,68 3,11 3,30 | 2,77 3,12 3,62 3,82 | 3,16 3,56 4,14 4,36 | 3,90 4,40 5,10 5,40 | 4,62 5,21 6,04 6,40 |

Таблица 3.29 – Значения коэффициента  , учитывающего число ремней

, учитывающего число ремней

| Число ремней | 2 | 3 | 4 | 5...6 | Св. 6 |

| 0,80...0,85 | 0,70...0,82 | 0,76...0,80 | 0,75...0,79 | 0,75 |

а) кордтканевая (ремни нормальные); б) кордшнуровая (ремни узкие);

1 – кордткань; 2 – кордшнур; 3 – обкладка; 4 – наполнитель (резина)

Рисунок 3.10 – Конструкции клиновых ремней.

3.2.3 РАСЧЕТ ОСНОВНЫХ ПАРАМЕТРОВ ЗУБЧАТО-РЕМЕННЫХ ПЕРЕДАЧ

ИСХОДНЫЕ ДАННЫЕ

,

,  , кВт;

, кВт;  ,

,  , мин-1;

, мин-1;  ;

;  ,

,  , Н·м.

, Н·м.

Условия работы передачи.

Межосевое расстояние  , мм (выбирается из компоновки).

, мм (выбирается из компоновки).

ОПРЕДЕЛЯЮТСЯ:

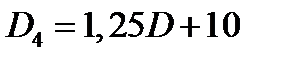

1 Модуль ремня с трапецеидальными зубьями, мм  , (рисунок 3.11),

, (рисунок 3.11),

где  - расчетная передаваемая мощность, кВт;

- расчетная передаваемая мощность, кВт;

- коэффициент, учитывающий динамичность нагружения передачи и режим ее работы (таблица 3.24).

- коэффициент, учитывающий динамичность нагружения передачи и режим ее работы (таблица 3.24).

2 Шаг зубьев, мм  .

.

3 Размеры ремня (рисунок 3.12, таблица 3.30)

4 Минимальное число зубьев ведущего шкива, шт  (таблица 3.31).

(таблица 3.31).

5 Число зубьев ведомого шкива  .

.  - целое число

- целое число

6 Действительное передаточное число

7 Диаметры шкивов, мм

8 Минимальное межосевое расстояние:

,

,  .

.  - (таблица 3.30).

- (таблица 3.30).

9 Число зубьев ремня  :

:

- для

;

;

- для

где  .

.  - целое число (таблица 3.32)

- целое число (таблица 3.32)

Тогда

10 Межосевое расстояние передачи при выбранном  , мм:

, мм:

- для

;

;

- для

,

,

где  - коэффициент (таблица 3.33)

- коэффициент (таблица 3.33)

11 Угол обхвата ремнем ведущего шкива, град

12 Число зубьев на дуге обхвата, шт

13 Ширина ремня, мм

где  - коэффициент, учитывающий динамичность нагружения передачи и режим ее работы (таблица 3.24).

- коэффициент, учитывающий динамичность нагружения передачи и режим ее работы (таблица 3.24).

- мощность, передаваемая одним зубом ремня шириной 1 мм в стандартном режиме, (рисунок 3.13).

- мощность, передаваемая одним зубом ремня шириной 1 мм в стандартном режиме, (рисунок 3.13).

Полученная величина  округляется до ближайшего большего значения (таблица 3.32)

округляется до ближайшего большего значения (таблица 3.32)

14 Сила, нагружающая вал передачи, Н

где  - окружное усилие, Н.

- окружное усилие, Н.

Рисунок 3.11 – диаграмм для выбора модуля зубчатого ремня

Рисунок 3.12 – Диаграмма для выбора шага зубчатого ремня

Рисунок 3.13 – Параметры зубчатого ремня

Рисунок 3.14 – Мощность передаваемая одним зубом ремня шириной 1 мм в стандартном режиме

Таблица 3.30 – Размеры и параметры зубчатых ремней с трапецеидальными зубьями

| Определяющий параметр | Величина, обозначение |

| Размеры, мм | |||||||

|

|

|

|

|

|

| ||||

| ОСТ |

| 1,0 1,5 2,0 3,0 4,0 5,0 7,0 10,0 | 3,14 4,71 6,28 9,42 12,57 15,71 21,99 31,42 | 1,6 2,2 3,0 4,0 5,0 6,5 11,0 15,0 | 0,4 0,4 0,6 0,6 0,8 0,8 0,8 0,8 | 0,8 1,2 1,5 2,0 2,5 3,5 6,0 9,0 | 1,0 1,5 1,8 3,2 4,4 5,0 8,0 12,0 | 0,2 0,3 0,4 0,5 1,0 1,2 1,5 2,0 | 0,2 0,3 0,4 0,5 1,0 1,2 1,2 1,5 | 50  50

50  50

50  40

40  40

40  40

40  40

40  40

40

|

Таблица 3.31 – Минимальное количество зубьев ведущего шкива

|

|

| ||||||||

MXL

MXL

|  XL

XL

|

|  L

L

|  H

H

|

|

|  XH

XH

|  XXH

XXH

| |

| До 1000 | 10 | 12 | 12 | 14 | 16 | 18 | 18 | 22 | 22 |

| 1500 | 10 | 12 | 12 | 14 | 16 | 18 | 18 | 24 | 24 |

| 2000 | 10 | 12 | 12 | 14 | 16 | 18 | 20 | 26 | 26 |

| 2500 | 10 | 12 | 12 | 16 | 18 | 20 | 20 | 28 | 30 |

| 3000 | 10 | 12 | 12 | 16 | 18 | 20 | 20 | 30 | 30 |

| Более 3000 | 10 | 12 | 12 | 16 | 18 | 20 | 20 | 34 | 34 |

|

| |||||||||

1 – кордшнур; 2 – тело ремня; 3 – тканевая обкладка.

Рисунок 3.15 – Конструкция ремня с трапецеидальными зубьями.

Таблица 3.32 – Стандартные ширины ремней  и длины ремней, выраженные в числе зубьев

и длины ремней, выраженные в числе зубьев

| Типоразмер ремня | Ширина ремня  , мм , мм

| Длины ремней, выраженные в числе зубьев

|

мм мм

мм мм

мм мм

мм мм

мм мм

мм мм

мм мм

мм мм

| 3,0 4,0 5,0 8,0 10 12,5 16 3,0 4,0 5,0 8,0 10 12,5 16 20 5,0 8,0 10 12,5 16 20 12,5 16 20 25 32 40 50 20 25 32 40 50 63 80 100 20 25 32 40 50 63 80 100 40 50 63 80 100 125 63 80 100 125 | 40 42 45 48 50 52 56 60 63 67 71 75 80 85 90 95 100 105 112 115 125 130 140 150 160 40 42 45 48 50 52 56 60 63 67 71 75 80 85 90 95 100 105 112 115 125 130 140 150 160 27 40 42 45 48 50 52 56 60 63 67 71 75 80 85 90 95 100 105 112 115 125 130 140 150 36 40 42 45 48 50 52 56 60 63 67 71 75 80 85 90 95 100 105 112 115 125 130 140 150 48 50 52 56 60 63 67 71 75 80 85 90 95 100 105 112 115 125 130 140 150 160 170 180 48 50 52 56 60 63 67 71 75 80 85 90 95 100 105 112 115 125 130 140 150 160 170 180 56 60 63 67 71 75 80 85 90 95 100 105 112 115 125 130 140 150 56 60 63 67 71 75 80 85 90 95 100 105 112 |

Таблица 3.33 – Значение коэффициента

|

|

|

|

|

|

|

|

| 13 12 11 10 9 8 7 6 5 4,8 4,6 4,4 4,2 4,0 3,8 3,6 3,4 3,2 3,0 2,9 2,8 | 0,24991 0,24990 0,24988 0,24986 0,24983 0,24978 0,24970 0,24958 0,24937 0,24931 0,24925 0,24917 0,24907 0,24896 0,24883 0,24868 0,24849 0,24825 0,24795 0,24778 0,24758 | 2,7 2,6 2,5 2,4 2,3 2,2 2,1 2,0 1,95 1,90 1,85 1,80 1,75 1,70 1,68 1,66 1,64 1,62 1,60 1,58 1,56 | 0,24735 0,24708 0,24678 0,24643 0,24602 0,24552 0,24493 0,24421 0,24380 0,24333 0,24281 0,24222 0,24156 0,24081 0,24048 0,24013 0,23977 0,23938 0,23897 0,23854 0,23807 | 1,54 1,52 1,50 1,48 1,46 1,44 1,42 1,40 1,39 1,38 1,37 1,36 1,35 1,34 1,33 1,32 1,31 1,30 1,29 1,28 1,27 | 0,23758 0,23705 0,23648 0,23588 0,23524 0,23450 0,23381 0,23301 0,23259 0,23215 0,23170 0,23123 0,23073 0,23022 0,22968 0,22912 0,22854 0,22793 0,22729 0,22662 0,22593 | 1,26 1,25 1,24 1,23 1,22 1,21 1,20 1,19 1,18 1,17 1,16 1,15 1,14 1,13 1,12 1,11 1,10 1,09 1,08 1,07 1,06 | 0,22520 0,22443 0,22361 0,22275 0,22185 0,22090 0,21990 0,21884 0,21771 0,21652 0,21526 0,21390 0,21245 0,21090 0,20923 0,20744 0,20549 0,20336 0,20104 0,19848 0,19564 |

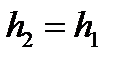

ПЕРВАЯ ЭСКИЗНАЯ КОМПОНОВКА

Компоновка редуктора выполняется после завершения прочностных расчетов зубчатых передач на ММ-бумаге карандашом в масштабе 1:1 (1:2).

Компоновка редуктора выполняется для:

- размещения внутри редуктора зубчатых колес всех ступеней так, чтобы получить минимальные внутренние размеры редуктора (  и

и  );

);

- проверки, не накладываются ли валы (зубчатые колеса) одной ступени редуктора на валы (зубчатые колеса) другой ступени;

- определения расстояния между опорами валов  и длин консольных участков;

и длин консольных участков;

- определение точек приложения сил, нагружающих валы.

ИСХОДНЫЕ ДАННЫЕ

Размеры зубчатых цилиндрических, конических и червячных передач.

Диаметры валов  после их предварительного определения.

после их предварительного определения.

1 ОПРЕДЕЛЯЮТСЯ

1.1  - длина и диаметр ступицы.

- длина и диаметр ступицы.

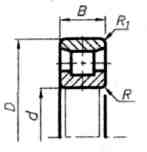

1.2 Выбираются из каталога подшипников качения или из таблиц 4.4 – 4.7 габаритные размеры  соответствующих подшипников качения средней серии с внутренним диаметром

соответствующих подшипников качения средней серии с внутренним диаметром  (рисунок 4.1).

(рисунок 4.1).

2 РАЗМЕРЫ, НЕОБХОДИМЫЕ ДЛЯ ВЫПОЛНЕНИЯ КОМПОНОВКИ

2.1  - толщина стенки редуктора.

- толщина стенки редуктора.

Для редукторов минимальная толщина стенки  мм.

мм.

2.2 Расстояние от внутренней поверхности стенки редуктора:

до боковой поверхности вращающейся части -  мм;

мм;

до боковой поверхности подшипника качения -  мм.

мм.

2.3 Расстояние в осевом направлении между вращающимися частями, смонтированными:

на одном валу -  мм;

мм;

на разных валах -  мм.

мм.

2.4 Радиальный зазор между зубчатым колесом одной ступени и валом другой ступени (min) -  мм.

мм.

2.5 Радиальный зазор от поверхности вершин зубьев:

до внутренней поверхности стенки редуктора -  мм;

мм;

до внутренней нижней поверхности стенки корпуса  мм.

мм.

2.6 Расстояние от боковых поверхностей элементов, вращающихся вместе с валом, до неподвижных наружных частей редуктора -  мм.

мм.

2.7 Ширина фланцев  , соединяемых болтом диаметром

, соединяемых болтом диаметром  ,

,  (таблица 4.1) -

(таблица 4.1) -  мм.

мм.

2.8 Толщина фланца боковой крышки (таблица 4.2) -  , мм.

, мм.

2.9 Высота головки болта -  мм.

мм.

2.10 Толщина фланца втулки -  мм.

мм.

2.11 Толщина стакана (таблица 4.3) -  мм.

мм.

2.12 Длина цилиндрической части крышки (выбирается конструктивно) -  мм.

мм.

2.13 Расстояние между боковыми поверхностями подшипников, монтируемых парами -  мм.

мм.

После определения ориентировочных размеров следует выполнить компоновку редуктора в соответствии с 3-5.

Рисунок 4.1 – Габаритные размеры подшипника качения

Таблица 4.1 – Зависимость

, мм , мм

| М8 | М10 | М12 | М16 | М20 | М24 |

, мм , мм

| 24 | 28 | 33 | 40 | 48 | 55 |

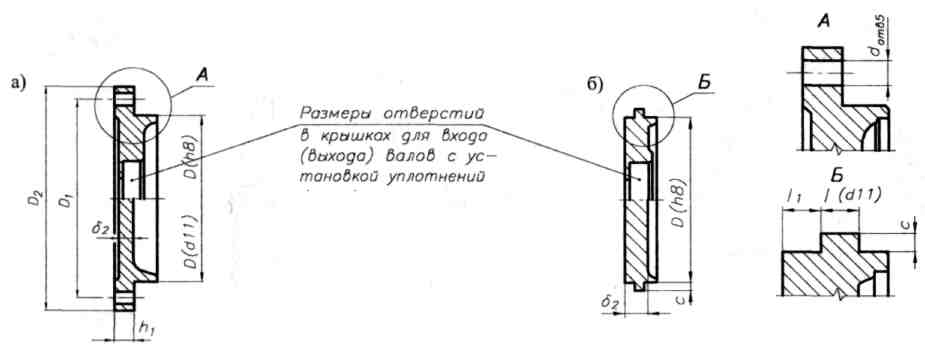

а) накладные, б) закладные

Рисунок 4.2 – Крышки подшипниковых узлов

Таблица 4.2 – Основные размеры крышек подшипников, мм

| Крышки накладные |

|  болт

болт

|  число болтов

число болтов

|

|

|

| От 40 до 62 От 62 до 95 От 95 до 145 От 145 до 220 | М6 М8 М10 М12 | 4 4 6 6 | 6 8 10 12 | 5 6 7 8 | |

|

| |||||

| Крышки закладные |

| ||||

Таблица 4.3 – Толщина стаканов, мм

| <52 | 52...80 | 80...120 | 120...170 |

| 4...5 | 6...8 | 8...10 | 10...12,5 |

3 КОМПОНОВКА ДВУХСТУПЕНЧАТЫХ ЦИЛИНДРИЧЕСКИХ РЕДУКТОРОВ

Результатом компоновки являются величины  ,

,  ,

,  ,

,  , определяемые замером на ММ-бумаге.

, определяемые замером на ММ-бумаге.

При использовании закладных крышек длина консольного участка вала уменьшается на  .

.

4 КОМПОНОВКА КОНИЧЕСКО-ЦИЛИНДРИЧЕСКИХ РЕДУКТОРОВ

Выполнение компоновки следует начинать с нанесения диаметров  и

и  .

.

Результатом компоновки являются величины  ,

,  ,

,  ,

,  , определяемые замером на ММ-бумаге.

, определяемые замером на ММ-бумаге.

5 КОМПОНОВКА ОДНОСТУПЕНЧАТЫХ ЧЕРВЯЧНЫХ РЕДУКТОРОВ

Результатом компоновки являются величины  ,

,  ,

,  ,

,  , определяемые замером на ММ-бумаге.

, определяемые замером на ММ-бумаге.

Рисунок 4.3 – Габаритные и установочные размеры шариковых радиальных однорядных подшипников

Таблица 4.4 – Основные размеры и параметры радиальных однорядных подшипников средней серии

, мм , мм

|  , мм , мм

|  , мм , мм

|  , мм , мм

| Обозначение подшипника |  , кН , кН

|  , кН , кН

|

|

|

|

| 20 | 47 | 14 | 1,5 | 204 | 12,7 | 6,20 | 26 | 42 | 2 |

| 25 | 52 | 15 | 1,5 | 205 | 14,0 | 6,95 | 30 | 47 | 2 |

| 30 | 62 | 16 | 2,0 | 206 | 19,5 | 10,0 | 35 | 57 | 2 |

| 35 | 72 | 17 | 2,0 | 207 | 25,5 | 13,7 | 42 | 65 | 2 |

| 40 | 80 | 18 | 2,0 | 208 | 32,0 | 17,8 | 48 | 73 | 2 |

| 45 | 85 | 19 | 2,0 | 209 | 33,2 | 18,6 | 53 | 78 | 2 |

| 50 | 90 | 20 | 2,0 | 210 | 35,1 | 19,8 | 58 | 83 | 2 |

| 55 | 100 | 21 | 2,5 | 211 | 43,6 | 25,0 | 65 | 91 | 3 |

| 60 | 110 | 22 | 2,5 | 212 | 52,0 | 31,0 | 71 | 101 | 3 |

| 65 | 120 | 23 | 2,5 | 213 | 56,0 | 34,0 | 77 | 111 | 3 |

| 70 | 125 | 24 | 2,5 | 214 | 61,8 | 37,5 | 82 | 116 | 3 |

| 75 | 130 | 25 | 2,5 | 215 | 66,3 | 41,0 | 85 | 121 | 3 |

| 80 | 140 | 26 | 3,0 | 216 | 70,2 | 45,0 | 92 | 130 | 3 |

| 85 | 150 | 28 | 3,0 | 217 | 82,3 | 53,0 | 99 | 140 | 3 |

| 90 | 160 | 30 | 3,0 | 218 | 95,6 | 62,0 | 105 | 150 | 3 |

| 95 | 170 | 32 | 3,5 | 219 | 108 | 69,5 | 111 | 155 | 3 |

| 100 | 180 | 34 | 3,5 | 220 | 124 | 79,0 | 117 | 162 | 3 |

|

| |||||||||

Радиус  - со стороны узкого торца наружного (внутреннего) кольца

- со стороны узкого торца наружного (внутреннего) кольца

Рисунок 4.4 – Габаритные и установочные размеры шариковых радиально-упорных подшипников

Таблица 4.5 – Основные размеры и параметры радиально-упорных однорядных подшипников средней серии

, мм , мм

|  , мм , мм

|  , мм , мм

|  , мм , мм

|  , мм , мм

|  , мм , мм

| Обозначение подшипника |  , кН , кН

|  , кН , кН

|

|

|

|

| 20 | 47 | 14 | 0,5 | 0,3 | 23,5 | 36204 | 15,7 | 8,31 | 26 | 42 | 2 |

| 25 | 52 | 15 | 1,5 | 0,8 | 23,5 | 36205 | 16,7 | 9,10 | 30 | 47 | 2 |

| 30 | 62 | 16 | 1,5 | 0,8 | 23,5 | 36206 | 22,0 | 12,0 | 37 | 57 | 2 |

| 35 | 72 | 17 | 2,0 | 1,0 | 23,5 | 36207 | 30,8 | 17,8 | 42 | 65 | 2 |

| 40 | 80 | 18 | 2,0 | 1,0 | 23,5 | 36208 | 38,9 | 23,2 | 48 | 73 | 2 |

| 45 | 85 | 19 | 2,0 | 1,0 | 23,5 | 36209 | 41,2 | 25,1 | 53 | 78 | 2 |

| 50 | 90 | 20 | 2,0 | 1,0 | 23,5 | 36210 | 43,2 | 27,0 | 58 | 83 | 2 |

| 55 | 100 | 21 | 2,5 | 1,2 | 23,5 | 36211 | 58,4 | 34,2 | 65 | 91 | 3 |

| 60 | 110 | 22 | 2,5 | 1,2 | 23,5 | 36212 | 61,5 | 39,3 | 71 | 101 | 3 |

| 65 | 120 | 23 | 2,5 | 1,2 | 23,5 | 36213 | 69,4 | 45,9 | 77 | 111 | 3 |

| 70 | 125 | 24 | 2,5 | 1,2 | 23,5 | 36214 | 80,2 | 54,8 | 82 | 116 | 3 |

| 75 | 130 | 25 | 2,5 | 1,2 | 23,5 | 36215 | 78,4 | 53,8 | 85 | 121 | 3 |

| 80 | 140 | 26 | 3,0 | 1,5 | 23,5 | 36216 | 93,6 | 65,0 | 92 | 130 | 3 |

| 85 | 150 | 28 | 3,0 | 1,5 | 23,5 | 36217 | 101 | 70,8 | 99 | 140 | 3 |

| 90 | 160 | 30 | 3,0 | 1,5 | 23,5 | 36218 | 118 | 83,0 | 105 | 150 | 3 |

| 95 | 170 | 32 | 3,5 | 2,0 | 23,5 | 36219 | 134 | 95,0 | 111 | 158 | 3 |

| 100 | 180 | 34 | 3,5 | 2,0 | 23,5 | 36220 | 148 | 107 | 117 | 168 | 3 |

|

| |||||||||||

Радиус  - со стороны узкого торца наружного (внутреннего) кольца

- со стороны узкого торца наружного (внутреннего) кольца

Рисунок 4.5 – Габаритные и установочные размеры роликовых радиальных с короткими цилиндрическими роликами подшипников

Таблица 4.6 – Основные размеры и параметры роликовых радиальных с короткими цилиндрическими роликами подшипников средней серии

, мм , мм

|  , мм , мм

|  , мм , мм

|  , мм , мм

|  , мм , мм

| Обозначение подшипника |  , кН , кН

|  , кН , кН

|

|

|

| 20 | 47 | 14 | 1,5 | 1,0 | 2204 | 14,7 | 7,35 | 26 | 42 |

| 25 | 52 | 15 | 1,5 | 1,0 | 2205 | 16,8 | 8,80 | 30 | 47 |

| 30 | 62 | 16 | 1,5 | 1,0 | 2206 | 22,4 | 12,0 | 37 | 57 |

| 35 | 72 | 17 | 1,5 | 0,8 | 2207 | 31,9 | 17,6 | 42 | 65 |

| 40 | 80 | 18 | 1,5 | 1,0 | 2208 | 21,8 | 24,0 | 48 | 73 |

| 45 | 85 | 19 | 2,0 | 2,0 | 2209 | 44,0 | 25,5 | 53 | 78 |

| 50 | 90 | 20 | 2,0 | 2,0 | 2210 | 45,7 | 27,5 | 58 | 83 |

| 55 | 100 | 21 | 2,5 | 2,5 | 2211 | 56,1 | 34,0 | 65 | 91 |

| 60 | 110 | 22 | 2,5 | 2,5 | 2212 | 64,4 | 43,0 | 71 | 101 |

| 65 | 120 | 23 | 2,5 | 2,5 | 2213 | 76,5 | 51,0 | 77 | 110 |

| 70 | 125 | 24 | 2,5 | 2,5 | 2214 | 79,2 | 51,0 | 82 | 116 |

Окончание таблицы 4.6.

| 75 | 130 | 25 | 2,5 | 2,5 | 2215 | 91,3 | 63,0 | 85 | 121 |

| 80 | 140 | 26 | 3,0 | 3,0 | 2216 | 106 | 68,0 | 92 | 130 |

| 85 | 150 | 28 | 3,0 | 3,0 | 2217 | 119 | 78,0 | 99 | 140 |

| 90 | 160 | 30 | 3,0 | 3,0 | 2218 | 142 | 105 | 105 | 150 |

| 95 | 170 | 32 | 3,5 | 3,5 | 2219 | 165 | 112 | 111 | 158 |

| 100 | 180 | 34 | 3,5 | 3,5 | 2220 | 183 | 125 | 117 | 168 |

|

| |||||||||

Радиус  - со стороны узкого торца наружного (внутреннего) кольца

- со стороны узкого торца наружного (внутреннего) кольца

Рисунок 4.6 – Габаритные и установочные размеры роликовых конических однорядных подшипников

Таблица 4.7 – Основные размеры и параметры роликовых конических однорядных подшипников средней серии

, мм , мм

|  , мм , мм

|  , мм , мм

|  , мм , мм

|  , мм , мм

|  , мм , мм

|  , мм , мм

| Обозначение подшипника |  , кН , кН

|  , кН , кН

|

|

|

|

|

|

|

|

|

| 20 | 47 | 15,25 | 14 | 12 | 1,5 | 0,5 | 7204 | 21,0 | 13,0 | 26 | 30 | 39 | 43 | 3 | 3,0 | 0,37 | 1,5 |

| 25 | 52 | 16,25 | 15 | 13 | 1,5 | 0,5 | 7205 | 24,0 | 17,5 | 31 | 35 | 43 | 48 | 3 | 3,0 | 0,37 | 1,5 |

| 30 | 62 | 17,25 | 16 | 14 | 1,5 | 0,5 | 7206 | 31,0 | 22,0 | 37 | 41 | 52 | 57 | 3 | 3,0 | 0,37 | 1,5 |

| 35 | 72 | 18,25 | 17 | 15 | 2,0 | 0,8 | 7207 | 38,5 | 26,0 | 43 | 48 | 61 | 67 | 4 | 3,0 | 0,37 | 1,5 |

| 40 | 80 | 19,75 | 20 | 16 | 2,0 | 0,8 | 7208 | 46,5 | 32,5 | 48 | 55 | 68 | 76 | 4 | 3,5 | 0,37 | 1,5 |

| 45 | 85 | 20,75 | 19 | 16 | 2,0 | 0,8 | 7209 | 50,0 | 33,0 | 53 | 61 | 73 | 80 | 4 | 4,5 | 0,37 | 1,5 |

| 50 | 90 | 21,75 | 21 | 17 | 2,0 | 0,8 | 7210 | 56,0 | 40,0 | 58 | 65 | 78 | 87 | 4 | 4,5 | 0,37 | 1,5 |

| 55 | 100 | 22,75 | 21 | 18 | 2,5 | 0,8 | 7211 | 65,0 | 46,0 | 63 | 72 | 87 | 94 | 5 | 4,5 | 0,37 | 1,5 |

| 60 | 110 | 23,75 | 23 | 19 | 2,5 | 0,8 | 7212 | 78,0 | 58,0 | 69 | 79 | 95 | 106 | 5 | 4,5 | 0,37 | 1,5 |

| 65 | 120 | 25,5 | 25 | 20 | 2,5 | 0,8 | 7213 | 87,0 | 70,0 | 75 | 86 | 105 | 115 | 6 | 5,0 | 0,37 | 1,5 |

| 70 | 125 | 26,25 | 26 | 21 | 2,5 | 0,8 | 7214 | 96,0 | 82,0 | 80 | 90 | 108 | 118 | 6 | 5,0 | 0,37 | 1,5 |

| 75 | 130 | 27,25 | 26 | 22 | 2,5 | 0,8 | 7215 | 107 | 84,0 | 85 | 96 | 113 | 124 | 6 | 6,0 | 0,37 | 1,5 |

| 80 | 140 | 28,25 | 26 | 22 | 3,0 | 1,0 | 7216 | 112 | 95,2 | 90 | 105 | 122 | 132 | 6 | 6,0 | 0,37 | 1,5 |

| 85 | 150 | 30,25 | 28 | 24 | 3,0 | 1,0 | 7217 | 130 | 109 | 95 | 110 | 132 | 141 | 6 | 6,0 | 0,37 | 1,5 |

| 90 | 160 | 32,50 | 31 | 26 | 3,0 | 1,0 | 7218 | 158 | 125 | 102 | 117 | 138 | 150 | 7 | 6,0 | 0,37 | 1,5 |

| 95 | 170 | 34,50 | 32 | 27 | 3,5 | 1,2 | 7219 | 168 | 131 | 107 | 125 | 148 | 159 | 7 | 7,0 | 0,37 | 1,5 |

| 100 | 180 | 37,00 | 34 | 29 | 3,5 | 1,2 | 7220 | 185 | 146 | 114 | 135 | 155 | 168 | 7 | 8,0 | 0,37 | 1,5 |

|

| |||||||||||||||||

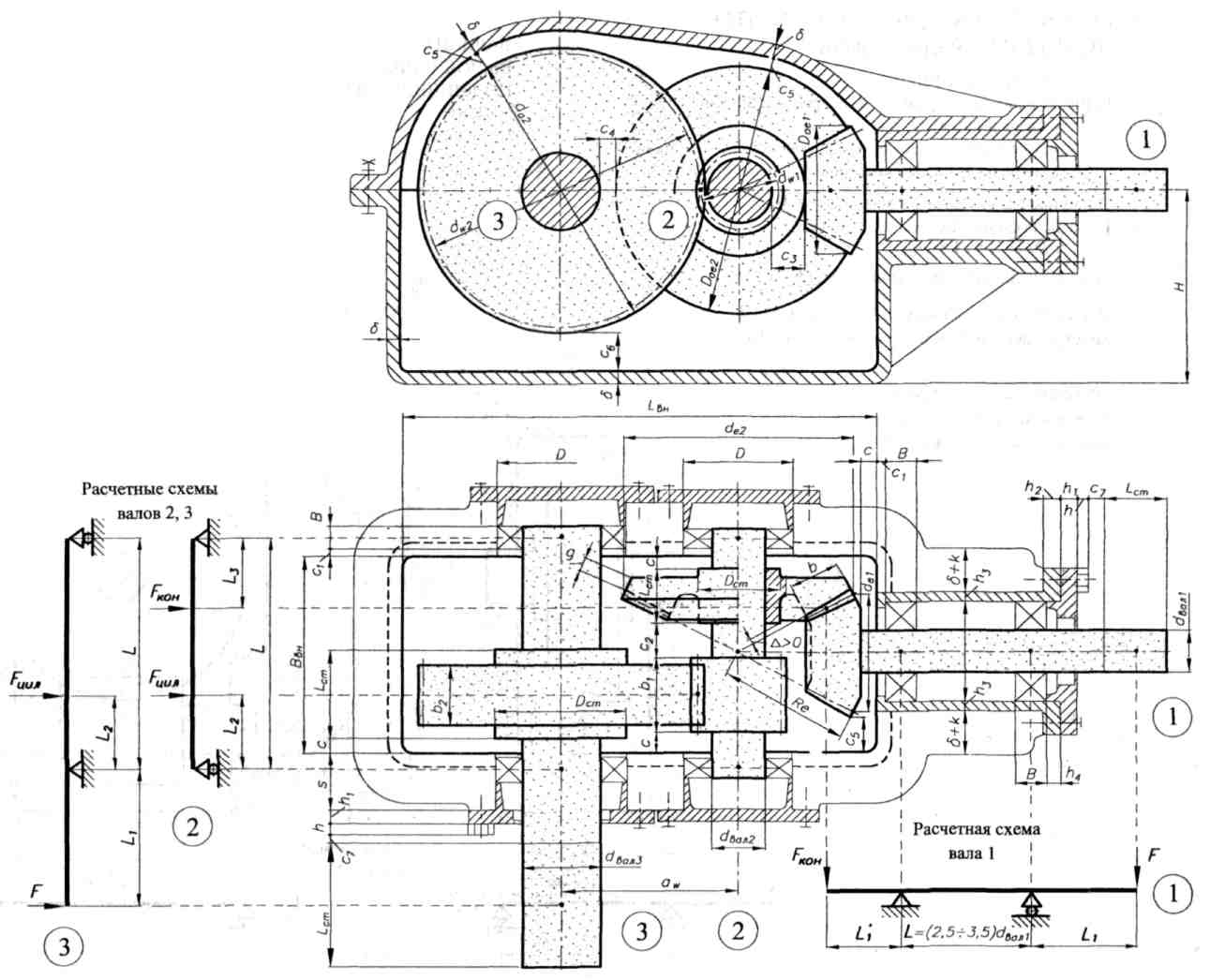

ПРОВЕРОЧНЫЙ РАСЧЕТ ВАЛОВ

ИСХОДНЫЕ ДАННЫЕ

Из первой компоновки:

схема вала привода (рисунок 5.1);

расстояние между опорами  , мм;

, мм;

длина консольного участка  , мм;

, мм;

координаты пункта приложения сил  , мм;

, мм;

размеры зубчатых колес  , мм;

, мм;

силы в зацеплении колес  ,

,  ,

,  , Н;

, Н;

внешняя нагрузка на вал  ,

,  , Н, град;

, Н, град;

крутящий момент на валу  , Н·м;

, Н·м;

реверсивность передачи;

материал вала (назначает конструктор) (таблица 5.1).

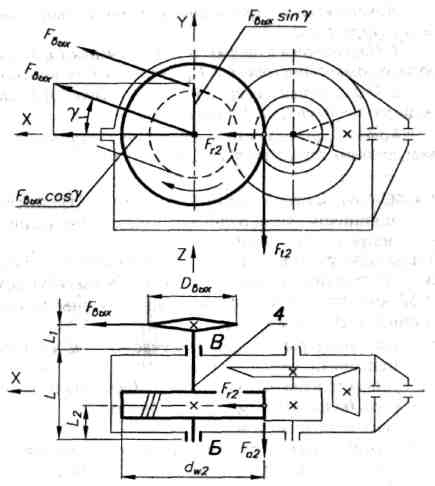

Рисунок 5.1 – Схема вала 4 привода

1 РЕКОМЕНДУЕМАЯ ПОСЛЕДОВАТЕЛЬНОСТЬ РАСЧЕТА

1. Определить пункты приложения, направления и величины сил, нагружающих вал в плоскости XOZ и YOZ (рисунок 5.2 а, в).

2. Вычислить реакции  и

и  , Н в опорах А и В в плоскости XOZ (рисунок 5.2 а).

, Н в опорах А и В в плоскости XOZ (рисунок 5.2 а).

3. Вычислить реакции  и

и  , Н в опорах А и В в плоскости YOZ (рисунок 5.2 в).

, Н в опорах А и В в плоскости YOZ (рисунок 5.2 в).

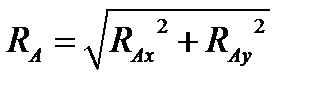

4. Определить полные поперечные реакции  и

и  в опорах по формулам

в опорах по формулам  и

и  .

.

5. Определить изгибающие моменты в характерных точках вала с построением эпюры изгибающих моментов  Н·м, в плоскости XOZ (рисунок 5.2 б).

Н·м, в плоскости XOZ (рисунок 5.2 б).

6. Определить изгибающие моменты в характерных точках вала с построением эпюры изгибающих моментов  Н·м, в плоскости YOZ (рисунок 5.2 г).

Н·м, в плоскости YOZ (рисунок 5.2 г).

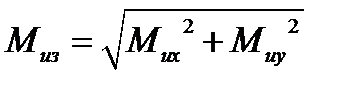

7. Вычислить суммарные изгибающие моменты  в характерных участках вала

в характерных участках вала  Н·м, с построением эпюры изгибающих моментов

Н·м, с построением эпюры изгибающих моментов  (рисунок 5.2 д).

(рисунок 5.2 д).

8. Представить эпюру крутящих моментов  , Н·м, передаваемых валом (рисунок 5.2 е).

, Н·м, передаваемых валом (рисунок 5.2 е).

9. Вычислить эквивалентные изгибающие моменты  , Н·м, в характерных точках вала

, Н·м, в характерных точках вала  , с представлением их эпюры (рисунок 5.2 ж),

, с представлением их эпюры (рисунок 5.2 ж),

где  - в случае реверсивной передачи;

- в случае реверсивной передачи;

- в случае нереверсивной передачи

- в случае нереверсивной передачи

10. Определить расчетные диаметры вала (с соответствии с первой теорией прочности) в характерных точках  , мм и представляют полученные результаты в виде эпюры (рисунок 5.2 з).

, мм и представляют полученные результаты в виде эпюры (рисунок 5.2 з).

Здесь  , где

, где  - коэффициент запаса прочности (

- коэффициент запаса прочности (  ).

).

Рисунок 5.2 – Результаты проверочного расчета

Таблица 5.1 – Механические характеристики некоторых сталей

| Марка стали | Термо-обработка |

|

|

|

|

|

|

| Твердость в состоянии | ||

| МПа | поставки

| после термообработки | |||||||||

серцев.

| поверх.

| ||||||||||

| Ст0 Ст3 Ст4 Ст5 Ст6 Ст7 | 300...540 360...490 420...550 470...640 570...740 670...840 | >175 >215 >255 >265 >305 >345 | 100...110 120...150 140...165 150...180 165...200 180...220 | 170 180 240 280 320 | 300 330 420 480 530 | 100 110 130 150 190 | 200 220 280 320 380 | 120 140 160 180 200 | |||

| 20 | Н У | >410 520...640 | >245 >355 | 140...160 | 200 | 360 | 120 | 240 | 156 | 156 | |

| 25 | Н У | >450 520...650 | >275 >320 | 155...185 | 200 | 370 | 130 | 250 | 170 | 170 | |

| 30 | Н У | >490 550...700 | >295 >350 | 165...200 | 240 | 390 | 140 | 280 | 179 | 179 | |

| 35 | Н У | >530 600...750 | >315 >380 | 175...210 | 250 | 420 | 150 | 300 | 187 | 187 228...269 | |

| 40 | Н У | >570 630...780 | >335 >400 | 190...220 | 260 | 440 | 160 | 320 | 217 | 217 192...228 | 42...50 |

| 45 | Н У | >600 650...800 | >355 >430 | 200...240 | 280 | 480 | 170 | 340 | 241 | 170...220 241...285 | 42...50 |

| 50 | Н У | >630 700...850 | >370 >460 | 200...240 | 280 | 480 | 170 | 340 | 241 | 170...220 241...285 | 44...50 |

| 55 | Н У | >650 750...900 | >380 >490 | 210...250 | 300 | 500 | 200 | 400 | 255 | 180...230 228...280 | |

| 60 | Н У | >690 800...950 | >400 >520 | 220...260 | 300 | 500 | 200 | 400 | 255 | 255 | |

| 40Х, 40ХН 45Х 50Х 45ХН 35ХМ 40ХНМА 35ХГСА | З З З З З З З | >980 >1030 >1080 >1030 >930 >1080 1620 | >785 >835 >885 >835 >835 >930 1375 | 270...370 300...400 330...430 300...400 280...330 280...330 280...330 | 600 610 620 450 500 500 500 | 800 800 800 660 700 700 700 | 320 280 330 240 260 260 260 | 650 660 680 500 550 550 550 | 217 229 229 207 241 241 241 | 240...280 230...280 240...290 230...300 270...300 270...300 270...300 | 44...52 44...52 46...52 48...54 45...53 46...53 |

| 20Х 20ХН3А 20Х2Н4А 18Х2Н4ВА 20ХН2М 20ХГНМ 25ХГНМТ 15ХГН2ТА 18ХГТ 25ХГТ 20ХГР 20ХГНР | Ц+З | >780 >930 >1270 >1130 >880 >1180 >1180 >930 >980 >1270 >980 >1270 | >640 >730 >1080 >830 >690 >930 >1080 >735 >885 >980 >785 >1080 | 28...40 28...42 37...42 37...42 26...42 | 56...63 56...63 58...63 56...63 58...63 60...64 60...63 58...63 56...62 58...63 56...62 56...62 | ||||||

| 20Л 30Л 40Л | 410 470 520 | 210 250 290 | 70...90 85...105 95...125 | 130 150 180 | 200 260 320 | 90 100 120 | 140 160 200 | 270...300 | |||

Окончание таблицы 5.1

| 50Л | 570 | 335 | 120...155 | 230 | 400 | 150 | 260 | 270...300 | |||

| 35ХМЛ 35ХНМЛ 40ХЛ | Н Н Н | 590 680 650 | 390 540 500 | 180 | |||||||

| Примечание. Условное обозначение видов термообработки: Н – нормализация, У – улучшение, З – закалка, Ц – цементация. | |||||||||||

2 СИЛЫ, НАГРУЖАЮЩИЕ ВАЛЫ ОТ МУФТ

Силы, нагружающие валы механических передач от муфт (без учета их веса), Н

- для жестких муфт  ;

;

- для подвижных муфт  ,

,

где  - окружная сила, передаваемая элементами, которые соединяют полумуфты.

- окружная сила, передаваемая элементами, которые соединяют полумуфты.

где  - диаметр расположения в муфте элементов, передающих крутящий момент.

- диаметр расположения в муфте элементов, передающих крутящий момент.

Плоскость приложения и направления силы  следует выбирать так, чтобы нагрузка на вал была наибольшей.

следует выбирать так, чтобы нагрузка на вал была наибольшей.

Дата добавления: 2018-06-27; просмотров: 627; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!

, мм

, мм , мм

, мм , мин-1

, мин-1 м/с

м/с , мм

, мм мин-1;

мин-1; мин-1.

мин-1. ,

, , мм

, мм , шт.

, шт. , мм

, мм , м/с

, м/с , мм

, мм для типа ремня (модуль, мм, обозначение)

для типа ремня (модуль, мм, обозначение) Ремень с металлокордом 5Л15, 7Л12

Ремень с металлокордом 5Л15, 7Л12 Ремень с металлокордом 15Л15, 21Л12

Ремень с металлокордом 15Л15, 21Л12

- для

- для  ,

, - для

- для  ,

, - для

- для  - для

- для