ТЕХНІЧНІ УМОВИ НА ЕКСПЛУАТАЦІЮ

Загальні умови.

Умови експлуатації, при яких забезпечується використання приводу з заданими технічними показниками:

- кліматичне використання устаткування – «У» з категорією розміщення «3» за ГОСТ 15150-80;

- навколишнє середовище – не вибухонебезпечне;

- безперервність подачі теплоносія;

- строге дотримання порядку і режимів роботи, передбачене техпроцесом;

- необхідна кваліфікація обслуговуючого персоналу;

- використання справних вузлів і деталей;

- ретельна підготовка устаткування до роботи;

- недопустимість дії на механізми сторонніх механічних навантажень;

- своєчасна перевірка технічного стану приводу і постійне технічне обслуговування;

- своєчасне виявлення несправностей і їх усунення;

- своєчасне проведення планових ремонтів.

Система ПЗР.

Для забезпечення нормальної роботи приводу необхідно не рідше 1-го разу на рік проводити планово-запобіжні ремонти (ПЗР). Система ПЗР є комплексом робіт, що виконуються в планові терміни і направлені на забезпечення надійної експлуатації і доведення техніко-економічних показників роботи механізму до рівня затверджених нормативних характеристик.

ПЗР включає огляд корпусу і кришки; видалення грязі зі стінок і дна порожнини корпусу; визначення міри зносу зубчастих коліс, підшипників, валів, манжет і т.і.; виробляється підтяжка ланцюга і болтових з'єднань.

Всі виміри і виконані роботи необхідно фіксувати в ремонтному журналі.

При ПЗР визначаються терміни і складаються графіки проведення поточних, середніх і капітальних ремонтів.

Правила ТБ

При проектуванні і обслуговуванні приводу необхідно виконати наступні правила техніки безпеки:

- всі навантажені деталі мають бути розраховані на міцність;

- частини механізму, що обертаються, мають бути захищені захисними кожухами;

- кріпильні вироби повинні унеможливлювати самозвинчування в процесі роботи;

- рівень шуму не повинен перевищувати 80дБ;

- необхідно забезпечити зручність обслуговування всіх частин приводу;

- двигун має бути захищений від перевантаження системою електрозахисту;

- привід має бути надійно заземлений;

- всі живлячі і сигнальні кабелі мають бути надійно заізольовані;

- дозволяється обслуговувати привід лише при вимкненому двигуні;

- до обслуговування приводу мають бути допущені фахівці, що пройшли інструктаж по ТБ.

Змащування механізму.

Для зменшення втрат потужності на тертя, запобігання значному зносу і нагріву деталей, тобто для забезпечення нормальної роботи зубчастих передач і підшипників необхідне змащування зубчастих зачеплень і підшипників.

У спроектованому механізмі застосовується змащування зубчастих коліс шляхом занурення їх в масло, що заливається в корпус.

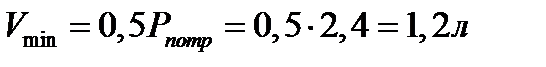

При зануренні мінімальний об'єм масляної ванни приймається з умови приблизно 0,5…0,6л на 1кВт потужності, що передається.

Проте враховуючи, що граничною максимальною величиною занурення можна вважати 1/6 діаметра колеса, що занурюється, а мінімальної два модуля, фактичний об’єм масляної ванни буде складати:  Рівень масла складає h=50мм.

Рівень масла складає h=50мм.

Для вибору мастила розрахуємо колову швидкість зубчатого колеса:

(5.32)

(5.32)

Виходячи з умов роботи механізму (  і

і  ) підбираємо кінематичну в’язкість мастила з

) підбираємо кінематичну в’язкість мастила з  при

при  .

.

Такою в’язкістю володіє мастило індустріальне И-30А ГОСТ20799-75.

Рекомендована періодичність заміни мастила 6 місяців.

Розміщаємо підшипники в корпусі редуктора, поглибивши їх від внутрішньої стінки корпуса на 5мм.

Вибираємо консистентне змащення підшипників ЦИАТИМ-202. Щоб у процесі експлуатації пластичне змащення не змивалося рідким мастильним матеріалом редуктора, установлюємо мазеутримуючі кільця.

ВИСНОВКИ

В ході виконання курсового проекту з врахуванням службового призначення спроектований привід до відцентрового насосу, складені і обґрунтовані технічні вимоги виготовлення основних деталей і з'єднань циліндричного двоступінчастого редуктора у вертикальному виконанні, що пред'являються до точності. Виконані розрахунки на міцність зубчастих і ланцюгової передач, валів, шпонкових з'єднань, перевірені підшипники на довговічність.

Розроблені складальний кресленик редуктора, загальний вид приводу та робочі креслення деталей. До недоліків розробленого приводу можна віднести великий діаметр зірочки, що викликає великі навантаження на вал і підшипники, а також запас міцності вхідного валу і його підшипників і як наслідок підвищену металоємність.

ЛІТЕРАТУРА

1. Методичні вказівки до курсового й дипломного проектування для студентів всіх спеціальностей. Вибір електродвигуна й кінематичний розрахунок привода / Сост. С.Г. Карнаух. – Краматорськ: ДГМА, 2002. – 64 с.

2. Методичні вказівки до курсового й дипломного проектування для студентів всіх спеціальностей. Розрахунки зубчастих передач у закритому виконанні / Сост. А.В. Чумаченко. – Краматорськ: ДГМА, 2002. – 104 с.

3. Методичні вказівки до курсового й дипломного проектування для студентів всіх спеціальностей. Розрахунок пасових передач / Л.Н. Новицкая. – Краматорськ: ДГМА, 2002. – 40 с.

4. Ряхновский О.А., Іванов С.С. Довідник по муфтах. – Л.: Політехніка, 1991. – 384 с.

5. Розрахунок і проектування детаей машин. Навчальний посібник для вузів / Під ред. Г.Б. Столбина й К.П. Жукова. – М.: Вища школа, 1978. – 247 с.

6. Методичні вказівки до розрахунку валів і осей (для студентів всіх спеціальностей) / Сост. А.В. Чумаченко, С.Г. Карнаух. – Краматорськ: ДГМА, 2002. – 72 с.

Курсове проектування деталей машин: Учеб. Посібник для технікумів / Чернавский С.А., Г.М. Ицкович, Боків К.Н. і ін. – М.: Машинобудування, 1980. – 351 с.

7. Методичні вказівки до курсового й дипломного проектування для студентів всіх спеціальностей. Розрахунок шпонкових, шлицевых і бесшпоночных з'єднань / В.Л. Попов, Л.П. Филимошкина. – Краматорськ: ДГМА, 2003. – 44 с.

8. Цехнович Л.И., Петриченко И.П. Атлас конструкцій редукторів: Учеб. посібник. -ДО: Выща шк, 1990. - 151 с.

9. Дунаев П.Ф., Леликов О.П. Конструювання вузлів і деталей машин: Учеб. посібник для машиностроит. спец. вузів. – М.: Высш. Школа, 1985. – 416 с.

Дата добавления: 2018-06-27; просмотров: 264; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!