Автоматизация управления электровозами

Введение

Рельсовый транспорт на шахте является наиболее распространенным.несмотря на свойственные ему недостатки прерывность, большое разнообразие и территориальная разбросанность технологических операций и механизмов. Например, в состав технологии рельсового транспорта входят такие операции как погрузка и разгрузка вагонеток, электровозная откатка аккумуляторными или контактными электровозами, канатные откатки но наклонным выработкам, обмен вагонеток в клетях, откатка вагонеток в надшахтных зданиях. Для управления этими технологическими процессами требуется большой объем и разнообразие средств автоматизации. Основные задачи систем управления на рельсовом транспорте: повышение пропускной способности транспорта; уменьшение числа обслуживающего персонала, облегчение его труда, контроль безошибочности его действий; повышение безопасности и безаварийности транспорта, выдача технологической и технико-экономической информации о состоянии транспорта.

Автоматизация погрузочных пунктов

Основными задачами автоматизации погрузочных пунктов является снижение простоев работы, сокращение времени на маневры составов и ручные операции, повышение качества загрузки вагонеток, уменьшение численности обслуживающего персонала.

По сроку службы различают переносные, полустационарные и стационарные погрузочные пункты. Переносные погрузочные пункты устанавливают на откаточных штреках в местах сопряжения с лавой и выполняют по однопутной тупиковой схеме с отстающей разминовкой или двухпутной схеме с симметричной разминовкой. Полустационарные погрузочные пункты сооружают на срок службы несколько месяцев по двухпутной схеме с симметричной разминовкой. Стационарные погрузочные пункты со сроком службы более двух лет сооружают на главных откаточных выработках по двухпутной технологической схеме с загрузкой из аккумулирующей емкости.

|

|

|

Автоматизация погрузочных пункт»» должна предусматривать управление такими технологическими операциями: загрузка вагонеток с конвейера или аккумулирующего бункера, перемещение состава в процессе загрузки вагонетки и при смене вагонеток, перекрытие меж вагонеточного пространства при смене вагонеток, пылеподавление, уплотнение угля в вагонетке (при необходимости), контроль степени загрузки вагонетки и точности ее установки. При этом должно обеспечиваться автоматическое выполнение заданной последовательности технологических операций, необходимые защиты и блокировки.

Автоматизированные комплексы погрузочных пунктов КАП служат для загрузки составов шахтных вагонеток и секционных поездов. В состав комплекса входит масло станция, гидравлический толкатель 3, перекрыватель 5межвагонеточного пространства с гидравлическим приводом /, датчики контроля заполнения вагонетки ДПЗ и датчики положения вагонетки ДП1, ДП2 с рабочим органом 2 под загрузочным устройством.

|

|

|

Гидравлический толкатель 3 состоит из рамы, двух ползунов с курками, двух гидроцилиндров, крана управления гидророспределителя. Во время работы начинается попеременная работа гидроприводов. При Сдвижении штока гидроцилиндра вагонетка захватывается кулакомтолкателя и проталкивается. Когда шток достигнет своего крайнего положения (выдвинут до упора), шток второго цилиндра втянется внутрь до предела и своим выступающим упором повернет пробку крана управления. При этом происходит переключение потока жидкости из одного цилиндра в другой и изменяется направление движения кулаков.

В процессе загрузки вагонетки датчик заполнения контролирует уровень загрузки вагонетки. При подъеме конуса угля створки датчика поднимаются вверх и воздействуют через трехходовой кран на подачу жидкости в гидроцилиндр толкателя для проталкивания вагонетки. Насыпанный конус угля уходит из зоны датчика, створки его опускаются, трехходовой кран перекрывается и останавливает толкатель на время насыпки следующего конуса угля и т. д.

|

|

|

После заполнения последнего конуса угля в вагонетке срабатывает рабочий орган 2 датчиков положения вагонетки (в виде отклоняющихся штифтов) и включается гидропривод 1 на поворот загрузочного лотка для направления потока угля в порожнюю вагонетку. Одновременно гидротолкатель перемещает состав вперед для занятия новой порожней вагонеткой исходного положения для погрузки. Сигнал об исходном положении выдает рабочий орган 2 гидродатчиков ДП1, ДП2, толкатель останавливается, загрузочный лоток перебрасывается в прежнее рабочее положение, начинается засыпка первого конуса угля и цикл загрузки вагонетки повторяется.

В электрическую схему комплекса входят контактные датчики положения вагонетки. Датчик ДП1 контролирует приход первой порожней вагонетки в зону толкателя и включает красный огонь светофора 4, запрещающий машинисту дальнейшую подачу состава. Датчики ДП2 и ДП1 при отсутствии вагонеток в их зоне выдают сигнал на прекращение работы погрузочного пункта и включают зеленый сигнал светофора. Датчик ДПЗ контролирует пересып вагонетки. Датчик ДП4 выдает сигнал на запрет работы погрузочного пункта, чтобы предупредить выход первой груженой вагонетки состава за пределы разминовки. Датчик ДП5 выдает запрет на работы при заходе электровоза в зону разминовки погрузочного пункта. Сигнал от датчика ДП6 используется для счета вагонеток при погрузке.

|

|

|

Автоматизация управления электровозами

Контактные электровозы угольных шахт в настоящее время оборудуют электродвигателями постоянного тока при ступенчатом регулировании тока двигателя с помощью контроллера. Автоматизируют такие электровозы в основном в двух направлениях: создание и совершенствование систем дистанционного управления локомотивами и систем автоматизации управления некоторыми основными операциями режима работы привода.

Дистанционное управление контактными электровозами, используют в местах погрузки и разгрузки составов, его осуществляет машинист с вынесенного из кабины поста управления.

К основным операциям, выполняемым автоматически, относят такие, как: плавность трогания с места и разгон без буксования, регулирование скорости движения в зависимости от веса состава и состояния пути, эффективное торможение, контроль состояния электропривода и посылка сигналов в систему управления транспортом о режимах работы электровоза, месте его положения и состоянии его узлов.

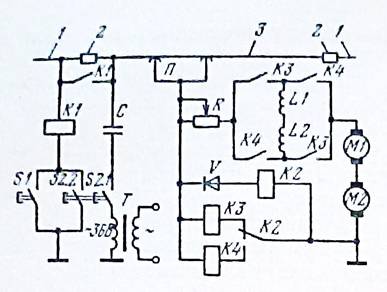

При дистанционном управлении электровозом для обеспечения безопасности участок контактного провода, на котором производится это управление, изолируют от остальной части контактной сети. Схема, показанная на (рис.4), предусматривает установку магнитных станций на электровозе и в пункте погрузки или разгрузки. Электровоз с участка контактной сети 1, проходя по инерции изоляционную вставку 2, останавливается на обесточенном участке 3. Машинист, установив контроллер в одно из начальных положений, выходит из кабины к посту дистанционного управления. Для движения электровоза вперед он нажимает и удерживает кнопкуS1. При этом контактор К1 срабатывая, подает напряжение на изолированный участок от основной контактной сети. Затем на станции электровоза срабатывает контактор К3, через контакты которого подается питание на обмотки возбужденияL1, L2 и якоряM1, MS приводных двигателей. Электровоз будет двигаться со скоростью, определяемой сопротивлением резистора R включенного контроллером в якорную цепь двигателей. При отпускании машинистом кнопкиS1электровоз останавливается.

(Рис.4) Принципиальная схема дистанционного управления электровозом

Для движения электровоза назад машинист нажимает кнопку S2, которой вначале замыкается контактS2.1 в цепи трансформатора Т9 а затем контактS2.2 в цепи контактораK1 При этом реле К2 включается по цепи: корпус (земля) обмотки трансформатора Т — корпус электровоза — обмотка реле К2 — диод V — токосъемник П — конденсатор С — контактS2.1 — обмотка трансформатора Т. Реле К2 переключающим контактом подготавливает к включению контактор К4. При замыкании контактаS2.2 контактор /С/, включившись, подает питание на изолированный участок и контакторK4, сработав, вызывает изменение направления тока в цепи обмоток L1,L2 двигателей, и электровоз будет двигаться в обратном направлении до момента отпускания машинистом кнопкиS2. Существенный недостаток управления по данной схеме - недостаточная плавность трогания состава с места. Для его устранения применяют автоматическое управление основными операциями работы двигателя электровозов.

Автоматизируют управление двигателями электровозов при ступенчатом или плавном изменении управляющего параметра. Этот параметр — сопротивление пускового (тормозного) реостата при реостатном управлении и напряжение источника тока — при безреостатном. Для управления (включения — выключения) реостатом используют контакторы или контроллеры с электромагнитным электромеханическим или электропневматическим приводом. Для плавного регулирования тока в обмотках возбуждения, а следовательно, и частоты вращения приводных двигателей в настоящее время широко применяют бесконтактные тиристорные схемы.

Наиболее совершенен экспериментальный комплекс автоматизированного управления шахтными поездами СТАРТ-1, в состав которого входят:

Аппаратура пункта управления, содержащая пульт управления, мнемосхему, устройство расшифровки сигналов и устройство разделения цепей,

аппаратура сигнализации и блокировки путевого участка, состоящая из путевых датчиков, светофоров, блока блокировки маршрутов, устройства задания и блокировки маршрутов;

аппаратура обмена информацией между электровозом и путевыми устройствами автоматики;

аппаратура автоматического управления аккумуляторным электровозом.

Технические средства комплекса СТАРТ-1 обеспечивают: дистанционное управление электровозом на погрузочных пунктах, при котором машинист выполняет функции оператора погрузки;

централизованное управление движением поездов, при котором оператор пункта управления задает и контролирует маршруты движения, а электровозами управляют машинисты в соответствии с сигналами светофоров;

автоматизированное управление электровозом, при котором машинист устанавливает задание по скорости и наблюдает за работой, а все другие операции по управлению выполняются автоматически;

автоматическое управление движением поездов без машинистов в магистральных выработках и дистанционное в местах погрузки; при этом задание и контроль маршрутов выполняет оператор пункта управления;

автоматическое управление движением поездов без машинистов, но в комплексе с управляющей электронной машиной; при этом задача управления электровозным транспортом перерастает в более сложную задачу управления грузопотоком и для своего решения требует большой объем информации, в частности, о динамике работы добычных участков;

путевую сигнализацию и блокировку на стрелках путевых участков; при этом маршрут движения по участку задает машинист электровоза, а установка маршрута, блокировочные зависимости и разделение маршрута после прохода поезда осуществляются автоматически;

централизованный контроль местонахождения поезда в откаточных выработках; при этом используют устройства контроля занятости участка пути (по одному на участрк) и мнемосхему путевого развития с устройством расшифровки сигналов на пункте управления;

централизованный контроль местонахождения поездов в сочетании с путевой сигнализацией и блокировкой с использованием аппаратуры, применяемой при централизованном контроле местонахождения, путевой сигнализации и блокировок.

При использовании комплекса СТАРТ-1 предусматривают передачу четырех команд скоростей на электровоз и двух команд (наличие электровоза на участке и исправность аппаратуры) сэлектровоза. При неправильной команде или ее отсутствии электровоз выполняет команду «Стоп». При этом для передачи сигналов команд использована высокочастотная (телемеханическая) система в диапазоне частот 50—150 кГц по линии индуктивной связи.

Дата добавления: 2018-06-27; просмотров: 1641; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!