Определение чисел зубьев зубчатых колес.

Число зубьев колес группы передач обусловлено межосевым расстоянием  , которое должно быть одинаковым для всех передач одной группы, и передаточным отношением, выраженным в форме

, которое должно быть одинаковым для всех передач одной группы, и передаточным отношением, выраженным в форме

где i, j, …-целые числа.

В пределах каждой группы передач сумма чисел зубьев (  ) сопряженных колес должна быть одинаковой и по условию наименьших габаритов привода не должна превышать 100… 120, а наименьшее число зубьев

) сопряженных колес должна быть одинаковой и по условию наименьших габаритов привода не должна превышать 100… 120, а наименьшее число зубьев

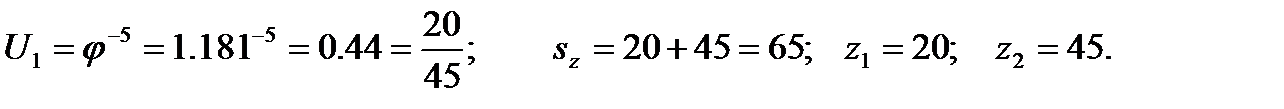

Пример расчета чисел зубьев:

1. одиночная передача:

2.Первая переборная группа:

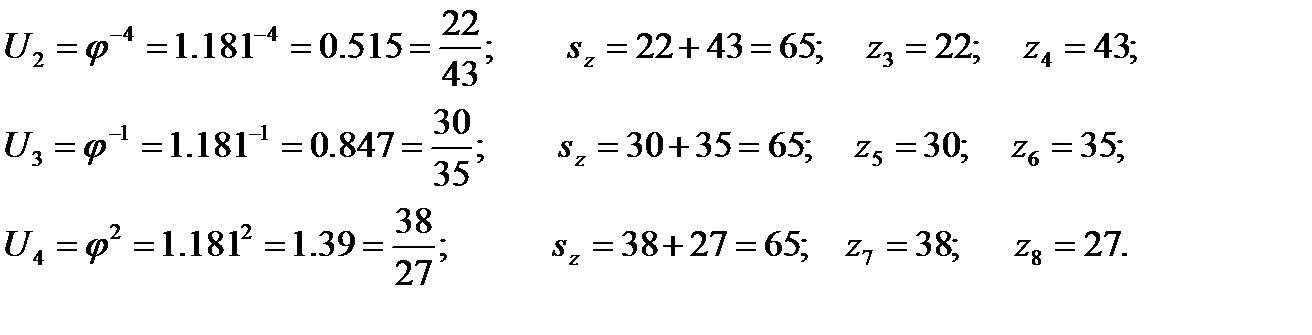

3. Вторая переборная группа:

4. Третья переборная группа:

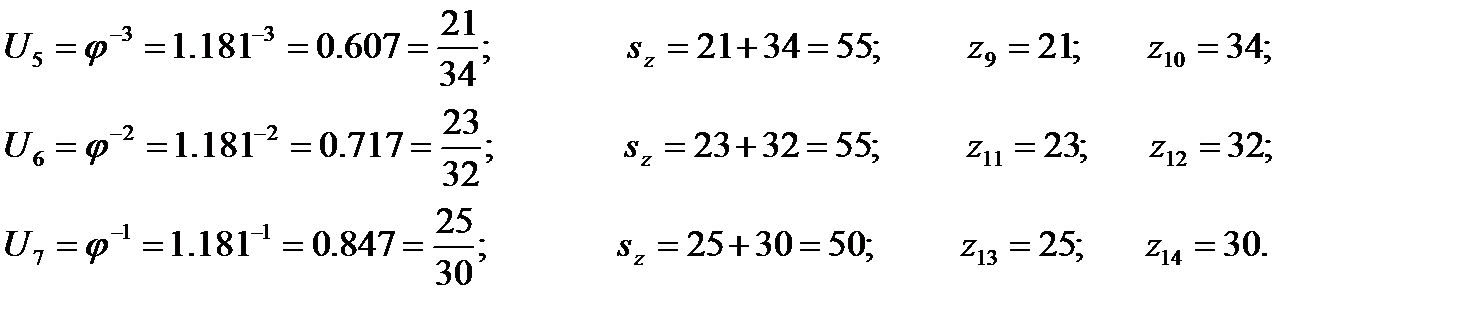

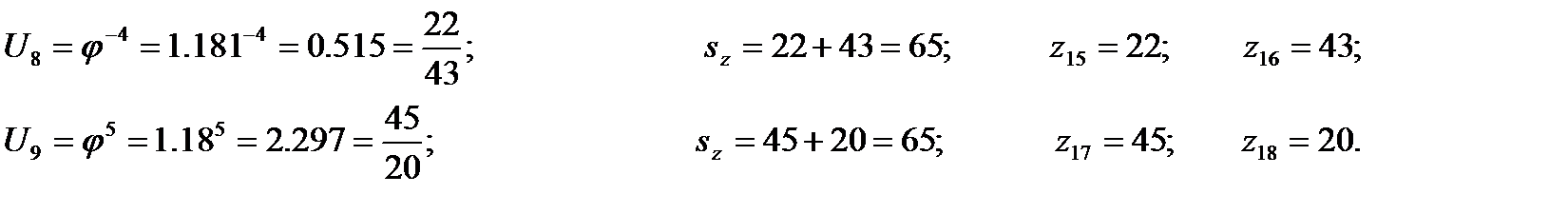

Остальные полученные данные занесем в таблицу 5.

Таблица 5

| I переборная группа | |||||||||

|

U2=Umin = 0.515

Sz | 17 | 18 | 19 | 20 | 21 | 22 | 23 | ||

| 33 | 35 | 37 | 39 | 41 | 43 | 45 | |||

| 50 | 53 | 56 | 59 | 62 | 65 | 68 | |||

|

| |||||||||

|

U3=Uср = 0.847

Sz | 24 | 25 | 26 | 27 | 28 | 29 | 30 | ||

| 28 | 30 | 31 | 32 | 33 | 34 | 35 | |||

| 52 | 55 | 57 | 59 | 61 | 63 | 65 | |||

|

| |||||||||

|

U4=Umax = 1.39

Sz | 30 | 32 | 33 | 34 | 36 | 37 | 38 | ||

| 22 | 23 | 24 | 25 | 26 | 27 | 27 | |||

| 52 | 55 | 57 | 59 | 62 | 64 | 65 | |||

| II переборная группа | |||||||||

|

U5=Umin = 0.607

Sz | 17 | 18 | 19 | 20 | 21 | 22 | 23 | ||

| 28 | 30 | 31 | 33 | 34 | 36 | 38 | |||

| 45 | 48 | 50 | 53 | 55 | 58 | 61 | |||

|

| |||||||||

|

U6=Uср = 0.717

Sz | 21 | 22 | 23 | 24 | 25 | 26 | 27 | ||

| 29 | 31 | 32 | 33 | 35 | 36 | 38 | |||

| 50 | 53 | 55 | 57 | 60 | 62 | 65 | |||

|

| |||||||||

|

U7=Umax = 0.847

Sz

| 22 | 23 | 24 | 25 | 26 | 27 | 28 | ||

| 26 | 27 | 28 | 30 | 31 | 32 | 33 | |||

| 48 | 50 | 52 | 55 | 57 | 59 | 61 | |||

| III переборная группа | |||||||||

|

U8=Umin = 0.515

Sz | 17 | 18 | 19 | 20 | 21 | 22 | 23 | ||

| 33 | 35 | 37 | 39 | 41 | 43 | 45 | |||

| 50 | 53 | 56 | 59 | 62 | 65 | 68 | |||

|

| |||||||||

|

U9=Umax =2.297

Sz

| 39 | 40 | 41 | 42 | 43 | 44 | 45 | ||

| 17 | 17 | 18 | 18 | 19 | 19 | 20 | |||

| 56 | 57 | 59 | 60 | 62 | 63 | 65 | |||

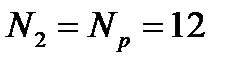

Построение графика мощности и крутящего момента.

График мощности и момента представляет собой совмещенную картину графиков  и

и  .

.

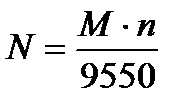

Мощность N(кВт), крутящий момент M(Н×м) и частота вращения вала n (об/мин) связаны соотношением:

Учитывая, что в нижней четверти диапазона регулирования полная мощность привода не используется, применим комбинированное регулирование, когда до расчетной частоты вращения шпинделя  обеспечивается регулирование с постоянным моментом, а выше – регулирование с постоянной мощностью.

обеспечивается регулирование с постоянным моментом, а выше – регулирование с постоянной мощностью.

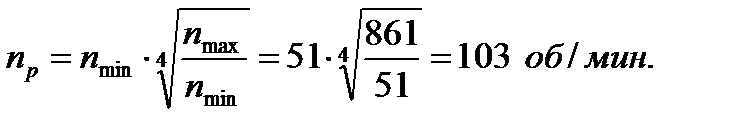

Расчетная частота вращения шпинделя подсчитывается по формуле:

(1)

(1)

Принимаем ближайшую по значению частоту вращения nр =117 об/мин.,

где nmin– наименьшая частота вращения на выходе привода.

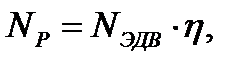

Расчетная мощность на шпинделе:

где η – коэффициент полезного действия привода, определяемый непосредственно по кинематической схеме.

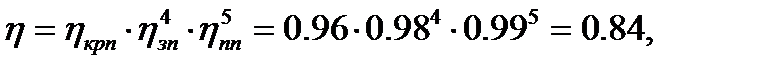

гдеηкрп = 0.96 – КПД клиноременной передачи;

ηзп = 0.98 – КПД зубчатого цилиндрического зацепления;

ηпп =0.99 – КПД пары подшипников.

Тогда расчетная мощность:

Nр = 15×0.84 =12.6 кВт

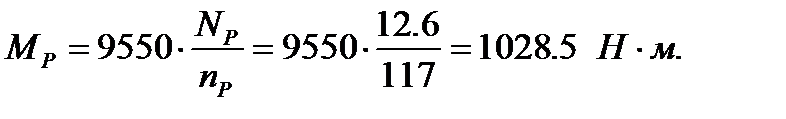

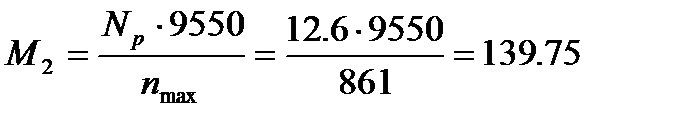

Расчетный момент:

Расчетные данные заносим в таблицу 6.

Таблица 6

| nmin (об/мин.) | nmax(об/мин.) |

|

Крутящий момент (Н×м)

| |

| M1 | M2 |

| M1=Mр = 1028.5 |

|

|

Мощность (кВт)

| |

| N1 | N2 |

|

|

На основании полученных данных строим график мощностей и моментов (рис.6).

Рис.6 График мощностей и моментов.

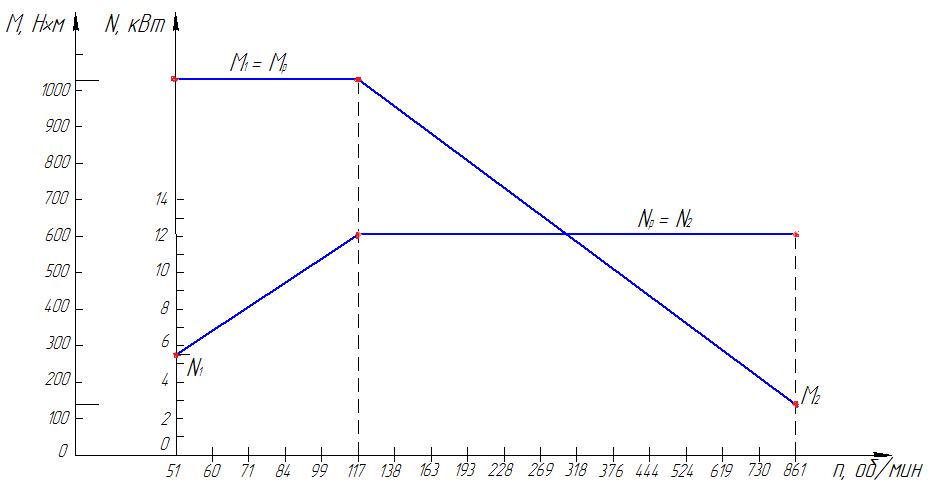

Расчет клиноременной передачи.

Рассчитаем клиноременную передачу, установленную в системе привода от электродвигателя к I валу коробки скоростей:

Pэдв = 15кВт;

nэдв=1460 об/мин;

Uрем=nэдв/nI вала = n1/n2=1460/730 = 2, где

n1 = nэдв =1460об/мин – частота вращения ведущего шкива [об/мин];

n2=nI вала=730об/мин – частота вращения ведомого шкива [об/мин].

Расчет будем вести по ГОСТ 1284.3-96[4], а также по [5]

Решение:

Примем режим работы средней, желательны малые габариты.

1. Определяем расчетный вращающий момент ведущего(вала электродвигателя) вала:

T1р =9550×P1/n1 = 9550×15/1460=100,175 Н×м,

Где

P1=Pр/η =12.6/0.84 =15 кВт – расчетная мощность электродвигателя.

Рекомендуется выполнять расчет передачи для двух ближайших рекомендуемых сечений ремня.

2. По графику (рис. 2.2.2)выбираем в зависимости отP1р и n1сечение ремня В(С), а по расчетному моментуT1р (таблица 2.2.1) – Б(В),

Где

P1р =P1×ср = 15×1.2 =18 кВт – расчетная передаваемая мощность;

ср =1.2 – коэффициент, учитывающий динамичность нагружения передачи (таблица 2.2.2)

3.Линейную скорость ремня V в м/с вычисляют по формуле:

V= (π×d1×n1)/60000≤ [V],

Где

В соответствии с требованиями ГОСТ 20889. Диаметр меньшего шкива передачи следует брать, возможно, большего значения, но не более предельно допустимой скорости ремня 30 м/с.

d1 – диаметр ведущего шкива (Расчетный диаметр меньшего шкива при применении ремня типа В(С) равен d1 =200 мм, а приБ(В) равен d1 =125 мм [6]);

n1 = 1460 об/мин - частота вращения меньшего шкива;

[V] = 30м/с – допускаемая скорость клинового ремня;

Тогда:

VВ(С)= (3.14×200×1460)/60000=15,28м/с

15,28м/с≤ 30 м/с – верно.

VБ(В)= (3.14×125×1460)/60000=9.55м/с

9.55 м/с≤ 30 м/с – верно.

Вывод:Условие выполняется.

4. Расчетный диаметр большего шкиваd2 с учетом проскальзывания вычисляют по формуле:

d2 =Uрем×d1× (1 – ε),

где

Uрем=2 – передаточное число для клиноременной передачи;

ε = 0.01…0.02 – коэффициент упругого скольжения[3],

Тогда:

d2В(С) =2×200×(1 – 0.015) =394 мм

d2В(С) =2×125×(1 – 0.015) =246,25 мм

Из стандартного рядавыбираемd2В(С) =400 мм, d2В(С) =250 мм.

5. Межцентровое расстояние определяется конструктивными особенностями привода.

Рекомендуемое межцентровое расстояние вычисляют по формуле:

a>0.55×(d1+d2)+Hр

Где Hр– высота сечения ремня, мм(таблица 2.2.1.[2]),

HрВ(С)= 14мм;

HрБ(В) =11мм.

Для ремня В(С):

a> 0.55×(200+400) +14

a>344,

Примемa = 350 мм.

Для ремня Б(В):

a> 0.55×(125+250) +11

a> 217.25,

Примемa = 250 мм.

6. Расчетная длина ремня:

В зависимости от выбранного межцентрового расстояния расчетную длину ремня Lр в миллиметрах вычисляют по формулам:

Lр= 2a +(0.5π ×(d1+d2)) + (d2–d1)2/4a

Таким образом, длина ремня определяется как сумма прямолинейных участков и дуг обхвата:

Для ремня В(С):

Lр/= 2×350+(0.5×3.14×(200+400))+(400 –200)2/4×350

Lр=1670,57 мм.

Для ремня Б(В):

Lр/= 2 ×250+(0.5×3.14×(250+125))+(250 – 125)2/4×250

Lр= 1104,375 мм.

Из стандартного ряда таблицы 2.1.10[2]:

LрВ(С) =1800 мм;

LрБ(В) =1120 мм.

7. Уточним значение межосевого расстояния по стандартной длине:

a = a+0.5×(Lр - Lр/)

aД В(С) =aВ(С)+0.5×(LрВ(С) - Lр/)= 350+0.5×(1800 - 1670,57)=415 мм

aД Б(В) =aБ(В)+0.5×(LрБ(В) - Lр/)= 250+0.5×(1120 - 1104,375)=258 мм

8. Угол обхвата ремнем ведущего шкива:

α1 =1800–β =1800 - 57×(d2 – d1)/a,

где

β ≈57×(d2 – d1)/a–угол между ветвями ремня.

Тогда

α1В(С)=1800 - 57× (400- 200)/415=152,530

α1Б(В) =1800 - 57× (250- 125)/258=152,38 0 Рис.

9. Найдем частоту перебегов ремня U, с-1:

U = Lр/V ≤ [U],

где

[U] – допускаемая частота перебегов([U] = 40 с-1 – для ремней мерной длины).

Тогда:

UВ(С) = 1.8/15,28 =0,118 с-1 ≤ 40с-1 – верно;

UБ(В) = 1.12/9.55 =0,117 с-1 ≤ 40с-1 – верно.

Вывод: Условие выполняется. Данное соотношениеU ≤ [U] условно выражает долговечность ремня и его соблюдение гарантирует срок службы 1000…5000 часов.

10. Число ремней передачи Z, шт.

Z = P1×Cр/(Pо×Cα ×CL×CK) ≤ Z/,

Где

Pо – мощность передаваемая одним ремнем, кВт(таблица 2.2.7[5]):

PоВ(С) = 5.80;

PоБ(В) = 2.26.

CK – коэффициент, учитывающий число ремней(таблица 2.2.5[5])

CK В(С)=0.75…0.79;

CK Б(В)=0.76…0.8

CL– коэффициент учитывающий длину ремня(таблица 2.2.6[5]):

CLВ(С) =0.85;

CLБ(В) =0.85.

Cα - коэффициент учитывающий влияние угла обхвата(таблица 2.1.3[5])

С помощью линейной интерполяцией находим:

CαВ(С) =0,92759;

CαБ(В) =0,92714.

ср =1.2 – коэффициент, учитывающий динамичность нагружения передачи (таблица 2.2.2);

P1=15 кВт – расчетная мощность электродвигателя;

Z/ - рекомендуемое количество ремней для данного сечения ремня 2.2.1[1]:

ZВ(С)/ =2…5 шт.

ZБ(В)/ = 2…4 шт.

Тогда

ZВ(С) = 15×1.2/(5.80×0,92759×0.85 ×0.78)=18/3.57 =5.04 принимаем ZВ(С) = 5;

ZБ(В) = 15×1.2/(2.26×0,92714×0.85 ×0.78)=18/1.78 =12.97 принимаем ZВ(С) = 13

Вывод:для ремня сечением В(С) данное количество ремней подходит, а для ремня Б(В) такое количество ремней не удовлетворяет. Поэтому для ремня сечением Б(В) увеличиваем d1 или принимаем большее сечение ремня.

Увеличим диаметр ведущего шкива ремня Б(В) и примем d1 = 250 мм. По аналогии по приведенным выше формулам проводим расчеты, здесь же просто запишем уже полученные данные:

VБ(В)=19.10м/с; d2В(С) =500 мм; a =423.5 мм; LрБ(В) =2120 мм; aД Б(В) =453 мм; α1 =148.50; UБ(В) = 0.111 с-1; ZБ(В) = 4шт.

Вывод: Условие выполняется.

11.Сила, нагружающая валы передачи:

Сила давления на вал Fоп, Н:

Fоп=2×F0×z×sin(α1/2)

Fоп В(С) =2×F0×z×sin(α1/2) = 2×1001.75×5×sin(152.53/2) =9731 Н;

Fоп Б(В) =2×F0×z×sin(α1/2) = 2×801.4×4×sin(148.5/2) =6170.5 Н;

Где

F0 =0.5×Ft/φ – предварительное натяжение ремня, Н

Ft = 2×103×T1р/d1 – окружная сила, Н

φ =0.45…0.55 – коэффициент тяги

Тогда

FtВ(С) = 2×100.175/200 =1001.75 Н;

FtБ(В) = 2×100.175/250 =801.4 Н.

F0В(С)=0.5×1001.75/0.50 =1001.75 Н;

F0Б(В) =0.5×801.4/0.50 =801.4 Н.

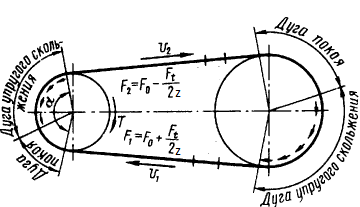

Рис.

Силы натяжения ведущей F1и ведомой F2 ветвей в нагруженной передаче, Н:

F1В(С) =F0+(Ft/2×z) =1001.75+(1001.75/2×5) =1101.925 Н;

F1Б(В) =F0+(Ft/2×z) =801.4+(801.4/2×4) =901.575 Н.

F2В(С) =F0-(Ft/2×z) =1001.75 – (1001.75/2×5) =901.525 Н;

F2Б(В) =F0-(Ft/2×z) =801.4 – (801.4/2×4) =701.225 Н;

| Ремень сечением В(С) | Ремень сечением Б(В) |

4. Силовые расчеты элементов привода.

Расчеты произведем для наиболее нагруженных пар зубчатых колес, т.е. для тех, у которых передаточные отношения минимальные.

Для примера проведем все расчеты только дляI переборной группы, для остальных групп и одиночной передачи расчеты делаем по аналогии и все результаты заносим в таблицы 11, 12, 13, 14.

4.1. Расчет зубчатых колес.

Дата добавления: 2018-06-27; просмотров: 938; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!