Последовательность расчета цилиндрических зубчатых передач

Nbsp; В.А. Нилов Р.А. Жилин О.К. Битюцких А.В. Демидов выполнение Расчётно-графического задания по ДИСЦИПЛИНЕ «детали машин И ОСНОВЫ КОНСТРУИРОВАНИЯ»

Учебное пособие

| Воронеж 2014 |

|

ФГБОУ ВПО «Воронежский государственный

технический университет»

| Воронеж 2014 |

В.А. Нилов Р.А. Жилин

О.К. Битюцких А.В. Демидов

выполнение

Расчётно-графического задания

по ДИСЦИПЛИНЕ «детали машин

И ОСНОВЫ КОНСТРУИРОВАНИЯ»

Утверждено Редакционно-издательским

советом университета в качестве

учебного пособия

УДК 621.81(075.8)

Выполнение расчётно-графического задания по дисциплине «Детали машин и основы конструирования»: учеб. пособие / В.А. Нилов, Р.А. Жилин, О.К. Битюцких, А.В. Демидов. Воронеж: ФГБОУ ВПО «Воронежский государственный технический университет», 2014. 113 с.

В учебном пособии рассмотрены вопросы расчета и конструирования одноступенчатых редукторов. Особое внимание уделено освещению вопросов, связанных с применением современных расчётных средств и приобретению навыков конструирования, обеспечивающих рациональный выбор материалов, форм, размеров и способа изготовления типовых деталей машин.

Табл. 17. Ил. 26. Библиогр.: 6 назв.

Рецензенты: кафедра технической механики Воронежского государственного университета инженерных технологий (зам. зав. кафедрой д-р техн. наук, проф. В.Г. Егоров);

|

|

|

д-р техн. наук, проф. В.А. Нилов

Ответственный за выпуск зав. кафедрой профессор Кузовкин В.А.

| ã Нилов В.А., Жилин Р.А., Битюцких О.К., Демидов А.В., 2014 ã Оформление. ФГБОУ ВПО «Воронежский государственный технический университет», 2014 |

Издаётся по решению редакционно-издательского совета

Воронежского государственного технического университета

введение

Современное общество отличается от первобытного использованием машин.

Применение предметов, усиливающих возможности рук (палки, камни), и особенно освоение дополнительных источников энергии (костёр, лошадь) не только позволило человечеству выжить, но и обеспечило в дальнейшем победу над превосходящими силами природы.

Жизнь людей, даже самых отсталых племён, теперь немыслима без различных механических устройств и приспособлений.

И хотя различные механические хитрости использовались уже в древнем Египте при строительстве пирамид, всерьёз говорить о применении машин можно лишь с эпохи промышленной революции XVIII века, когда изобретение паровой машины дало гигантский технологический рывок и сформировало современный мир в его нынешнем виде. Здесь важен энергетический аспект проблемы.

С тех же пор наметились основные закономерности устройства и функционирования механизмов и машин, сложились наиболее рациональные и удобные формы их составных частей — деталей. В процессе механизации производства и транспорта, по мере увеличения нагрузок и сложности конструкций, возросла потребность не только в интуитивном, но и в научном подходе к созданию и эксплуатации машин.

|

|

|

Развитие промышленности потребовало большого количества инженеров-механиков. Поэтому в ведущих университетах Запада уже с 30-х годов XIX века, а в Санкт-Петербургском университете с 1892 года читается самостоятельный курс «Детали машин». Без этого курса теперь невозможна подготовка инженера-механика любой специальности.

Требования к оформлению

расчетно-графических заданий

Расчетно-графические задания по курсу «Детали машин и основы конструирования» выполняется рукописным или машинописным способом с одной стороны листа формата А4.

На титульном листе приводятся следующие данные:

Федеральное агентство по образованию

Государственное образовательное учреждение по высшему профессиональному образованию «Воронежский государственный технический университет»;

кафедра проектирования механизмов и подъемно-транспортных машин;

|

|

|

наименование работы;

номера задания и варианта;

фамилия и инициалы студента, шифр и номер группы, факультет;

фамилия и инициалы преподавателя;

город, год.

1. Расчетно-графические задания должны содержать: задание, расчёт с необходимыми пояснениями и рисунками, выводы.

2. Схемы, рисунки и графики выполняются карандашом с помощью чертёжных инструментов.

Варианты заданий

Задача № 1

1. Рассчитать закрытую цилиндрическую прямозубую передачу.

2. Рассчитать и сконструировать ведомый вал передачи.

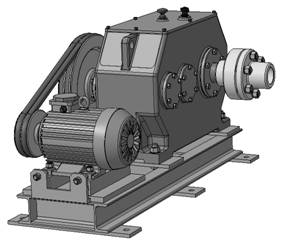

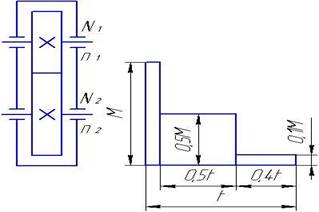

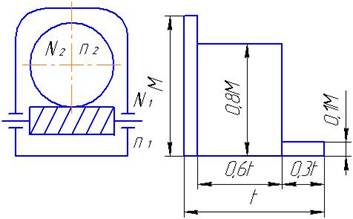

| Рис. 1.1. Схема редуктора | Рис. 1.2. График нагрузки |

Задача № 2

1. Рассчитать закрытую коническую косозубую передачу.

2. Рассчитать и сконструировать ведомый вал передачи.

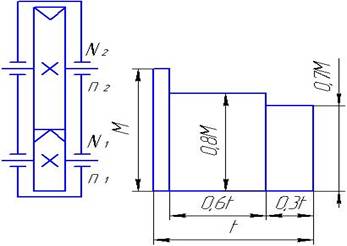

| Рис. 1.3. Схема редуктора | Рис. 1.4. График нагрузки |

Таблица 1

Исходные данные задачи № 1

| Номер варианта | N2 | n1 | n2 | L | n, сут | К, год |

| 1 | 10 | 750 | 125 | 7 | 0,3 | 0,7 |

| 2 | 11 | 750 | 150 | 6 | 0,4 | 0,6 |

| 3 | 12 | 750 | 175 | 5 | 0,5 | 0,5 |

| 4 | 13 | 750 | 200 | 4 | 0,6 | 0,4 |

| 5 | 14 | 750 | 225 | 5 | 0,7 | 0,3 |

| 6 | 15 | 750 | 250 | 6 | 0,8 | 0,4 |

| 7 | 16 | 750 | 275 | 7 | 0, | 0,5 |

| 8 | 17 | 1000 | 175 | 3 | 70,6 | 0,8 |

| 9 | 18 | 1000 | 200 | 4 | 0,5 | 0,6 |

| 10 | 19 | 1000 | 225 | 5 | 0,4 | 0,7 |

| 11 | 20 | 1000 | 250 | 6 | 0,5 | 0,8 |

| 12 | 21 | 1000 | 275 | 7 | 0,6 | 0,7 |

| 13 | 22 | 1000 | 300 | 8 | 0,7 | 0,6 |

| 14 | 23 | 1000 | 325 | 7 | 0,8 | 0,5 |

| 15 | 24 | 1000 | 350 | 6 | 0,9 | 0,4 |

| 16 | 25 | 1500 | 300 | 5 | 0,8 | 0,3 |

| 17 | 24 | 1500 | 325 | 4 | 0,7 | 0,4 |

| 18 | 23 | 1500 | 350 | 3 | 0,6 | 0,5 |

| 19 | 22 | 1500 | 375 | 4 | 0,5 | 0,6 |

| 20 | 21 | 1500 | 400 | 5 | 0,4 | 0,7 |

| 21 | 20 | 1500 | 425 | 6 | 0,3 | 0,8 |

| 22 | 19 | 1500 | 450 | 7 | 0,4 | 0,7 |

| 23 | 18 | 3000 | 500 | 8 | 0,5 | 0,6 |

| 24 | 17 | 3000 | 525 | 7 | 0,6 | 0,5 |

| 25 | 16 | 3000 | 550 | 6 | 0,7 | 0,4 |

| 26 | 15 | 3000 | 575 | 5 | 0,8 | 0,3 |

| 27 | 14 | 3000 | 600 | 4 | 0,9 | 0,4 |

| 28 | 13 | 3000 | 625 | 8 | 0,8 | 0,5 |

| 29 | 12 | 3000 | 650 | 7 | 0,7 | 0,6 |

| 30 | 11 | 3000 | 675 | 6 | 0,6 | 0,3 |

Таблица 2

|

|

|

Исходные данные задачи № 2

| Номер варианта | N2 | n1 | n2 | L | n, сут | К, год |

| 1 | 50 | 1500 | 450 | 5 | 0,5 | 0,8 |

| 2 | 70 | 1500 | 400 | 6 | 0,6 | 0,7 |

| 3 | 65 | 1500 | 250 | 7 | 0,7 | 0,6 |

| 4 | 60 | 1500 | 350 | 8 | 0,8 | 0,5 |

| 5 | 55 | 1500 | 700 | 9 | 0,5 | 0,4 |

| 6 | 50 | 3000 | 1500 | 10 | 0,6 | 0,3 |

| 7 | 45 | 3000 | 750 | 9 | 0,7 | 0,4 |

| 8 | 40 | 3000 | 375 | 8 | 0,8 | 0,5 |

| 9 | 35 | 3000 | 500 | 7 | 0,9 | 0,6 |

| 10 | 30 | 3000 | 1000 | 6 | 0,8 | 0,7 |

| 11 | 28 | 3000 | 600 | 5 | 0,6 | 0,8 |

| 12 | 26 | 3000 | 700 | 4 | 0,5 | 0,9 |

| 13 | 24 | 1500 | 400 | 4 | 0,4 | 0,8 |

| 14 | 22 | 1500 | 375 | 5 | 0,3 | 0,7 |

| 15 | 20 | 1500 | 325 | 6 | 0,9 | 0,6 |

| 16 | 18 | 1500 | 300 | 7 | 0,8 | 0,5 |

| 17 | 16 | 1500 | 425 | 8 | 0,7 | 0,4 |

| 18 | 14 | 1500 | 475 | 9 | 0,6 | 0,3 |

| 19 | 12 | 1500 | 525 | 10 | 0,5 | 0,6 |

| 20 | 11 | 1000 | 200 | 9 | 0,4 | 0,7 |

| 21 | 10 | 1000 | 225 | 8 | 0,3 | 0,8 |

| 22 | 9 | 1000 | 250 | 7 | 0,4 | 0,8 |

| 23 | 8 | 1000 | 275 | 6 | 0,5 | 0,7 |

| 24 | 7 | 1000 | 300 | 5 | 0,6 | 0,7 |

| 25 | 6 | 1000 | 325 | 6 | 0,7 | 0,8 |

| 26 | 5 | 750 | 150 | 7 | 0,8 | 0,6 |

| 27 | 4 | 750 | 175 | 8 | 0,9 | 0,5 |

| 28 | 3 | 750 | 190 | 9 | 0,7 | 0,4 |

| 29 | 2 | 750 | 210 | 7 | 0,6 | 0,8 |

| 30 | 1 | 750 | 240 | 4 | 0,5 | 0,7 |

Задача № 3

1. Рассчитать закрытую цилиндрическую косозубую передачу.

2. Рассчитать и сконструировать ведомый вал передачи.

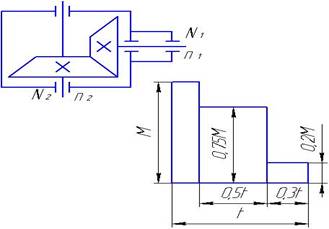

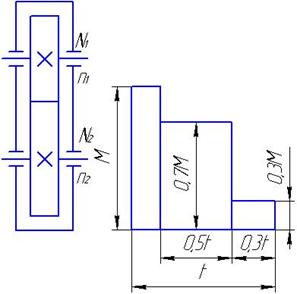

| Рис. 1.5. Схема редуктора | Рис. 1.6. График нагрузки |

Задача № 4

1. Рассчитать закрытую коническую прямозубую передачу.

2. Рассчитать и сконструировать ведомый вал передачи

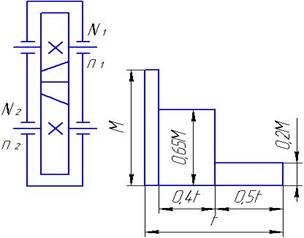

| Рис. 1.7. Схема редуктора | Рис. 1.8. График нагрузки |

Таблица 3

Исходные данные задачи № 3

| Номер варианта | N2 | n1 | n2 | L | n, сут | К, год |

| 1 | 20 | 3000 | 1115 | 4 | 0,7 | 0,6 |

| 2 | 22 | 3000 | 925 | 5 | 0,8 | 0,7 |

| 3 | 24 | 3000 | 810 | 6 | 0,6 | 0,5 |

| 4 | 26 | 3000 | 725 | 7 | 0,5 | 0,6 |

| 5 | 28 | 3000 | 600 | 8 | 0,4 | 0,3 |

| 6 | 30 | 1500 | 550 | 9 | 0,3 | 0,4 |

| 7 | 32 | 1500 | 520 | 10 | 0,2 | 0,8 |

| 8 | 34 | 1500 | 425 | 4 | 0,4 | 0,6 |

| 9 | 36 | 1500 | 525 | 5 | 0,6 | 0,3 |

| 10 | 38 | 1500 | 410 | 6 | 0,5 | 0,8 |

| 11 | 40 | 1250 | 350 | 7 | 0,6 | 0,7 |

| 12 | 42 | 1250 | 295 | 8 | 0,7 | 0,5 |

| 13 | 44 | 1250 | 245 | 9 | 0,8 | 0,4 |

| 14 | 46 | 1250 | 210 | 10 | 0,7 | 0,5 |

| 15 | 48 | 1250 | 290 | 8 | 0,6 | 0,8 |

| 16 | 50 | 1000 | 295 | 9 | 0,5 | 0,9 |

| 17 | 52 | 1000 | 240 | 7 | 0,4 | 0,7 |

| 18 | 54 | 1000 | 195 | 6 | 0,3 | 0,6 |

| 19 | 56 | 1000 | 160 | 5 | 0,2 | 0,9 |

| 20 | 58 | 1000 | 405 | 4 | 0,3 | 0,8 |

| 21 | 60 | 1000 | 315 | 5 | 0,4 | 0,6 |

| 22 | 62 | 850 | 245 | 6 | 0,5 | 0,7 |

| 23 | 64 | 850 | 210 | 7 | 0,6 | 0,5 |

| 24 | 66 | 850 | 165 | 8 | 0,7 | 0,5 |

| 25 | 68 | 850 | 150 | 9 | 0,8 | 0,4 |

| 26 | 56 | 700 | 240 | 8 | 0,7 | 0,3 |

| 27 | 58 | 700 | 215 | 7 | 0,6 | 0,5 |

| 28 | 50 | 700 | 165 | 6 | 0,5 | 0,7 |

| 29 | 54 | 700 | 130 | 5 | 0,4 | 0,8 |

| 30 | 52 | 700 | 115 | 4 | 0,3 | 0,9 |

Таблица 4

Исходные данные для задачи № 4

| Номер варианта | N2 | n1 | n2 | L | n, сут | К, год |

| 1 | 1,2 | 650 | 105 | 9 | 0,3 | 0,5 |

| 2 | 1,4 | 650 | 130 | 8 | 0,4 | 0,6 |

| 3 | 1,6 | 650 | 165 | 7 | 0,5 | 0,7 |

| 4 | 1,8 | 650 | 210 | 5 | 0,6 | 0,3 |

| 5 | 2,0 | 750 | 200 | 3 | 0,7 | 0,4 |

| 6 | 2,2 | 750 | 230 | 4 | 0,8 | 0,5 |

| 7 | 2,4 | 750 | 275 | 6 | 0,7 | 0,3 |

| 8 | 2,8 | 750 | 310 | 8 | 0,6 | 0,4 |

| 9 | 3,0 | 750 | 380 | 9 | 0,5 | 0,7 |

| 10 | 3,2 | 900 | 150 | 7 | 0,4 | 0,8 |

| 11 | 3,4 | 900 | 175 | 5 | 0,3 | 0,9 |

| 12 | 3,6 | 900 | 210 | 3 | 0,2 | 0,7 |

| 13 | 3,8 | 900 | 265 | 4 | 0,3 | 0,6 |

| 14 | 4,0 | 900 | 320 | 6 | 0,4 | 0,5 |

| 15 | 4,2 | 1100 | 200 | 8 | 0,5 | 0,4 |

| 16 | 4,4 | 1100 | 245 | 9 | 0,6 | 0,3 |

| 17 | 4,6 | 1100 | 290 | 7 | 0,7 | 0,5 |

| 18 | 4,8 | 1100 | 315 | 5 | 0,8 | 0,4 |

| 19 | 5,0 | 1100 | 480 | 3 | 0,7 | 0,3 |

| 20 | 6,2 | 1250 | 260 | 4 | 0,6 | 0,3 |

| 21 | 7,2 | 1250 | 285 | 6 | 0,5 | 0,4 |

| 22 | 8,2 | 1250 | 315 | 8 | 0,4 | 0,6 |

| 23 | 9,2 | 1250 | 410 | 7 | 0,3 | 0,7 |

| 24 | 10,2 | 1250 | 440 | 5 | 0,2 | 0,8 |

| 25 | 11,2 | 1500 | 310 | 4 | 0,4 | 0,9 |

| 26 | 13 | 1500 | 340 | 6 | 0,3 | 0,8 |

| 27 | 15 | 1500 | 365 | 7 | 0,5 | 0,6 |

| 28 | 17 | 1500 | 515 | 8 | 0,7 | 0,4 |

| 29 | 19 | 1500 | 620 | 4 | 0,4 | 0,7 |

| 30 | 21 | 3000 | 600 | 5 | 0,5 | 0,6 |

Задача № 5

1. Рассчитать закрытую червячную передачу.

2. Рассчитать и сконструировать ведомый вал передачи

| Рис. 1.9. Схема редуктора | Рис. 1.10. График нагрузки |

Задача № 6

1. Рассчитать закрытую цилиндрическую шевронную передачу.

2. Рассчитать и сконструировать ведомый вал передачи

| Рис. 1.11. Схема редуктора | Рис. 1.12. График нагрузки |

Таблица 5

Исходные данные для задачи № 5

| Номер варианта | N2 | n1 | n2 | L | n, сут | К, год |

| 1 | 0,5 | 1200 | 220 | 7 | 0,4 | 0,8 |

| 2 | 0,7 | 200 | 260 | 6 | 0,5 | 0,7 |

| 3 | 0,9 | 1200 | 295 | 5 | 0,6 | 0,5 |

| 4 | 1,1 | 1200 | 315 | 4 | 0,7 | 0,4 |

| 5 | 1,3 | 1200 | 430 | 6 | 0,8 | 0,7 |

| 6 | 1,5 | 1500 | 260 | 8 | 0,7 | 0,4 |

| 7 | 1,7 | 1500 | 290 | 10 | 0,6 | 0,5 |

| 8 | 1,9 | 1500 | 340 | 9 | 0,5 | 0,7 |

| 9 | 2,0 | 1500 | 395 | 7 | 0,4 | 0,8 |

| 10 | 2,5 | 1500 | 480 | 5 | 0,3 | 0,9 |

| 11 | 3,5 | 750 | 125 | 6 | 0,2 | 0,7 |

| 12 | 4,5 | 750 | 250 | 8 | 0,8 | 0,3 |

| 13 | 5,5 | 750 | 310 | 5 | 0,6 | 0,4 |

| 14 | 9 | 750 | 260 | 6 | 0,4 | 0,6 |

| 15 | 13 | 750 | 340 | 7 | 0,2 | 0,9 |

| 16 | 17 | 3000 | 510 | 10 | 0,3 | 0,8 |

| 17 | 21 | 3000 | 485 | 11 | 0,5 | 0,4 |

| 18 | 25 | 3000 | 450 | 9 | 0,7 | 0,5 |

| 19 | 29 | 3000 | 675 | 8 | 0,8 | 0,6 |

| 20 | 35 | 3000 | 870 | 7 | 0,7 | 0,6 |

| 21 | 40 | 1000 | 190 | 4 | 0,6 | 0,8 |

| 22 | 45 | 1000 | 215 | 5 | 0,5 | 0,3 |

| 23 | 50 | 1000 | 285 | 6 | 0,4 | 0,7 |

| 24 | 55 | 1000 | 360 | 7 | 0,3 | 0,8 |

| 25 | 60 | 1000 | 425 | 8 | 0,2 | 0,9 |

| 26 | 55 | 600 | 105 | 9 | 0,3 | 0,7 |

| 27 | 50 | 600 | 130 | 10 | 0,4 | 0,5 |

| 28 | 45 | 600 | 170 | 4 | 0,5 | 0,6 |

| 29 | 40 | 600 | 190 | 6 | 0,6 | 0,7 |

| 30 | 35 | 600 | 285 | 7 | 0,7 | 0,8 |

Таблица 6

Исходные данные для задачи № 6

| Номер варианта | N2 | n1 | n2 | L | n, сут | К, год |

| 1 | 70 | 600 | 105 | 5 | 0,5 | 0,8 |

| 2 | 65 | 600 | 135 | 6 | 0,6 | 0,7 |

| 3 | 60 | 600 | 165 | 7 | 0,7 | 0,6 |

| 4 | 55 | 600 | 210 | 8 | 0,8 | 0,5 |

| 5 | 50 | 600 | 255 | 9 | 0,7 | 0,4 |

| 6 | 45 | 950 | 290 | 10 | 0,6 | 0,5 |

| 7 | 40 | 950 | 160 | 11 | 0,5 | 0,7 |

| 8 | 37 | 950 | 210 | 6 | 0,4 | 0,8 |

| 9 | 34 | 950 | 260 | 8 | 03, | 0,9 |

| 10 | 31 | 950 | 310 | 10 | 0,2 | 0,7 |

| 11 | 28 | 1100 | 330 | 5 | 0,3 | 0,8 |

| 12 | 25 | 1100 | 345 | 7 | 0,4 | 0,7 |

| 13 | 22 | 1100 | 385 | 9 | 0,5 | 0,6 |

| 14 | 20 | 1100 | 180 | 11 | 0,6 | 0,4 |

| 15 | 18 | 1100 | 230 | 10 | 0,7 | 0,5 |

| 16 | 16 | 1100 | 250 | 8 | 0,8 | 0,4 |

| 17 | 14 | 1400 | 225 | 6 | 0,7 | 0,3 |

| 18 | 12 | 1400 | 255 | 4 | 0,6 | 0,5 |

| 19 | 10 | 1400 | 280 | 5 | 0,5 | 0,7 |

| 20 | 9 | 1400 | 340 | 7 | 0,4 | 0,3 |

| 21 | 8 | 1400 | 370 | 9 | 0,3 | 0,6 |

| 22 | 7,5 | 2000 | 325 | 11 | 0,2 | 0,8 |

| 23 | 6,5 | 2000 | 350 | 10 | 0,3 | 0,7 |

| 24 | 6 | 2000 | 400 | 9 | 0,4 | 0,5 |

| 25 | 5,5 | 2000 | 420 | 8 | 0,5 | 0,6 |

| 26 | 5 | 3000 | 520 | 7 | 0,6 | 0,5 |

| 27 | 4,5 | 3000 | 550 | 6 | 0,7 | 0,4 |

| 28 | 4 | 3000 | 600 | 7 | 0,8 | 0,5 |

| 29 | 3,5 | 3000 | 720 | 8 | 0,7 | 0,6 |

| 30 | 3 | 3000 | 850 | 9 | 0,6 | 0,7 |

Задача № 7

1. Рассчитать планетарную передачу. Нагрузка постоянная. Срок службы длительный.

2. Рассчитать и сконструировать ведомый вал передачи.

Рис. 1.13. Схема редуктора

Таблица 7

Исходные данные для задачи 7

| Величина | Вариант | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | ||

| Nа, кВт | 6 | 8 | 10 | 12 | 14 | 16 | 18 | |

| nh, об/мин | 1600 | 1500 | 1400 | 1300 | 1200 | 1100 | 1000 | |

| nа, об/мин | 500 | 450 | 400 | 300 | 200 | 250 | 150 | |

| Величина | Вариант | |||||||

| 8 | 9 | 10 | 11 | 12 | 13 | 14 | ||

| Nа, кВт | 20 | 22 | 24 | 26 | 3 | 5 | 7 | |

| nh, об/мин | 900 | 800 | 700 | 600 | 2000 | 1900 | 1800 | |

| nа, об/мин | 180 | 100 | 90 | 80 | 400 | 350 | 300 | |

Материалы и термообработка

Практикой эксплуатации и специальными исследованиями установлено, что нагрузка, допускаемая по контактной прочности зубьев, определяется в основном твердостью материала. Высокую твердость в сочетании с другими характеристиками, а следовательно, малые габариты и массу передачи можно получить при изготовлении зубчатых колес из сталей, подвергнутых термообработке. Сталь в настоящее время — основной материал для изготовления зубчатых колес и в особенности для зубчатых колес высоконагруженных передач..

В зависимости от твердости (или термообработки) стальные зубчатые, колеса разделяют на две основные группы: твердостью Н £ 350 НВ — зубчатые колеса, нормализованные или улучшенные; твердостью Н > 350 НВ — с объемной закалкой, закалкой ТВЧ, цементацией, азотированием и др. Эти группы различны по технологии, нагрузочной способности и способности к приработке.

Твердость материала Н £ 350 НВ позволяет производить чистовое нарезание зубьев после термообработки. При этом можно получать высокую точность без применения дорогих отделочных операций (шлифовки, притирки и т. п.). Колеса этой группы хорошо прирабатываются и не подвержены хрупкому разрушению при динамических нагрузках. Для лучшей приработки зубьев твердость шестерни рекомендуют назначать больше твердости колеса не менее чем на 10...15 единиц:

H1 ³ H2 + (10...15) HB

Технологические преимущества материала при Н < 3 50 НВ обеспечили ему широкое распространение в условиях индивидуального и мелкосерийного производства, в мало- и средненагруженных передачах, а также в передачах с большими колесами, термическая обработка которых затруднена.

При Н>350 НВ (вторая группа материалов) твердость выражается обычно в единицах Роквелла— HRC (1HRC » 10 HB).

Специальные виды термообработки позволяют получить твердость Н=(50...60) HRC. При этом допускаемые контактные напряжения увеличиваются до двух раз, а нагрузочная способность передачи—до четырех раз по сравнению с нормализованными или улучшенными сталями. Возрастают также износостойкость и стойкость против заедания.

Применение высокотвердых материалов является большим резервом повышения нагрузочной способности зубчатых передач. Однако с высокой твердостью связаны некоторые дополнительные трудности:

1. Высокотвердые материалы плохо прирабатываются, поэтому они требуют повышенной точности изготовления, повышенной жесткости валов и опор, желательно фланкирование зубьев прямозубых колес.

2. Нарезание зубьев при высокой твердости затруднено, поэтому термообработку выполняют после нарезания. Некоторые виды термообработки (объемная закалка, цементация) сопровождаются значительным короблением зубьев. Для исправления формы зубьев требуются дополнительные операции: шлифовка, притирка, обкатка и т. п. Эти трудности проще преодолеть в условиях крупносерийного и массового производства, когда окупаются затраты на специальное оборудование, инструменты и приспособления. В изделиях крупносерийного и массового производства применяют, как правило, колеса с высокотвердыми зубьями.

Объемная закалка — наиболее простой способ получения высокой твердости зубьев. При этом зуб становится твердым по всему объему. Для объемной закалки используют углеродистые и легированные стали со средним содержанием углерода 0,35...0,5% (стали 45, 40Х, 40ХН и т. д.). Твердость на поверхности зуба 45...55 HRC.

Недостатки объемной закалки: коробление зубьев и необходимость последующих отделочных операций, понижение изгибной прочности при ударных нагрузках (материал приобретает хрупкость); ограничение размеров заготовок, которые могут воспринимать объемную закалку. Последнее связано с тем, что для получения необходимой твердости при закалке скорость охлаждения не должна быть ниже критической. С увеличением размеров сечений детали скорость охлаждения падает, и если ее значение будет меньше критической, то получается так называемая мягкая закалка. Мягкая закалка дает пониженную твердость.

Объемную закалку во многих случаях заменяют поверхностными термическими и химико-термическими видами обработки,, которые обеспечивают высокую поверхностную твердость (высокую контактную прочность) при сохранении вязкой сердцевины зуба (высокой изгибной прочности при ударных нагрузках).

Поверхностная закалка токами высокой частоты или пламенем ацетиленовой горелки обеспечивает Н = (48...54) HRC и применима для сравнительно крупных зубьев (m ³ 5 мм). При малых модулях опасно прокаливание зуба насквозь, что делает зуб хрупким и сопровождается его короблением. При относительно тонком поверхностном закаливании зуб искажается мало. И все же без дополнительных отделочных операций трудно обеспечить степень точности выше 8-й. Закалка ТВЧ требует специального оборудования и строгого соблюдения режимов обработки. Стоимость обработки ТВЧ значительно возрастает с увеличением размеров колес. Для поверхностной закалки используют стали 40Х, 40ХН, 45 и др.

Цементация (насыщение углеродом поверхностного слоя с последующей закалкой) — длительный и дорогой процесс. Однако она обеспечивает очень высокую твердость (58....63HRC). При закалке после цементации форма зуба искажается, а поэтому требуются отделочные операции. Для цементации применяют низкоуглеродистые стали простые (сталь 15 и 20) и легированные (20Х, 12ХНЗА и др.). Легированные стали обеспечивают повышенную прочность сердцевины и этим предохраняют продавливание хрупкого поверхностного слоя при перегрузках. Глубина цементации около 0,1 ...0,15 от толщины зуба, но не более 1,5...2 мм.

При цементации хорошо сочетаются весьма высокие контактная и изгибная прочности. Ее применяют в изделиях, где масса и габариты имеют решающее значение (транспорт, авиация и т. п.).

Нитроцементация - насыщение углеродом в газовой среде. При этом по сравнению с цементацией сокращаются длительность и стоимость процесса,- упрочняется тонкий поверхностный слой (0,3...0,8 мм) до 60...63 HRC, коробление уменьшается, что позволяет избавиться от последующего шлифования. Нитроцементация удобна в массовом производстве и получила широкое применение в редукторах общего назначения, в автомобилестроении и других отраслях - материалы 25ХГМ, 25ХГТ и др.

Азотирование (насыщение поверхностного слоя азотом) обеспечивает не меньшую твердость, чем при цементации.

Малая толщина твердого слоя (около 0,1...0,6 мм) делает зубья чувствительными к перегрузкам и непригодными для работы в условиях повышенного абразивного износа (например, плохая защита от загрязнения). Степень коробления при азотировании мала. Поэтому этот вид термообработки особенно целесообразно применять в тех случаях, когда трудно выполнить шлифование зубьев (например, колеса с внутренними зубьями). Для азотируемых колес применяют молибденовую сталь 38ХМЮА или ее заменители 38ХВФЮА и 38ХЮА. Заготовку зубчатого колеса, предназначенного для азотирования, подвергают улучшению в целях повышения прочности сердцевины.

При отсутствии абразивного износа целесообразно применять так называемое мягкое азотирование на глубину 10...15 мкм. Оно значительно проще, обеспечивает минимальное коробление и позволяет получать зубья 7-й степени точности без отделочных операций. Для мягкого азотирования применяют улучшенные хромистые стали типа 40Х, 40ХФА, 40Х2НМА.

Как было отмечено, высокая твердость зубьев значительно повышает их контактную прочность. В этих условиях решающей может оказаться не контактная, а изгибная прочность. Для повышения изгибной прочности высокотвердых зубьев рекомендуют проводить упрочнение галтелей путем дробеструйного наклепа, накатки и т. п.

В зависимости от способа получения заготовки различают литые, кованые, штампованные колеса и колеса, изготовляемые из круглого проката. Стальное литье обладает пониженной прочностью и используется обычно для колес крупных размеров, работающих в паре с кованой шестерней.

Чугун применяют главным образом для изготовления крупногабаритных, тихоходных колес и колес открытых зубчатых передач. Основной недостаток чугуна — пониженная прочность по напряжению изгиба. Однако чугун хорошо противостоит усталостному выкрашиванию и заеданию в условиях скудной смазки. Он не дорог и обладает хорошими литейными свойствами, хорошо обрабатывается. Разработанные новые сорта модифицированного чугуна позволяют чугунному литью конкурировать со стальным литьем также и в закрытых передачах. Для изготовления зубчатых колес применяют серый и модифицированный чугун, а также магниевый чугун с шаровидным графитом (см. ГОСТ 1412—85).

Из пластмасс для изготовления зубчатых колес находят применение главным образом, текстолит ( E=6000...8000 МПа) и лигнофоль (E=10000...12000 МПа), а также полиамиды типа капрона. Из пластмассы изготовляют обычно одно из зубчатых колес пары. Из-за сравнительно низкой нагрузочной способности пластмассовых колес их целесообразно применять в малонагруженных и кинематических передачах. В силовых передачах пластмассовые колеса используют только в отдельных случаях, например при необходимости обеспечить бесшумную работу высокоскоростной передачи, не прибегая к высокой точности изготовления, и вместе с тем при условии, что габариты этой передачи допускают повышенные размеры колес. Пластмассовые колеса целесообразно применять и в тех случаях, когда трудно обеспечить точное расположение валов (нет общего жесткого корпуса). Эти колеса менее чувствительны к неточностям сборки и изготовления благодаря малой жесткости, материала.

Последовательность расчета цилиндрических зубчатых передач

Исходные данные

| Рис. 3.1. Схема редуктора | Рис. 3.2. График нагрузки |

Дата добавления: 2018-05-12; просмотров: 490; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!