Химико-технологических процессов.

Автоматизация тепловых процессов.

Тепловые процессы играют значительную роль в химической технологии. Большинство химических реакций сопровождается тепловыми явлениями, которые составляют основу технологических процессов. Рассмотрим, в качестве примера, автоматизацию теплообменников.

Передача тепла от горячих теплоносителей к более холодным происходит в теплообменниках. Теплообменники делятся на теплообменники непосредственного смешения теплоносителей и поверхностные теплообменники, в которых тепло передается через глухую разделительную стенку. В теплообменниках непосредственного смешения теплопередача может протекать без изменения агрегатного состояния теплоносителей (нагреватели, холодильники) и с изменением агрегатного состояния (испарители, конденсаторы). Так же можно нагревать вещества в трубчатых печах топливными газами.

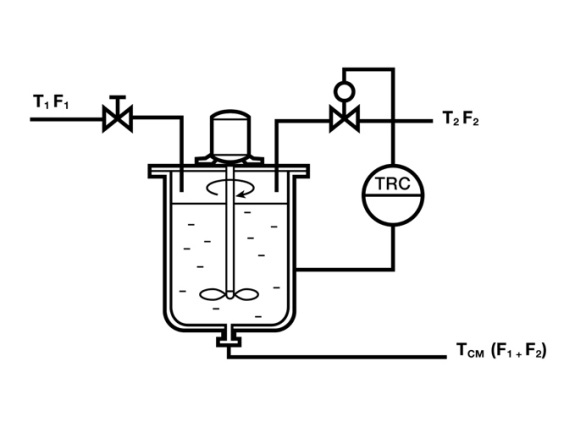

Регулирование теплообменников смешения заключается в поддержании постоянства температуры  суммарного потока на выходе (рисунок 78).

суммарного потока на выходе (рисунок 78).

Рисунок 78

Входными величинами теплообменника являются расходы жидкостей на входе  и их температуры(

и их температуры(  . Если

. Если  , а также если удельные теплоемкости и плотности жидкостей обеих потоков одинаковы, то зависимость

, а также если удельные теплоемкости и плотности жидкостей обеих потоков одинаковы, то зависимость  от входных величин находится из уравнения теплового баланса:

от входных величин находится из уравнения теплового баланса:

(80)

(80)

обычно стабилизируют посредством изменения расхода одного из входных потоков. Схема регулирования теплообменника смешения показана на рисунке 79. Теплообменники смешения обладают малым запаздыванием и значительным самовыравниванием.

обычно стабилизируют посредством изменения расхода одного из входных потоков. Схема регулирования теплообменника смешения показана на рисунке 79. Теплообменники смешения обладают малым запаздыванием и значительным самовыравниванием.

|

|

|

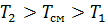

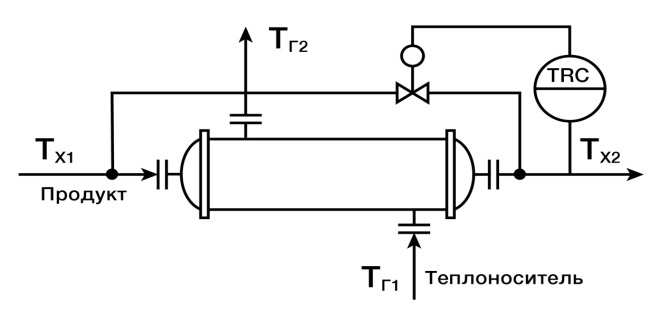

Рассмотрим рисунок 79на котором изображена схема противоточного поверхностного теплообменника и график изменения температуры теплоносителей. Как было сказано выше, регулирование поверхностных теплообменников заключается в поддержании постоянства температуры одного из теплоносителей на выходе из теплообменника, например температуры  .

.

Рисунок 79

Температура  зависит от скорости передачи тепла или теплового потока q через стенку. В свою очередь температура

зависит от скорости передачи тепла или теплового потока q через стенку. В свою очередь температура  определяется движущей силой процесса или средним температурным напором

определяется движущей силой процесса или средним температурным напором  (рисунок 79).

(рисунок 79).

Величина  зависит от значений температур теплоносителей на входе и выходе теплообменника и, в частности, от температуры

зависит от значений температур теплоносителей на входе и выходе теплообменника и, в частности, от температуры  . С возрастанием

. С возрастанием  движущая сила процесса уменьшается, и наоборот. Это является свидетельством того, что поверхностные теплообменники обладают свойством самовыравнивания.

движущая сила процесса уменьшается, и наоборот. Это является свидетельством того, что поверхностные теплообменники обладают свойством самовыравнивания.

Рисунок 80

Основное уравнение теплообменника:

q=KA  , (81)

, (81)

|

|

|

гдеК – коэффициент теплопередачи стенки; А – поверхность теплообмена.

Тепловой поток q через стенку теплоносителя выразим двумя балансовыми уравнениями

q=  (82)

(82)

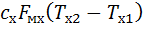

q=

q=  (83)

(83)

где  – удельные теплоемкости горячего и холодного теплоносителей соответственно,

– удельные теплоемкости горячего и холодного теплоносителей соответственно,  – массовые расходы. Найдем зависимость искомой относительной температуры от других величин процесса:

– массовые расходы. Найдем зависимость искомой относительной температуры от других величин процесса:

(84)

(84)

Поскольку поток нагреваемого продукта представляет собой нагрузку объекта, для поддержания постоянства температуры  рекомендована схема регулирования, представленная на рисунке ниже, по которой температуру продукта на выходе из теплообменника регулируют путем воздействия на расход другого теплоносителя

рекомендована схема регулирования, представленная на рисунке ниже, по которой температуру продукта на выходе из теплообменника регулируют путем воздействия на расход другого теплоносителя  .

.

Рисунок 81

Как видно из графиков (рисунок 80), температура  более чувствительна к нагрузке холодного теплоносителя, чем к расходу горячего теплоносителя. В связи с этим затрудняется качественное регулирование теплообменников в широком интервале изменения расходов теплоносителей и требуются регуляторы с дифференциальной составляющей.

более чувствительна к нагрузке холодного теплоносителя, чем к расходу горячего теплоносителя. В связи с этим затрудняется качественное регулирование теплообменников в широком интервале изменения расходов теплоносителей и требуются регуляторы с дифференциальной составляющей.

Рисунок 82

При изменении агрегатного состояния теплоносителей их температура в теплообменнике практически не изменяется и скорость теплопередачи q можно определить по равенству:

|

|

|

q= r  , гдеr - теплота фазового перехода;

, гдеr - теплота фазового перехода;  - массовый расход среды.

- массовый расход среды.

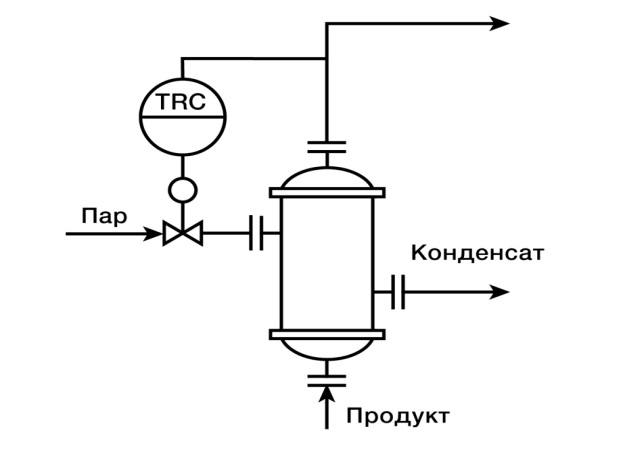

Если в качестве греющего агента применяют водяной пар, то температуру технологического продукта обычно регулируют путем изменения подачи пара (рисунок 83).

Рисунок 83

При значительных колебаниях давления пара применяют каскадную систему регулирования давления пара с корректировкой по температуре нагретого продукта.

Возможно также регулирование скорости теплопередачи путем поддержания постоянства температуры продукта на выходе из теплообменника клапаном, поставленным на линии отвода конденсата (рисунок 84).

Это приводит к частичному заполнению теплообменника конденсатом, что в свою очередь скажется на суммарной величине коэффициента передачи теплообменника, а следовательно, и скорости теплопередачи. Такая система реагирует более медленно, чем система с клапаном, установленным на линии подачи греющего пара. Ее рекомендуется применять при отсутствии резких возмущений по нагрузке. Но вместе с тем, она позволяет лучше использовать тепло водяного пара, так как значения его давления и температуры более высоки, вследствие отсутствия дополнительных гидравлических сопротивлений на паропроводе, а отводимый конденсат принимает температуру несколько меньшую, чем температура конденсации пара.

|

|

|

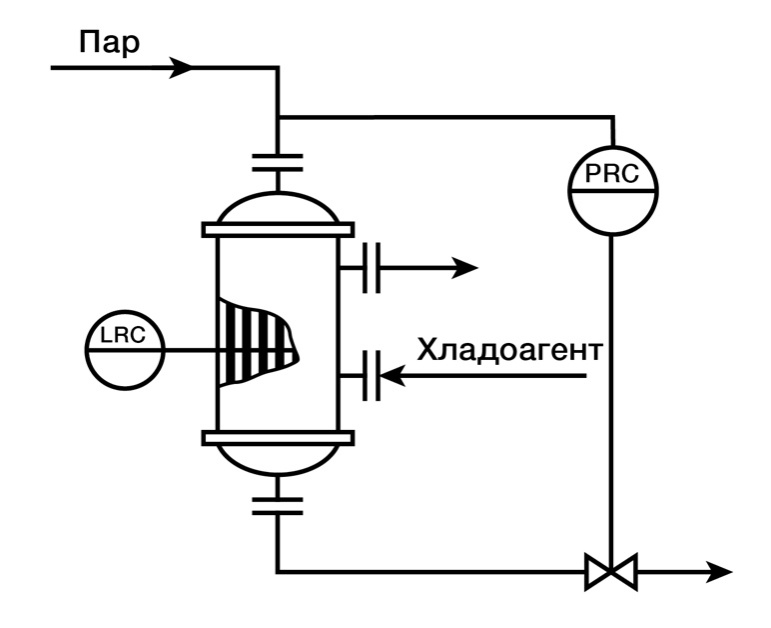

Процесс конденсации технологического продукта может быть охарактеризован температурой конденсата этого продукта при постоянном давлении или давлением пара продукта.

Рисунок 84

Непосредственное регулирование этих величин с воздействием на расход пара, являющийся нагрузкой конденсатора, не представляется возможным.

В этом случае наиболее широко применяются схемы, предусматривающие поддержание постоянства давления паров технологического продукта с воздействием на расход хладогента или конденсата, так как контуры регулирования давления достаточно динамичны. Регулирование уровня путем отвода конденсата обеспечивает соблюдение материального баланса конденсатора (рисунок 85).

Рисунок 85

По расходу хладогента можно судить о тепловой нагрузке объекта. Изменение расхода конденсата продукта обуславливает изменение теплообменной поверхности, благодаря частичному заполнению конденсатора жидкостью. Последнее, вследствие того, что при конденсации коэффициенты передачи паров значительно выше, чем при охлаждении конденсата, приводит к изменению скорости теплопередачи. Тепловую нагрузку объекта определяют по текущему значению уровня конденсата.

Рисунок 86

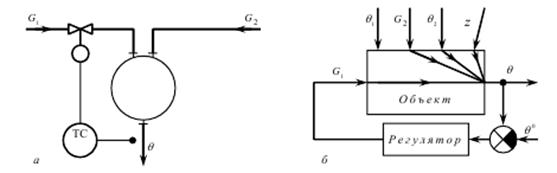

Рассмотрим насколько вариантов систем автоматизации теплообменников смешения и проведем их сравнительный анализ по качеству процессов регулирования.

Вариант 1. Задача стабилизации выходной температуры смеси решается с применением одноконтурной замкнутой системы регулирования, в котором регулирующим воздействием является расход G, (рисунок 87). Использование регулятора с интегральной составляющей (ПИ- или ПИД - регулятор) гарантирует поддержание заданного значения в установившемся режиме, однако качество переходного процесса может оказаться неудовлетворительным при большой инерционности канала регулирования и сильных возмущениях.

Рисунок 87

Рисунок 87 - Функциональная (а) и структурная (б) схемы замкнутой одноконтурной АСР температуры в теплообменнике смешения

Вариант 2 включает систему регулирования соотношения расходов G1 и G2 (рисунок 88). Это разомкнутая система регулирования, способность обеспечить инвариантность регулируемой температуры смеси θ к возмущениям по расходу G2 , однако при наличии любого другого возмущения θ не будет равна заданной.

Рисунок 88

Рисунок 88 - Функциональная (а) и структурная (б) схемы разомкнутой одноконтурной АСР температуры в теплообменнике смешения

Вариант 3(рисунок 89, где 1 – регулятор соотношения; 2 – компенсатор.) отличается компенсатором возмущения по θ2 .Таким образом, данная система регулирования может обеспечить независимость выходной температуры от двух основных возмущений G2 и θ2 . Однако при наличие других возмущений (например, изменение теплопотерь в окружающую среду) температура будет отклоняться от заданной.

Рисунок 89 функциональная (а) и структурная (б) схемы разомкнутой АСР температуры в теплообменнике смешения с компенсацией двух возмущений

Варианты 4 и 5 являются разновидностями комбинированных АСР, в которых обеспечивается компенсация основных возмущений и вводится обратная связь по регулируемой координате.

Вариант4 – система регулирования соотношения расходов G1 и G2 с коррекцией коэффициента по выходной температуре смеси θ (рисунок 89, где 1 – регулятор температуры; 2 – регулятор соотношения расходов),

т.е. двухкаскадная АСР. Основным (внешним) регулятором является регулятор температуры 1, а вспомогательным (внутренним) – регулятор соотношения 2, осуществляющий компенсацию возмущения по расходу G2.

Рисунок 89 - Функциональная (а) и структурная (б) схемы каскадной АСР температуры в теплообменнике смешения

Вариант 5 – система регулирования температуры смеси с коррекцией по двум возмущениям G2 и θ2 , т.е. комбинированная АСР. Динамический компенсатор 2 (рисунок 90, где 1 – регулятор температуры; 2 – компенсатор)

в данном случае должен содержать вычислительное устройство для расчёта корректирующей поправки на задание по выходной температуре регулятору 1 в зависимости от температуры и расхода второго потока.

Рисунок 90 - Функциональная (а) и структурная (б) схемы комбинированной АСР температуры в теплообменнике смешения

Из рассмотренных примеров систем автоматизации наилучшее качество регулирования обеспечат два последних варианта. При этом в случае приборной реализации систем предпочтительнее четвертый вариант, который легко выполняется на серийных промышленных регуляторах. При использовании микропроцессорной техники реализация любой из этих систем не представляет затруднений.

Рисунок 91. Зависимость температуры на выходе теплообменника Tx2 от массовых расходов холодного (х) и горячего (г) теплоносителей

Из этих зависимостей следует, что температура Tx2 зависит от Fмг и Fмх. Поскольку поток нагреваемого продукта представляет собой нагрузку объекта, для поддержания постоянства температуры Tx2 может быть рекомендована схема регулирования, по которой температуру продукта на выходе из теплообменника регулируют путём воздействия на расход другого теплоносителя Fмг.

Однако из зависимостей (рисунок 91), следует, что температура Tx2 более чувствительна к нагрузке холодного теплоносителя, чем к расходу горячего теплоносителя. В связи с этим затрудняется качественное регулирование теплообменников в широком интервале изменения расходов теплоносителей, и требуются регуляторы с дифференцирующей составляющей.

Если по условиям технологии не допускается изменение потоков теплоносителей, то температуру продукта на выходе из теплообменника регулируют путём байпасирования части продукта и изменения его расхода.

Байпасирование - это отвод части потока (обычно 4 - 12 %) на параллельную линию для очистки или иной технологической цели с последующим возвращением в основную систему.

Байпасирование улучшает и динамическую характеристику процесса, Частичное байпасирование потока уменьшает время запаздывания от момента изменения положения регулирующего клапана до соответствующей ему ответной реакции регулируемой температуры продукта на выходе.

При этом регулирующий клапан устанавливают на байпасной линии (рисунок 92). Такие схемы применяют, например, при использовании тепла горячих промежуточных или конечных продуктов для нагрева исходного сырья. Отметим, что байпасирование одного из теплоносителей требует некоторого увеличения поверхности теплообменника и бόльшего расхода греющего агента (для переохлаждения или перегрева продукта) чем при дросселировании (дросселирование (от нем. drosseln — ограничивать, глушить) — понижение давления газа или пара при протекании через сужение проходного канала трубопровода — дроссель, либо через пористую перегородку). Однако при этом улучшаются динамические характеристики системы регулирования вследствие исключения теплообменника изконтура регулирования и уменьшения времени запаздывания объекта.

Рисунок 92 - Схема регулирования поверхностного теплообменника байпасированием холодного теплоносителя (продукта).

Дата добавления: 2018-05-12; просмотров: 895; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!