Вибір методів обробки окремих поверхонь деталі.

Маршрут обробки окремих поверхонь встановлюють на основі вимог робочого креслення і вибраної заготовки.

Послідовність вибору методів обробки поверхонь наступна:

1. Визначають методи остаточної обробки поверхні на останньому переході (операції) залежно від комплексу вимог до точності та шорсткості поверхні;

2. Вибирають методи обробки поверхні на першому переході (операції) в залежності від способу одержання заготовки та її точності;

3. Призначаються методи обробки поверхні на проміжних переходах (операціях) на основі вибраних першого і останнього методів обробки.

Варто враховувати, що кожному методу остаточної обробки передує звичайно декілька попередніх методів. Кожний наступний метож повинний бути точніше попереднього:

а) для чистових методів – в середньому на один квалітет;

б) для чорнових методів – в середньому на два квалітети.

Результати аналізу обробки кожної поверхні з встановленням методів обробки зводимо в таблицю 5.1.

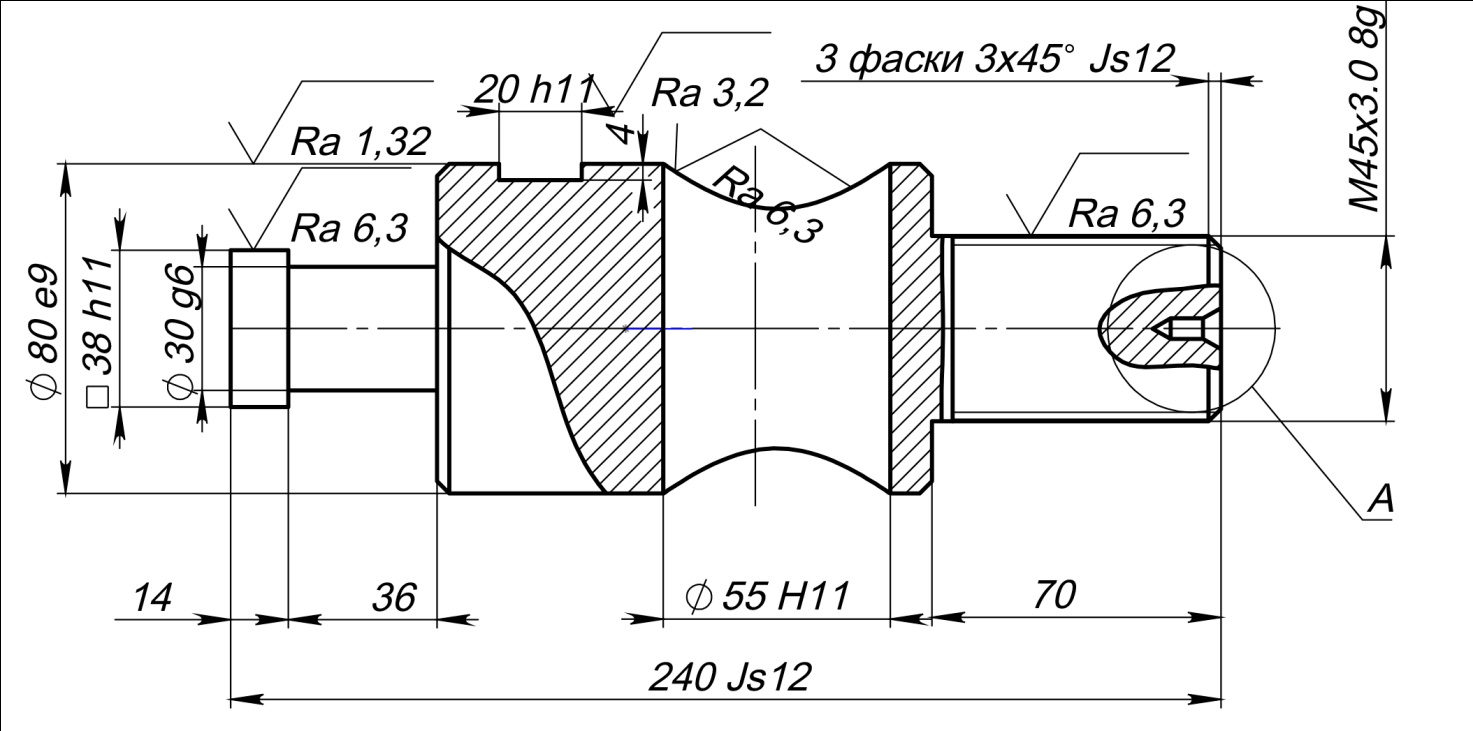

Рисунок 5 – Робоче креслення деталі

Таблиця 5.1. Результати аналізу обробки кожної поверхні з призначенням

методів обробки.

| Назва поверхні | Квалітет точності | Шорсткість | Метод обробки |

| Різьба М45 8g | 8 | 6,3 | Нарізання круглими плашками |

| Центровий отвір | 14 | 6,3 | Свердлування |

| Лиска р-р 20 h11 | 11 | 3,2 | Фрезерування одноразове |

| Ø 80 e9 | 9 | 1,32 | Шліфування одноразове |

| Торці | 12 | 6,3 | Одноразове підрізання |

| Фаски 3 мм | 12 | 6,3 | Точіння однократне |

| Ø 30 | 6 | 0,4 | Точіння попереднє, чистове, тонке |

| Ø 55 | 11 | 6,3 | Свердлування, зенкерування |

| □ 38 | 11 | 6,3 | Фрезерування циліндричними і торцевими фрезами. Чорнове |

|

|

|

Вибір технологічних баз.

Для точної обробки заготовки необхідно правильно її розташувати по відношенню до пристосувань верстата, які визначають траєкторію руху подачі оброблювального інструмента забезпечити постійність контакту баз з опорними точками і повну нерухомість заготовки відносно пристрою в процесі її обробки.

Перша задача розв’язується при побудові теоретичної схеми базування заготовки, що визначає необхідне для розв’язання даної технологічної задачі число та розташування ідеальних зв’язків і опорних точок, а також визначає відповідні базові поверхні заготовки.

Друга задача, тобто забезпечення контакту базових поверхонь заготовки з опорними точками пристрою та повної нерухомості заготовки відносно пристрою в процесі її обробки, розв’язується при конструюванні пристрою створенням необхідних затискних пристосувань. На відміну від базування заготовки, коли на неї накладається різне число зв’язків і вона позбавляється трьох, чотирьох, п’яти чи шести ступенів вільності, у всіх випадках закріплена заготовка повинна бути позбавлена всіх шести ступенів свободи.

|

|

|

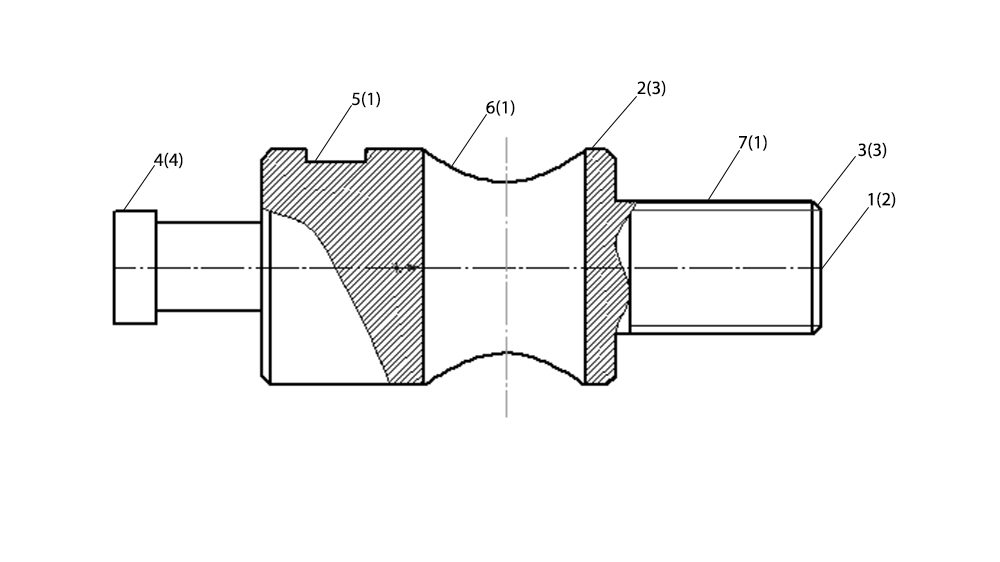

При обробці деталі (див. рис. 6.1), яка відноситься до класу валів визначаємо, що для цього класу деталей основними установочними базами є опорні поверхні (під підшипники), але їх можна використовувати тільки після їх остаточної обробки, тобто на фінішних чистових видах обробки, а на перших операціях обробки найбільш зручними і простими є допоміжні базові поверхні центрових отворів, які необхідно обробити в першу чергу.

Використовуючи надалі їх як установочні, ми зможемо обробляти всі інші поверхні.

При розробці технологічного маршруту і виборі базових поверхонь, для зручності, необхідно звести в таблицю 3 всі поверхні і призначити базові поверхні при їх обробці.

Рисунок 6.1. – Ескіз деталі

Таблиця 6.1. Поверхні і бази при обробці деталі.

| № п/п | Базова поверхня | Вид обробки | Пристрій |

| 1 | 2,1 | Точіння і центрування. Підрізання торців. | 3-х кулачковий патрон |

| 2 | 2,1 | Точіння і центрування. Підрізання фасок. | 3-х кулачковий патрон |

| 3 | 4,1 | Точіння Ø80, Ø45 начорно | 3-х кулачковий патрон, центр. |

| 4 | 7,1 | Точіння поверхні Ø30 | 3-х кулачковий патрон, центр. |

| 5 | 2 | Фрезерування 20h11 | Призма |

| 6 | 2,5 | Свердлування отвору Ø55 | Призма, прижим |

| 7 | 2,6 | Фрезерування □38 | Пристрій спеціальний |

|

|

|

Дата добавления: 2018-05-12; просмотров: 836; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!