Технологическая карта-инструкция к лабораторной работе № 1

«Наладка токарного станка с числовым программным управлением

Модели ТП-130»

Цель работы: научиться разрабатывать и оформлять карты наладки на станки с числовым программным управлением (ЧПУ) токарной группы, правильно выбирать режущий инструмент, разрабатывать схемы снятия припусков и траектории перемещения режущего инструмента.

Используемое оборудование и другие средства обучения: учебно-методическое пособие, паспорт токарного станка с ЧПУ модели ТП-130, инструментальная оснастка, тетрадь для письменных отчетов.

Краткие сведения из теории

1 Паспортные данные токарного станка с ЧПУ модели ТП-130

1.1 Назначение станка

Станок токарный с ЧПУ повышенной точности предназначен для выполнения наружной, торцовой и внутренней обработки, сверления, развертывания и зенкования центральных отверстий, нарезания резьбы в деталях тел вращения из различных материалов.

В станке использована система числового программного управления CNC-H-645

1.2 Конструктивные особенности станка

Токарный станок с ЧПУ модели ТП-130 представляет собой одношпиндельный полуавтомат, оснащенный крестовым суппортом, наклоненным под углом 60°. Шпиндель станка получает вращение непосредственно от электродвигателя постоянного тока мощностью 11 кВт.

Компоновка станка с расположением зеркала направляющих станины в наклонной плоскости обеспечивает свободный сход стружки из зоны обработки и свободный доступ к обрабатываемой детали. Шпиндельный узел станка жесткой конструкции имеет высокую виброустойчивость. Приводы продольной и поперечной подачи выполнены с применением высокомоментных электродвигателей, что позволяет обрабатывать детали на высоких режимах резания. Смена инструмента на станке осуществляется автоматически.

|

|

|

1.3 Система управления СNС-Н-645

Станки оснащены системой СNС-Н-645. Вход информации в систему может производиться при помощи алфавитно-цифровой клавиатуры или перфоленты. Рациональный сервис и собственная диагностика позволяют обеспечить высокую надежность работы системы.

Основные технические данные станка

Таблица Л1.1 - Основные технические характеристики станка.

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 270 |

| Наибольший диаметр обрабатываемого изделия над суппортом, мм | 150 |

| Наибольшая длина обрабатываемого изделия, мм | 150 |

| Наибольшее перемещение суппорта: - в продольном направлении (ось Z), мм - в поперечном направлении (ось Х), мм | 280 200 |

| Пределы чисел оборотов шпинделя - при обработке в цанге, об/мин - при обработке в патроне, об/мин | 10 – 2800 10 – 2300 |

| Привод шпинделя – двигатель постоянного тока: - вспомогательная мощность, кВт - номинальная скорость вращения, об/мин - максимальная скорость вращения, об/мин | МР-132М 11 1000 3500 |

| Пределы рабочих подач, мм/мин | 2 – 2000 |

| Быстрые перемещения: - продольное, по оси Z, м/мин - поперечное, по оси Х, м/мин | 8 4 |

| Приводы продольной и поперечной подач – двигатель постоянного тока: - номинальный момент при 500 об/мин, Н-м - максимальная скорость вращения, об/мин | УПС-6М 4 2000 |

| Устройство ЧПУ | СNС-Н-645 |

| Количество управляемых координат | 2/2 |

| Дискретность задания по осям, мм | 0,001 |

| Наибольшая высота резца, устанавливаемого в резцедержателе, мм | 16 |

| Шероховатость обрабатываемых поверхностей Rа, мкм | 0,8 |

| Диаметр отверстия в шпинделе, мм | 38 |

| Масса станка, кг | 2500 |

| Габаритные размеры станка, мм | 2200´1700´1680 |

| Применяемая смазка: - централизованная система смазки | Масло индустриальное ИНСп –40ТУ 38.101672-77 |

| - бабка передняя | Консистентная смазка ЦИАТИМ-202 ГОСТ 12576-75 |

Рисунок Л1.1 – Система координат.

Рисунок Л1.1 – Система координат.

|

|

|

На рисунке 1.1 использованы следующие условные обозначения:

СКС – нулевая точка станка;

СКД – нулевая точка детали.

|

|

|

СКИ – нулевая точка инструмента.

РТИ – нулевая точка режущей кромки.

Хо, Zо – координаты увязки СКД и СКИ.

Ах, Аz – вылеты инструмента за пределы блока.

Бх, Бz – размеры инструментальной оснастки или блока.

Сх (D1, D2), Сz (Н1, Н2) – расстояние от 0РТИ до 0СКИ.

Хr, r – координаты опорной точки, записываются при изготовлении в качестве постоянной величины.

R – опорная точка (начало отсчета).

1.5 Правила техники безопасности

1 Перед включением станка необходимо произвести внешний осмотр механизмов станка и электрооборудования, т.е. убедиться, что:

- инструменты правильно и надежно закреплены;

- деталь зажата;

- двери электрошкафа закрыты;

- ограждение закрыто;

- ремонтный персонал никаких работ на станке не производит.

2 Для обеспечения безопасности оператора на станке предусмотрены:

- ограждение зоны обработки;

- блокировка вращения шпинделя, если поднято ограждение, не зажата деталь;

- блокировка управления зажимным устройством при вращающемся шпинделе;

- аварийный останов станка, если неисправно ЧПУ: неисправен блок питания устройства согласования с силовой частью, скорость вращения шпинделя превысила 2800 об/мин, уровень масла ниже нормы, отключился любой из автоматических выключателей защиты двигателей исполнительных механизмов станка;

|

|

|

- отключение приводов подач при наезде на аварийные конечные выключатели.

3 При эксплуатации станка необходимо соблюдать следующие правила:

- сменять инструментальные блоки, устранять неисправности или производить какие-либо другие работы можно только при выключенном станке;

- нельзя при работающем станке производить работы по очистке тары от стружки;

- запрещается зажим заготовки и вращение патрона с помощью привода при незакрепленных кулачках.

2 Правила и последовательность оформления карты наладки

2.1 В левом верхнем углу изобразить заготовку детали в масштабе в рабочем положении, показать базирование заготовки с помощью вычерчивания части элементов приспособления (кулачок и т.д.).

2.2 Согласно операционному эскизу изобразить на заготовке контур готовой детали утолщенной линией или красным цветом.

2.3 Указать направление осей координат станка и детали, их положительное направление, отметив СКС и СКД.

2.3.1 Ноль СКС располагается в точке пересечения торца шпинделя станка с осью вращения.

2.3.2 Ноль СКД располагается в точке пересечения базового (опорного) торца детали с осью вращения. Возможно положение СКД по оси и по правому подрезанному торцу детали в случае групповой заготовки и выставки детали из патрона или цанги по упору.

3 Указать шероховатость обработанных поверхностей согласно операционному эскизу. При этом:

- запрещается при установленном на шпинделе патроне включать главный привод на оборотах выше 2300 об/мин;

- не допускается при эксплуатации патрона повреждение зажимных кулачков, зажим заготовок диаметров больших, чем это указано в технической характеристике патрона, смещение зажатой в кулачках заготовки ударом по ней металлическим предметом, превышение максимально допустимого тягового усилия привода.

4 Указать операционные размеры, присчитав их все в середину поля допуска размера и выполнив привязку линейных размеров от СКД. Это необходимо для составления в дальнейшем управляющей программы.

5 Изобразить все режущие инструменты, занятые в обработке детали, также примерно в масштабе 1:1.

5.1 Режущий инструмент показать с частью вспомогательной оснастки и проработать вопрос базирования и крепления режущего инструмента.

5.2 Указать СКИ и РТИ.

5.2.1 Ноль СКИ располагается в крайней точке резцедержателя.

Рисунок Л1.2 – Графическое изображение режущего инструмента.

5.2.2. Ноль РТИ располагается в верхнем резце или точке пересечения оси мерного инструмента (сверло, зенкер, развертка, метчик) и его торце или вершины.

5.3 Указать на эскизе размеры:

Ах, А – вылеты инструмента за пределы оснастки;

Бх, Б – размеры инструментальной оснастки или блока;

Сх (Д1, Д2…), С (Н1, Н2…) – расстояние от РТИ до СКИ.

6 Указать координаты Xo, Zo – координаты увязки СКД и СКИ с учетом рабочей зоны станка, минимальных холостых ходов, паспортных данных станка и выполнения правил техники безопасности.

Место смены режущего инструмента или поворота револьверной головки в ряде станков жестко связано с конструкцией станка, а иногда может быть расположено в любой точке рабочей зоны станка. В последнем случае СКИ просчитывается и задается при разработке карты наладки технологом.

7 Проработать порядок работы инструментов согласно операционной карте обработки и схему снятия припуска каждым инструментом с учетом минимальных затрат времени на обработку детали и обеспечения необходимой точности обработки.

7.1 Последовательность работы блоков указать на свободном месте эскиза следующим образом:

ТО1 – ТО2 – ТО3 - …

7.2 Схему снятия припусков, подход и отход режущего инструмента отобразить в циклограмме (территории перемещения) каждого инструмента.

7.2.1 Рабочее перемещение (рабочий ход, т.е. снятие припуска) изображается утолщенной линией или красным цветом с указанием стрелкой направления перемещения. Начало и конец рабочего хода отмечать кружком диаметром 1 – 2 мм.

7.2.2 Холостое перемещение (холостой или ускоренный ход, т.е. ход без снятия припуска) изображается сплошной тонкой линией с указанием стрелкой направления перемещения). Напр.

7.2.3 Чаще всего траектория перемещения инструмента имеет замкнутый вид, т.е. начало и конец работы блока находятся в одной точке, называемой исходной точкой. Данная точка является нулевой и обозначается соответственно.

Возможен и другой вариант, когда режущий инструмент отводится на безопасное расстояние, обеспечивающее смену блоков или поворот револьверной головки, не достигая исходной точки.

Последний режущий инструмент должен вернуться в ту точку, откуда начнет работать при обработке следующей детали первый блок.

7.2.4 Начало и конец каждого хода обозначают цифрами (см. пример на рисунке Л1.3)

Рисунок Л1.3 – Циклограмма движения инструмента

7.2.5 При построении траектории перемещения инструмента необходимо предусмотреть притупление острых кромок там, где это возможно, или снятие фасок согласно специальному эскизу, отобразив это на циклограмме (см. пример на рисунке Л1.4).

В приведенном примере две цифры, обозначающие точки циклограммы и написанные через тире, соответствуют перемещению инструмента по двум координатам под углом 45°.

Рисунок Л1.4 – Циклограмма движения инструмента

Порядок самостоятельной деятельности

1 Изучите паспортные данные станка, обратив особое внимание на техническую характеристику станка, величину рабочей зоны, габариты и размеры посадочных мест резцедержателей.

2. Изучите эскиз обрабатываемой детали в соответствии со своим вариантом и определите:

2.1 Тип заготовки – групповая (пруток) или штучная с учетом наибольшего диаметра детали (диаметра прутка) и диаметра отверстия шпинделя станка.

2.2. Базовые поверхности детали с учетом выполнения принципа совмещения баз и минимальной погрешности базирования, или совсем исключив её.

3 Составьте маршрут обработки детали с учетом количества инструментов в резцовой головке.

4 Подберите по ГОСТ необходимые для обработки режущие инструменты, марки инструментальных материалов.

5 Подберите необходимые универсальные или специальные мерительные инструменты.

6 Оформите операционную карту обработки.

7 Разработайте карту наладки станка (пример карты наладки приведен приложении Д).

Эскизы обрабатываемых деталей

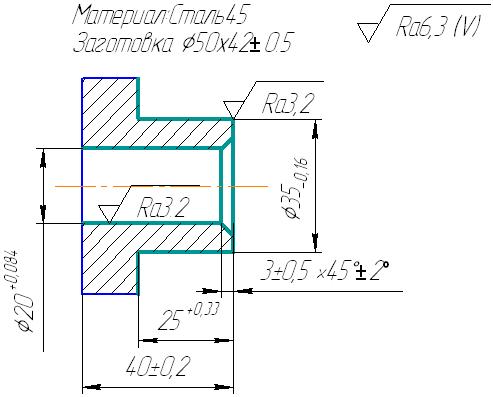

Вариант 1

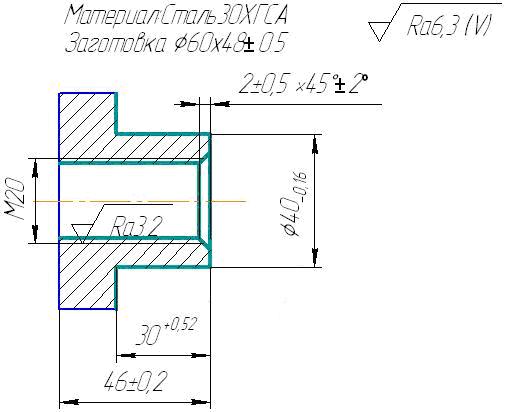

Вариант 2

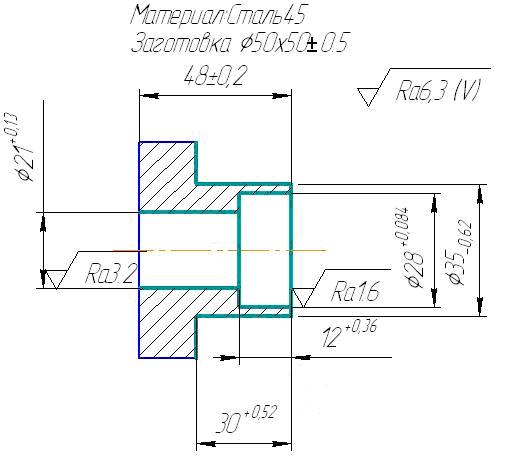

Вариант 3

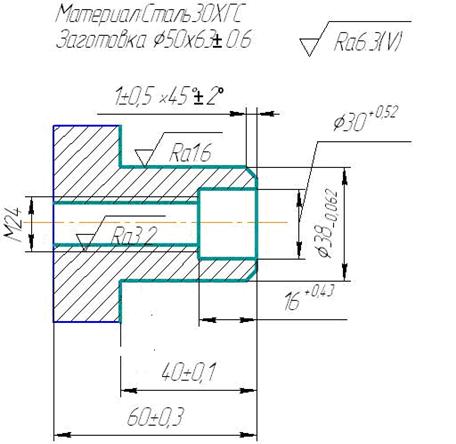

Вариант 4

Вариант 5

Содержание отчета

Письменный отчет по лабораторной работе должен содержать:

- наименование и тему работы;

- цель работы;

- используемое оборудование и другие средства обучения;

- исходные данные для выполнения работы;

- операционную карту обработки, содержащую операционный эскиз, последовательность выполняемых переходов с указанием режущих и мерительных инструментов, режимов резания;

- карту наладки станка (допускается оформление на миллиметровой бумаге формата А4, А3).

Дата добавления: 2018-05-12; просмотров: 362; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!