Стадии процесса псевдоожижения. Кривая псевдоожижения. Порозность слоя. Критические скорости процесса псевдоожижения. Число псевдоожижения.

Порозность псевдоожиженного слоя является - важной характеристикой состояния системы и определяет не только степень расширения слоя, а следовательно, и его высоту, тем самым устанавливая выбор размеров аппарата, но и интенсивность процессов тепло - и массообме-на, входя в различные расчетные формулы.

Критические скорости процесса псевдоожижения

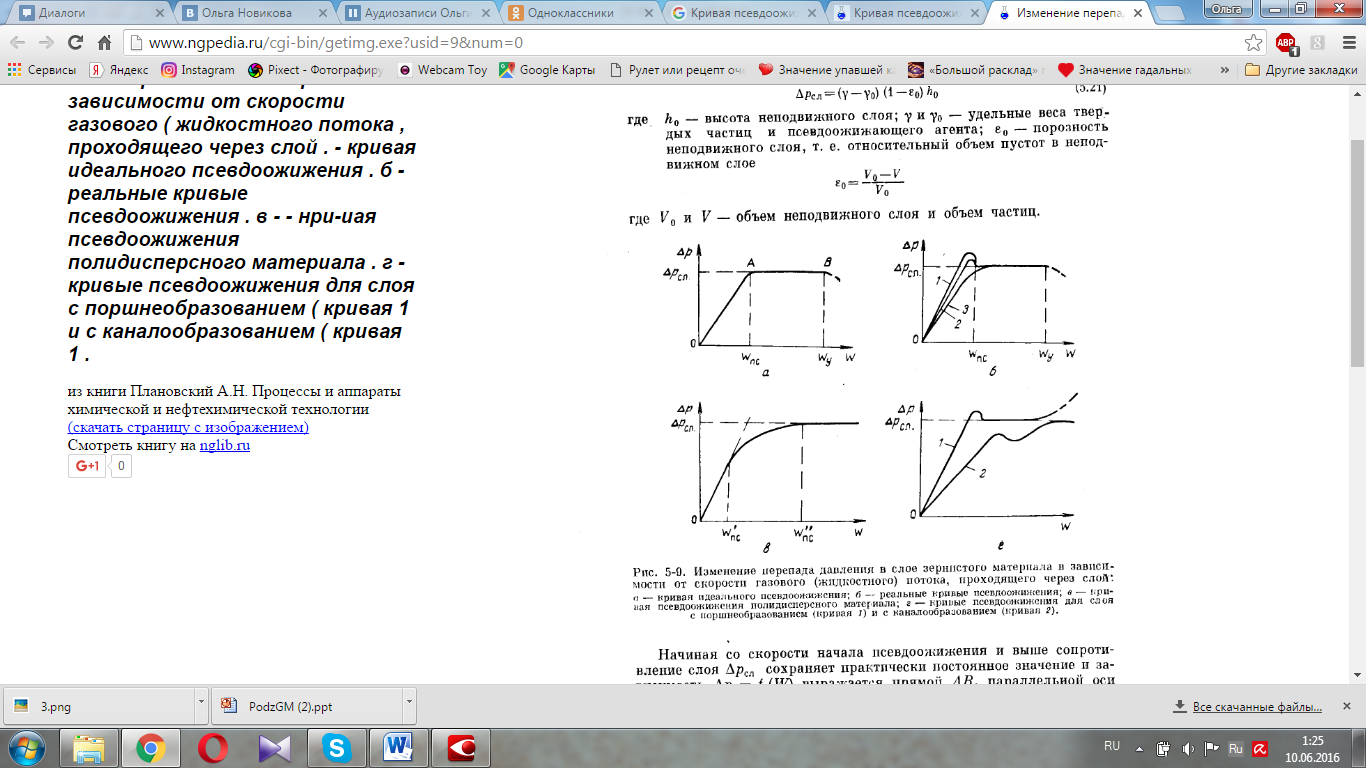

Переход от режима фильтрации к режиму псевдоожижения соответствует на кривой псевдоожижения критической скорости псевдоожижающего Wпс (точка А, рис.1), называемой скоростью начала псевдоожижения. В момент начала псевдоожижения вес зернистого материала, приходящийся на единицу площади поперечного сечения аппарата уравновешивается силой гидравлического сопротивления слоя

где  - высота неподвижного слоя;

- высота неподвижного слоя;  и

и  -плотности твердых частиц и псевдоожижающего агента;

-плотности твердых частиц и псевдоожижающего агента;  - порозность неподвижного слоя.

- порозность неподвижного слоя.

где V0 и V - объем неподвижного слоя и объем частиц.

Рис.1. Изменение перепада давления в слое зернистого материала в зави-симости от скорости газового (жидкостного) потока, проходящего через слой.

Число псевдоожижения характеризует интенсивность перемешивания частиц и состояние псевдоожиженного слоя. Оптимальные значения устанавливаются обычно практически для каждого конкретного технологического процесса и могут изменяться в довольно широких пределах.

Способы измельчения твердых материалов. Степень измельчения. Затраты энергии на ведение процессов дробления. Валковая мельница. Расчет размера куска и угла захвата его валками мельницы.

Измельчение - разрушение твердых тел до требуемых размеров. По размеру (крупности) измельченного продукта измельчение разделяют на два типа:

· Дробление: грубое (300-100 мм), среднее (100-25 мм) и мелкое (25-1 мм).

Цель дробления - получение кускового продукта необходимой крупности, а также подготовка к помолу.

· Помол: грубый (1000-500 мкм), средний (500-100 мкм), тонкий (100-40 мкм) и сверхтонкий ( < 40 мкм).

Цель помола - увеличение дисперсности твердого материала, придание ему определенного гранулометрического состава и формы частиц, дезагрегирование.

Раздавливание - тело под действием нагрузки деформируется по всему объему и, когда внутреннее напряжение в нем превысит предел прочности сжатию, разрушается. В результате такого разрушения получают частицы различного размера и формы. Подвергаются хрупкие материалы.

Раскалывание - тело разрушается на части в 1 местах концентрации наибольших нагрузок, передаваемых клинообразными рабочими элементами измельчителя.

Разламывание - тело разрушается под действием изгибающих сил. Размеры и форма частиц, получающихся при разламывании, примерно такие же, как и при раскалывании.

Резание - тело делится на части заранее заданных размеров и формы. Процесс полностью управляемый. Для вязких материалов.

При распиливании результаты получаются такие же, как и при резании. Процесс полностью управляем, и частицы имеют заранее заданные размер и форму.

Истиранием - тело измельчается под действием сжимающих, растягивающих и срезающих сил.

Удар - тело распадается на части под действием динамической нагрузки. Для хрупких материалов. Длительность воздействия меньше чем при раздавливании.

Степень измельчения — величина, представляющая собой отношение поперечного размера наиболее крупного куска огнеупорного сырья (материала) до измельчения к поперечному размеру наиболее крупного куска после измельчения.

Эта формула была рекомендована для определения расхода энергии, затрачиваемой на измельчение материала:

Мельницы предназначены для размола до пылевидного состояния каменного угля, полуантрацитов, тощего угля, бурого угля (с предварительной сушкой) в системах топливоприготовления на тепловых электростанциях, а также сырьевых материалов в цементной промышленности.

По сравнению с заменяемой мельницей, заказчик получает экономию в потребляемой энергии на размол и продолжительный срок службы размольных элементов (с 6000 часов до 20000 часов — в зависимости от характеристик размалываемого угля или материала).

Учитывая, что  (

(  - угол внешнего трения материала), получим:

- угол внешнего трения материала), получим:  , т.е. угол захвата дробилки должен быть меньше удвоенного угла внешнего трения. Не рекомендуется выбирать машины с

, т.е. угол захвата дробилки должен быть меньше удвоенного угла внешнего трения. Не рекомендуется выбирать машины с  , т.к. при этом снижается степень измельчения материала. Угол захвата стандартных дробилок 15-25

, т.к. при этом снижается степень измельчения материала. Угол захвата стандартных дробилок 15-25  .

.

Дата добавления: 2018-05-02; просмотров: 1820; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!