Марки резин и варианты их склеивания

Варианты склеиваемых материалов и клеевых композиций

| Склеиваемые поверхности | Клеевая композиция | Прочность склеивания, МПа |

| Резина на основе этиленпропи-леновых каучуков и резина на основе фторкаучуков Резина на основе этиленпропи-леновых каучуков и металлы (сплав Ti) Резина на основе этиленпропи-леновых каучуков и органоплас-тик Нитрильные резины и органо-пластик Невулканизированная этилен-пропиленовая резина и вулканизированная Невулканизированные между собой резины | Система клеев на основе растворов политрихлорбутадиена и фторкаучука Система клеев на основе полихлорбутадиена и фенолкаучукового клея Клей на основе полихлорбутадиена Фенолкаучуковый клей (ВК-3) Клей на основе бутилкаучука (51-К-27) Бензин | На отслаивание -не менее 0,2 На отрыв — 1,5 |

Оснастка, используемая для изготовления ТЗП, должна иметь хорошо подготовленные оформляющие поверхности, контактирующие с ТЗМ. Обычно их полируют, хромируют и т.д. Для облегчения съема ТЗП с оснастки на оформляющие поверхности наносят слой разделительной смазки, в качестве которой применяют различные кремнийорганические продукты: жидкости ПЭС-5 и ПМС-300, смазки М-5, К-21 и др. В ряде случаев на формы укладывают технологический слой из эластичной капроновой ткани, который предохраняет ее от загрязнений.

Изготовление теплозащитного покрытия днища

|

|

|

Внутренние ТЗП крупногабаритных изделий из КМ, как правило, представляют собой многослойные конструкции с закладными элементами в виде манжет, воротников, компенсаторов и т.д. В связи с этим заготовку ТЗП изготавливают в

6. ПРОЦЕССЫ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИЙ ИЗ КОМПОЗИТОВ

соответствии со специальным технологическим процессом, с последующей установкой на оправку и намоткой на него СО.

На оправку (пуансон) вначале укладывают разделительные и предохранительные слои материала защитно-крепящего слоя (ЗКС) и затем послойно различные раскрои резин до получения заданных толщин. В процессе выклейки ТЗП на форму в необходимых зонах устанавливают предварительно подформо-ванные (но не отвержденные) замковую часть манжеты, компенсаторы, раскрепляющие ТЗП и затем фланец корпуса.

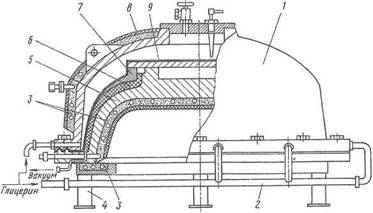

Форма для выклейки определяет внутренний профиль ТЗП, соответствующий размерам оправки для намотки с учетом усадок; конструкция формы позволяет установить фланец на неспрессо-ванную резину и ограничить егоперемещение до обеспечения заданной толщины резины под фланцем в процессе вулканизации. С наружной стороны ТЗП укладывают дренажные слои, устанавливают вакуумный мешок и крышку гидроклава. В полость между мешком и крышкой гидроклава под давлением подают теплоноситель (глицерин), имеющий необходимую температуру. Полость между мешком и ТЗП через дренажные слои вакуумируют с целью удаления летучих веществ (рис. 6.10).

|

|

|

Рис. 6.10. Пресс-форма для изготовления ТЗП днищ корпуса РДТТ: / - крышка гидроклавной формы; 2 - трубопровод для подачи глицерина; 3 -нагреватели; 4 - обогреваемые подставки; 5 - матрица; 6 - заготовка днища; 7 - фланец; 8 — внешняя теплозащита; 9 - вакуумный мешок

Крышку гидроклавной формы соединяют с формой болтовым соединением по фланцу или байонетным затвором, при

434

28*

435

6.1. Технология изготовления корпуса РДТТ

6.1. Технология изготовления корпуса РДТТ

этом одновременно осуществляют защемление технологического резинового мешка по бурту. Для надежной герметизации во фланце крышки имеются канавки, а на фланце формы — скругленные выступы. Бурт технологического мешка толщиной 4...8 мм одновременно используют в качестве уплотняющей прокладки.

Крышки гидроклавов снабжены системами автономного подогрева теплоносителя (чаще всего глицерина). Подогрев может быть паровым или электрическим. Для обеспечения равномерности температурного поля рабочие элементы системы обогрева выполняют секционными с возможностью включения их в работу в различных комбинациях. Для уменьшения теплопотерь и форму, и крышки гидроклавов максимально теплоизолируют напылением пенопласта, укладкой асботкани и т.п. Для создания надежного теплоконтакта нагреватели гид-роклавной формы помещают в кожух, который заполняют сыпучим теплопроводным материалом (алюминиевая, чугунная дробь и т.п.).

|

|

|

Чтобы обеспечить заданные параметры технологического процесса, предусматривают принудительную циркуляцию теплоносителя. В автоклаве — это системы нагнетающих вентиляторов, в гидроклаве - система насосов. Подогретый до темпе-реатуры 120... 130 °С глицерин закачивают в гидроклав по трубопроводу насосами низкого давления и высокой производительности. В установившемся режиме при изменении давления производится подкачка горячего теплоносителя через дренажный клапан, отрегулированный на необходимое давление, и слив в подогревательный бак.

Для удаления летучих веществ при вулканизации полость между мешком и заготовкой вакуумируется с момента установки мешка и в течение всего процесса термообработки. Глубину вакуума необходимо поддерживать на уровне 0,8...0,9 ати. Для надежного удаления пузырей и захлопов летучих при вакууми-ровании на наружную поверхность заготовки выкладывают пористые дренажные слои стекло- и асботкани.

|

|

|

Массивные фланцы, особенно фланцы гидроклавных форм и крышек, служат источником повышенных местных потерь теплоты, что может существенно сказаться на качестве изделия. Здесь оправдывает себя применение обогреваемых подставок,

436

6. ПРОЦЕССЫ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИЙ ИЗ КОМПОЗИТОВ

значительно выравнивающих температурное поле. Важную роль при проведении процесса вулканизации играют вакуумные мешки. Если разрыв вследствие дефекта вакуумного мешка в автоклаве может и не повлиять на качество ТЗП, то разрыв мешка в гидроклаве ведет к попаданию жидкого теплоносителя на ТЗП и окончательному, неисправимому браку последнего. Поэтому мешки проходят тщательный контроль на целостность, наличие пор, расслоения, а также контроль утонений способами наддува и обмыливания.

Для поддержания параметров технологического процесса в требуемых пределах (давление, температура, вакуум, время выдержки этих параметров на заданном уровне) автоклавную и гидроклавную установки оснащают необходимым комплексом измерительной и регулирующей стандартной аппаратуры. Учитывая важность поддержания требуемой температуры именно в материале покрытия, кроме измерения температуры теплоносителя, датчиком (термопарой) измеряют температуру непосредственно на покрытии.

На наружную поверхность заготовки перед укладкой дренажного слоя наносят разделительный слой, предохраняющий покрытие от слипания, склеивания с дренажным слоем или вакуумным мешком. Чаще всего применяют нанесение на наружную поверхность из раствора слоя полиизобутилена (ПИБ). Однако при использовании ТЗП в дальнейшем технологическом процессе изготовления корпуса для создания прочного скрепления СО с ТЗП поверхностный слой ТЗП тщательно зашкуривают или обрабатывают шарошками на глубину внедрения ПИБ. Для крупногабаритных изделий эта операция является весьма трудоемкой, поскольку практически не поддается механизации.

При изготовлении ТЗП необходимо осуществлять неполную вулканизацию, так как требуемые свойства ТЗП достигаются последующей совместной термической обработкой покрытия СО корпуса РДТТ.

После вулканизации наружную поверхность заготовки ТЗП зачищают от остатков разделительного слоя, проводят дефектоскопию стенки днища и замеряют ее толщину.

Наиболее перспективным способом изготовления ТЗП совместно с днищами является способ намотки предварительно экструдированного резинового профиля непосредственно на

437

6.1. Технология изготовления корпуса РДТТ

оправку. Этот способ далек от практической реализации, но для изготовления сверхкрупногабаритных корпусов РДТТ он может оказаться единственно приемлемым.

Термообработка корпусов

Все экспериментальные исследования по подбору режимов термообработки, которые обеспечили бы максимальные физико-механические характеристики, теплостойкость, полноту отверждения по всему сечению, минимум остаточных напряжений, проводятся на тонкостенных кольцевых образцах диаметром 140...300 мм. Понятно, что для изделий с толщиной стенки 20...40 мм, а в местах фланцевых утолщений до 70...80 мм, диаметрами 2500 мм и более, изготовленных методом намотки на массивную песчано-полимерную оправку сложной конфигурации, прямой перенос результатов отработки режимов полимеризации на образцах неправомерен. Положение осложняется наличием в конструкции изделий отвержденных ТЗП, неот-вержденных материалов, клеев и других материалов, для которых необходимы свои режимы термообработки. Все сказанное характеризует задачу выбора, назначения и реализации режимов термообработки как задачу комплексную, требующую для своего решения системного подхода. Вид связующего, армирующего материала, характер взаимодействия связующего с армирующим материалом при повышенных температурах обусловливают подходы к решению этих проблем.

Так, например, для одного армирующего материала органического жгута ЖСВМ и связующих ЭДТ-10 и ЭХД для образцов оптимальные режимы существенно различаются (табл. 6.8).

Таблица 6.8

Сравнительные режимы термообработки

| Технологические параметры | Стадии процесса | ||||

| 1 | 2 | 3 | 4 | 5 | |

| Температура, °С Время выдержки: ЭДТ-10 эхд | 80 3 3 | 10 2,5 - | 130 - 4 | 140 2 - | 160 2 5 |

6. ПРОЦЕССЫ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИЙ ИЗ КОМПОЗИТОВ

В реальных условиях необходимо рассчитывать и корректировать режимы с учетом массы оправки, теплопроводности материала изделия, ТЗП оправки, толщины пластика, условий теплообмена. Последнее является весьма существенным фактором, так как теплопередача осуществляется в основном путем конвективного теплообмена при наружном обогреве и существенно зависит не только от мощности печи для термообработки, но и от скоростей потоков теплоносителя, их направленности. Динамика нагрева в зависимости от этих факторов для разных типов печей существенно различна, что подлежит обязательному учету.

Необходимо иметь в виду, что режим по температуре теплоносителя для мгновенно нагревающихся образцов практически не отличается от оптимального, для реальных изделий температура в печи существенно превышает реальную температуру на поверхности и внутри стенки изделия. Это различие в зависимости от температуры конструкции оправки и вышеприведенных факторов может быть значительным и достигать значений 20...40 °С.

При термообработке происходит окончательное формообразование изделия, когда наряду с получением геометрических размеров изделия, повторяющих размеры расширяющейся при нагреве оправки, формируется и ось изделия. Как рассматривалось выше, конструкции валов зависят от конструкции изделия и могут иметь различную жесткость. Немаловажным фактором в связи с этим является выбор места опор вала при термообработке. В любом случае необходимо оговаривать в документации и следить за тем, чтобы места крепления опор были расположены между собой на небольшом расстоянии. При этом оправка обязательно должна опираться на опоры валом или жестко соединенными с ним деталями. Устанавливать опоры под цанги, подвижные втулки и другие элементы во избежание нарушения геометрических размеров изделия не допускается. При разогреве связующее сначала резко теряет свою вязкость, подвижность его увеличивается и, особенно при неплотной упаковке арматуры, происходит некоторое стекание связующего под действием силы тяжести. Для малогабаритных изделий предпочтительным является медленное вращение оправки (1—2 об/мин) на этапах, когда связующее еще не потеряло подвижности.

438

439

6.1. Технология изготовления корпуса РДТТ

6. ПРОЦЕССЫ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИЙ ИЗ КОМПОЗИТОВ

|

|

Важную роль играет способ закрепления элементов изделия и оправки на валу в процессе термообработки. Коэффициенты линейного расширения стального вала, песчано-полимерной оправки, изделия различны и ввиду разной массы и температуро-и теплопроводности деформируются в процессе нагрева —охлаждения во времени с неодинаковой скоростью. Это важнейшее обстоятельство обусловливает необходимость, во избежание разрушения оправки, необратимых деформаций и даже разрушения изделия, раскрепления изделия от оправки и вала. Если один из держателей фланца и шпангоутов жестко связан с валом, то противоположным фланцу и шпангоуту необходимо обеспечить возможность свободного осевого перемещения. Жесткое скрепление вала, оправки, фланцев, шпангоутов в одну систему обязательно приводит к таким дефектам как отслоение фланца от оболочки, отрыв шпангоута, нарушение монолитности, на границе "юбка" — СО и т.п. Даже в редких случаях, когда целостность изделия при жестком скреплении не нарушается, остаточные напряжения будут велики, и обеспечение заданных геометрических размеров изделия и сохранение их неизменными во времени будет практически неразрешимой задачей. Несмотря на развитие различных способов отверждения КМ вплоть до радиационного, наибольшее применение получили способы термообработки в печах конвективного теплообмена.

В последнее время на практике начинают применять более экономичные печи аэродинамического нагрева. Для контроля и регулирования температуры в печах (или по датчикам на поверхности изделия) применяют автоматизированные системы.

После завершения процесса термообработки и извлечения изделия из печи не следует немедленно приступать к разборке оправки. Необходимо дать закончиться релаксационным процессам выравнивания и перераспределения внутренних напряжений.

Эти процессы протекают довольно длительно, но опытным путем установлено, что разборка и извлечение оправки через 1—1,5 сут. после извлечения изделия из печи надежно обеспечивают воспроизводимость геометрических размеров изделия и низкий уровень остаточных напряжений в материале.

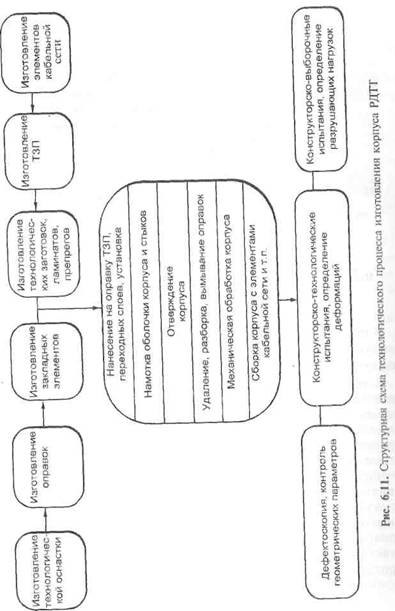

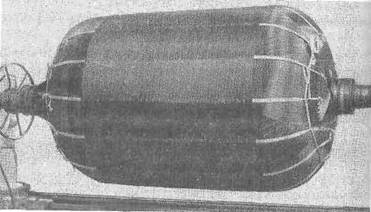

Типовая обобщенная структурная схема изготовления корпуса РДТТ приведена на рис. 6.11; корпуса РДТТ, полученные намоткой — на рис. 6.12.

440

441

6.2. Технологические процессы изготовления элементов СБ

6. ПРОЦЕССЫ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ ИЗ КОМПОЗИТОВ

|

|

Рис. 6.12.Общий вид корпусов РДТТ, полученных намоткой

6.2. Технологические процессы изготовления элементов конструкций соплового блока

В производстве ответственных элементов конструкций соплового блока РДТТ широко используют термостойкие углепластики и УУКМ.

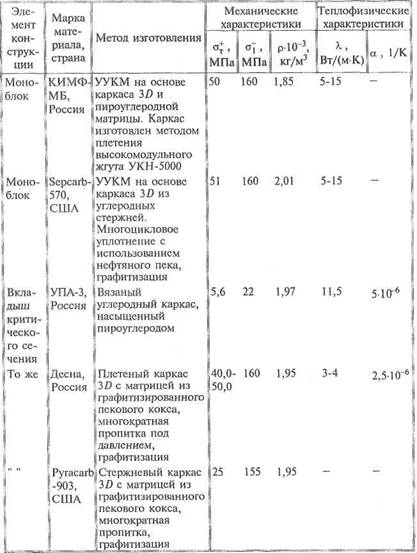

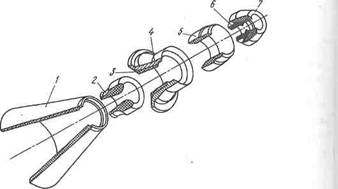

В зависимости от требований, обусловленных эксплуатационными нагрузками, применяют различные конструктивные схемы и схемы армирования (2D, 3D, AD и т.п.), многочисленные технологические методы изготовления каркасов и уплотнения матричным материалом. Основные детали сопла современных РДТТ - вкладыши критического сечения, моноблоковые критические вставки, раструбы соплового блока двигателей - изготавливают из этих же материалов (рис. 6.13, табл. 6.9). Композиты также широко применяют в качестве основных материалов в различных вариантах узлов подвески управляемых поворотных сопел, в частности в разнообразных конструктивных схемах поворотных сопел с многослойным эластичным сферическим шарниром.

Таблица 6.9 Материалы дляконструкций входных трактов сопловых блоков

442

443

6.2. Технология изготовления конструкций сопла

6. ПРОЦЕССЫ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИЙ ИЗ КОМПОЗИТОВ

Рис. 6.13.Сопловый блок РДТТ:

1 — раструб; 2 — критическая часть моноблока; 3 — ТЗП; 4 — соединительный фланец; 5 — экран; 6 — уплотнение; 7 — воротник

Рассмотрим технологические процессы изготовления элементов соплового блока.

Дата добавления: 2018-05-02; просмотров: 726; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!