Определение конструктивно-технологических параметров намотки

Силовые оболочки корпусов представляют собой, как правило, комбинацию спиральных и окружных слоев, получаемых непрерывной намоткой нитей. Спиральные слои, наматываемые под небольшими углами β к оси изделия, выходят на торцевую поверхность оправки и служат для формирования днища оболочки. Окружные слои усиливают цилиндрическую часть оболочки в кольцевом направлении.

Намотка слоев оболочки осуществляется за счет вращения оправки, возвратно-поступательного движения суппорта с лен-тораскладчиком и радиального перемещения нитераскладчика у торцев оправки с одновременным его поворотом вокруг собственной оси с целью предотвращения скручивания (жгутова-ния) наматываемой пряди нитей.

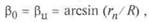

Рассмотрим схему укладки прядей нитей или ленты пре-прега шириной tn(рис. 6.8) на поверхность вращающейся оправки. За один двойной ход нитераскладчика или один такт Т намотки на оправку будет уложен один полный виток нитей (одна спираль). При этом начало и конец витка нитей совпадут только в том случае, если за время одного такта намотки оправка повернется на целое число оборотов ZT. Во всех остальных случаях, когда ZT не является целым числом, начало и конец витка не совпадают на угловой шаг намотки ∆Ф.

Для обеспечения плотной (без зазоров) укладки наматываемых лент необходимо добиться, чтобы угол ∆Ф был кратным углу 2л (или 360°), т.е. одному полному повороту оправки. Кратными же будут те углы, для которых отношение 2π/∆Ф является целым числом: 1, 2, 3, 4, 5, 6, 7, 8 и т.д. Этим числам соответствуют значения углового шага намотки ∆Ф*, равные 360°, 180°, 120°, 90°, 72°, 60°, 45° и т.д. Наиболее просто кратность углового шага достигается дополнительным поворотом оправки на фланцах оболочки на ∆φф. Кроме того, после каждого такта намотки или укладки одного витка ленты оп-

|

|

|

422

423

6.1. Технология изготовления корпуса РДТТ

6. ПРОЦЕССЫ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ ИЗ КОМПОЗИТОВ

|

|

равку следует довернуть на угловую ширину ленты ∆φл, которая

должна укладываться целое число раз в угловом шаге намотки ∆Ф*.

Таким образом, в одном слое оболочки после его намотки будет уложено 2π/∆ φл лент. Так как за один такт намотки виток ленты дважды пересекает любую окружность оболочки, то при числе тактов Т = 2π/∆φл образуется два полных спиральных слоя, уложенных под углами ±β в каждой точке. При этом оправка при Z = ZT T вернется в исходное положение со смещением на угловую ширину ленты ∆φл.

Для заданных геометрических размеров технологические параметры намотки рассчитывают в указанной последовательности.

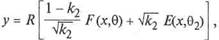

1. Определяют угол намотки на цилиндрической части оболочки

|

|

|

(6.2)

(6.2)

где R, rп — радиусы цилиндрической части и полюсного отверстия оболочки соответственно; (βU — угол намотки на цилиндрической части.

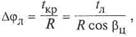

2. Рассчитывают угол, на который поворачивается оправка при укладке ленты на цилиндрическую часть оболочки за один такт намотки,

(6.3)

(6.3)

где lц — длина цилиндрической части сосуда давления; Фц -угол поворота ленты.

3. Определяют угол поворота оправки при укладке ленты на каждом из днищ (см. рис. 6.8)

(6.4)

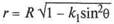

здесь r — текущее значение радиуса вращения днища оболочки; βr — угол армирования на днище; у' (r) — производная образующей контура днища:

β0 — начальный угол намотки.

Рис. 6.8.Схема намотки цилиндрических оболочек с днищами

424

425

6.1. Технология изготовления корпуса РДТТ

6. ПРОЦЕССЫ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИЙ ИЗ КОМПОЗИТОВ

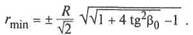

При этом максимальный радиус вращения rmax = ± R, а минимальный — (6.7)

В конечном виде интеграл (6.5) после замены переменной

|

|

|

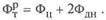

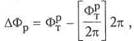

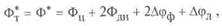

5. Определяют расчетный угловой шаг намотки

(6.10)

(6.11)

(6.8)

(6.8)

выражается через эллиптические интегралы первого и второго родов

где [Фрт/2π] — целое число оборотов оправки в одном такте

намотки.

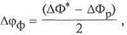

6. Определяют дополнительный поворот оправки на фланцах оболочки

|

|

|

|

(6.9)

(6.12)

где F(x,θ) и E(x,θ2) - табличные значения эллиптических интегралов первого и второго родов; х = √(k1/k2)- модуль эллиптического интеграла.

Аргумент эллиптического интеграла имеет вид

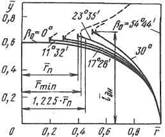

Форма образующих днищ, построенных в относительных координатах (у = y/R и r= r/R) по формулам (6.8) и (6.9) для

|

|

разных значений β0, показана на рис. 6.9. В вершине оболочки при β0≠0 образуется отверстие, причем предполагается, что при действии внутреннего давления оно за- крывается крышкой; меридиональная кривая у(r) определена в интервале rmin < r< R.

| Рис.6.9. Форма меридианов равнона-пряженных днищ цилиндрических оболочек при различных углах намотки на экваторе оболочки |

4. Находят расчетный угол поворота оправки за один такт намотки или при укладке одной спирали

где ∆Ф* — принятый угловой шаг намотки, равный ближайшему кратному углу.

|

|

|

Рекомендуется в качестве углового шага выбирать ∆Ф* > 60° (60°, 72°, 90°, 120° и 180°). Если ∆Фр > 180°, то оправку следует повернуть на 2Дфф до ближайшего дополнительного угла (240°,

270°, 288°, 300° и 360°).

7. Рассчитывают смещение последующей спирали (витка ленты) по отношению к ранее уложенной, т.е. определяют поворот оправки на угловую ширину ленты

(6.13)

где tKpи tn— кроющая и нормальная ширина наматываемой ленты соответственно. При этом угол А срл должен быть кратным углу ∆Ф*, что не сложно выполнить для названных выше значений ∆Ф*. Максимальное значение ∆φ* ограничивается коэффициентом трения fTpпряди нитей о поверхность оправки или поверхность наматываемого слоя.

В данном случае можно принять tg (∆φл /2) < fTp. Следовательно, максимальная ширина наматываемой ленты

tмахл <2Rcosβu –arctg fтр. Минимальная ширина ленты зависит от скорости процесса намотки Vнам

426

427

6.1. Технология изготовления корпуса РДТТ

8. После выбора угловой ширины ленты Лсрл определяют фактический угол поворота оправки за один такт намотки

(6.14)

(6.14)

9. Определяют число оборотов оправки за один такт намотки

(6.15)

(6.15)

10. Находят число витков ленты или число тактов принамотке двойного спирального слоя

(6. 16)

(6. 16)

11. Находят полное число оборотов оправки, необходимое для намотки двойного спирального слоя

(6.17)

(6.17)

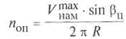

12. Определяют допустимую частоту вращения оправки ирасчета максимальной скорости намотки (6.18)

| 13. Находят время одного такта намотки |

|

|

|

|

(6.19)

14. Рассчитывают минимально возможное время намотки двойного спирального слоя

(6.20)

6. ПРОЦЕССЫ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИЙ ИЗ КОМПОЗИТОВ

Дата добавления: 2018-05-02; просмотров: 803; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!