Характеристика по модулю крупности

| Группа песка | Модуль крупности, Мкр | Полный остаток на сите с отверстиями 0,63 мм, % |

| Крупный Средний Мелкий | 3,5-2,5 2,5-2 2-1,5 | 50-75 35-50 20-35 |

Если песок крупный, то это еще не значит, что он вполне пригоден для бетона. Крупный песок может иметь большой объем пустот, который придется заполнять цементным тестом, что невыгодно. Поэтому полная характеристика песка может быть дана только с учетом его пустотности.

Природный песок, пригодный для обычного бетона, должен соответствовать следующим требованиям ГОСТ 8735-88: содержание в нем зерен, проходящих через сито 0,14 мм, не должно превышать 10%, а глинистых, илистых и пылевидных примесей, определяемых отмучиванием, - 3% по массе. Наиболее вредна примесь глины, обволакивающей зерна песка, так как она препятствует сцеплению с цементным камнем. От глины песок можно освободить только тщательной промывкой.

Органические примеси (гумусовые и др.) допускаются только в самом небольшом количестве, так как они, в особенности органические кислоты, понижают прочность и даже разрушают цемент. Для их определения песок обрабатывают 3%-ным водным раствором едкого натра (при соотношении раствора и песка 1:1). Полученный раствор с песком отстаивается в течение одних суток. Если песок содержит много органических примесей, то они вступают в соединение с едким натром и образуют соли, окрашивающие раствор в различные цвета – от желтого до красного и коричневого в зависимости от содержания органических веществ. Для бетона, применяемого в наиболее ответственных сооружениях, следует использовать пески, которые при обработке 3%-ным раствором NaOH не дают окрашивания. При светло-желтой окраске раствора песок пригоден только для неответственных конструкций, а при темной окраске (темно-желтой, красной или коричневой) он без промывки непригоден, так как прочность бетона, приготовленного на таком песке, понижается более чем на 25%.

|

|

|

Выбор песка для бетона производится по совокупности всех вышеперечисленных характеристик.

Крупный заполнитель

В качестве крупного заполнителя для бетона применяют гравий, щебень и щебень из гравия с размером зерен от 5 до 70 мм. При бетонировании массивных конструкций можно применять заполнитель крупностью до 150 мм.

Зерна гравия имеют окатанную форму и гладкую поверхность. Обычно гравий содержит в том или ином количестве песок, а также вредные примеси – глину, пыль, слюду, гумусовые вещества.

Щебень получают дроблением изверженных, метаморфических, плотных и водостойких осадочных пород (плотных известняков, песчаников и др.). Зерна щебня угловатые, по форме приближающиеся к кубу. Более шероховатая, чем у гравия, поверхность зерен способствует лучшему их сцеплению с цементным камнем, поэтому для бетона высокой прочности (М500 и выше) применяют щебень. Для бетонов средних марок (М150-М400) подходит дешевый местный гравий и щебень из карбонатных пород (плотных и мраморовидных известняков).

|

|

|

Прочность крупного заполнителя определяется путем раздавливания его в цилиндре.

Для определения марки щебня (гравия) по дробимости пробу помещают в цилиндр со съемным дном диаметром 150 мм; для текущего контроля качества щебня (гравия) фракций 5-10 мм и

10-20 мм используют цилиндр диаметром 75 мм. Для испытания щебня (гравия) в цилиндре диаметром 75 мм из подготовленной пробы берут навеску 0,4 кг, а при испытании в цилиндре диаметром 150 мм - 3 кг. Навеску щебня (гравия) высыпают с высоты 5 см в соответствующий цилиндр, разравнивают верхний уровень материала так, чтобы он примерно на 15 мм не доходил до верхнего края цилиндра. Затем вставляют в цилиндр плунжер, при этом его плита должна быть на уровне верхнего края цилиндра. В случае если верх плиты не совпадает с краем цилиндра, удаляют или добавляют несколько зерен испытуемого заполнителя (масса этих зерен должна быть учтена в расчете). После этого цилиндр устанавливают на нижнюю плиту гидравлического пресса. Повышая усилие пресса со скоростью 1-2 кН/с, доводят его при испытании щебня (гравия) в цилиндре диаметром 75 мм до 50 кН, а при испытании в цилиндре диаметром 150 мм - до 200 кН. После сжатия испытуемую пробу заполнителя высыпают из цилиндра и взвешивают. Затем раздробленный в цилиндре щебень (гравий) просеивают через сито, диаметр отверстий которого зависит от размера испытуемой фракции. Для фракций 5-10 мм размер отверстия сита -

1,25 мм, для фракций 10-20 мм - 2,5 мм и для фракций 20-40 мм - 5 мм.

|

|

|

Показатель дробимости вычисляют по формуле

(5.4)

(5.4)

где m1 – проба щебня (гравия), кг; m2 - масса остатка на контрольном сите после просеивания раздробленной в цилиндре пробы щебня (гравия), кг.

Марки щебня и гравия по прочности приведены в ГОСТ 8267-93.

В зависимости от показателя дробимости определены марки гравия: Др8 (при потере в массе до 8%), Др12 (при потере в массе от 8 до 12%), Др16 (при потере в массе от 13 до 16%), Др24 (при потере в массе от 16 до 24%).

Приведенным выше данным соответствуют следующие ориентировочные значения интервалов прочности при сжатии горных пород, слагающих зерна гравия: Др8 – выше 100 МПа;

Др12 – 80…100 МПа; Др24 – 40…60 МПа.

|

|

|

В зависимости от показателя дробимости определены марки щебеня: Др10 (при потере в массе до 10%), Др14 (при потере в массе от 10 до 14%), Др18 (при потере в массе от 14 до 18%),

Др26 (при потере в массе от 18 до 26%).

Приведенным выше данным соответствуют следующие ориентировочные значения интервалов прочности при сжатии горных пород, слагающих зерна щебня: Др10 – выше 100 МПа;

Др14 – 80…100 МПа; Др26 – 40…60 МПа.

При проектировании состава бетона зерновой состав крупного заполнителя подбирают таким образом, чтобы обеспечить наименьший объем пустот в крупном заполнителе.

Зерновой состав крупного заполнителя устанавливают с учетом наибольшего Дmax и наименьшего Дmin размеров зерен щебня или гравия. За Дmax принимают размер отверстия верхнего сита, на котором полный остаток не превышает 5%, а за Дmin – размер отверстия нижнего сита, полный остаток на котором - не менее 95%. Кроме того, вычисляют значения 0,5 (Днаим.+Днаиб.) и 1,25Днаиб. Стандартный набор сит: 70; 40; 20; 10; 5 мм.

По крупности зерен щебень и гравий разделяют на следующие фракции, раздельно дозируемые при приготовлении бетонных смесей: 5…10, 10…20, 20…40 и 40…70 мм. Зерновой состав каждой фракции или смеси нескольких фракций должен соответствовать требованиям, приведенным ниже (табл. 5.2):

Таблица 5.2

| Размер отверстий контрольных сит, мм | Dmin | 0,5 (Dmin + Dmax) | Dmax | l,25 Dmax |

| Полный остаток на ситах, % по массе | 95-100 | 40-70 (50-70 для смеси фракций) | 0-5 | 0 |

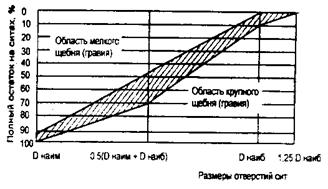

Результаты просеивания гравия обычно наносят на график. По горизонтали откладывают размеры отверстий сит: наибольший для данного гравия (щебня) (Днаиб), половинный и наименьший (5 или 3 мм). По вертикали откладывают полные остатки на ситах в процентах. Данные зернового состава гравия (щебня) должны располагаться по возможности в пределах заштрихованной части

(рис. 5.2). Пустотность в гравии не должна превышать 45%.

Рис. 5.2. График зернового состава гравия и щебня

Содержание пылевидных, глинистых и илистых частиц в щебне допускается в зависимости от вида исходной породы и марки щебня по прочности. Их допустимое количество указано в

табл. 5.3:

Таблица 5.3

| Показатели | Щебень из изверженных и метаморфических пород | Щебень из осадочных пород марок | |

| М600…М1200 | М200…М400 | ||

| Содержание пылевидных, глинистых и илистых частиц, определяемых отмучиванием, % по массе не более | 1 | 2 | 3 |

| В том числе содержание глины в комках, % по массе не более | 025 | 025 | 0,25 |

Содержание органических примесей в крупном заполнителе проверяют, пользуясь той же методикой, которая применяется для песка. Гравий и щебень из гравия при обработке водным раствором едкого натра не должны придавать раствору окраску темнее

эталона.

В приложениях 10 и 11 представлены результаты опытных испытаний мелкого и крупного заполнителя. Каждый студент в соответствии с заданием оценивает пригодность мелкого и крупного заполнителя для изготовления бетона. Полученные результаты целесообразно представить в виде таблиц формы которых представлены ниже (формы табл. 5.4 и 5.5).

Форма таблицы 5.4

Дата добавления: 2018-04-15; просмотров: 315; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!