Определение сроков схватывания цементного теста

Приготовленное цементное тесто через определенное время начинает загустевать и схватываться. Это время для разных цементов различно. Если цементное тесто схватывается слишком быстро, это затрудняет технологический процесс, т.к. недостаточность времени схватывания не позволяет выполнить технологические операции (например, укладку бетонной смеси в форму). При чрезмерном увеличении времени схватывания снижается производительность труда на производстве. Поэтому сроки схватывания цементного теста в зависимости от его вязкопластических свойств и прочности условно разделяют на два периода, регламентированных ГОСТом. Эти периоды называются началом и концом схватывания. Условно принимается, что твердение происходит после конца схватывания цементного теста.

Определение сроков схватывания производят с помощью прибора Вика (рис 3.2). Пестик, применяемый для определения нормальной густоты цементного теста, заменяют на иглу длиной 50 мм и диаметром 1,1 мм. Масса перемещаемой части прибора должна быть 300±2 г. Для достижения этого на площадку верхней части стержня прибора устанавливают дополнительный груз.

Температура, при которой проводится опыт, должна быть 20±3°С. Порядок проведения испытания следующий.

Берут 400 г цемента и приготовляют тесто нормальной густоты. Тесто в один прием укладывают в кольцо прибора Вика. Стеклянную пластинку предварительно смазывают тонким слоем машинного масла.

|

|

|

Кольцо встряхивают 5...6 раз, поверхность теста заглаживают ножом и устанавливают под иглой прибора. Освобождением винта иглу доводят до поверхности теста и закрепляют в таком положении. Быстро освобождают винт и иглу опускают в тесто. В целях предотвращения искривления иглы под воздействием ударов о стеклянную пластинку первое время при погружении иглы ее слегка придерживают рукой. После загустевания теста ее опускают свободно с интервалом 5 мин. Перед каждым погружением иглу вытирают влажной тряпкой и путем поворота кольца прибора меняют место погружения.

В табл. 4.2 приведены требования ГОСТа к срокам схватывания различных цементов.

Таблица 4.2

Требования ГОСТа к срокам схватывания цемента

| Наименование материала | Сроки схватывания | |

| Начало, не ранее | Конец, не более | |

| Портландцемент, шлаковый, пуццолановый портландцемент и их разновидности | 45 мин | 10 ч |

| Белый портландцемент | 45 мин | 10 ч |

| Портландцемент для асбестовых изделий | 1 ч 30 мин | 12 ч |

| Тампонажный портландцемент: для "холодных" скважин для "горячих" скважин | 2 ч 1 ч 45 мин | 10 ч 4 ч 30 мин |

| Алюминатный цемент | 30 мин | 12 ч |

| Кислотостойкий цемент: для бетонов и растворов для замазок | 40 мин 20 мин | 8 ч 8 ч |

|

|

|

Время от начала затворения цемента водой до того момента, когда игла, погруженная в тесто, не будет доходить до стеклянной пластинки на 1...2 мм, считается началом схватывания.

После начала схватывания иглу погружают в тесто через каждые 15 мин. Схватывание считается законченным тогда, когда игла входит в тесто не более чем на 1 мм. Время от начала затворения цемента водой до этого момента называется концом схватывания.

Результаты опытов заносят в таблицу, форма которой представлена ниже (форма табл. 4.3).

Форма таблицы 4.3

Результаты определения сроков схватывания

цементного теста

| Наименование материала | Время затворения цемента водой, ч, мин | Время наблюдения, мин | Глубина проникания иглы, мм | Сроки схватывания цементного теста, ч, мин | |

| Начало | Конец | ||||

| 1 | 2 | 3 | 4 | 5 | 6 |

Определение марки цемента

Марка цемента – это предел прочности при сжатии (кгс/см2) половинок образцов-балочек размерами 4х4х16 см, изготовленных из цементно-песчаного раствора пластичной консистенции

(В/Ц ³ 0,40) состава 1:3, выдержанных в течение 28 сут в нормально-влажностных условиях.

|

|

|

Марка цемента зависит от минерального состава клинкера, тонкости его помола и водопотребности.

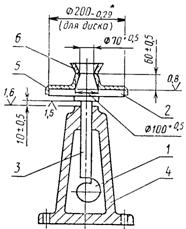

Для проведения лабораторных испытаний берут 500 г цемента и 1500 г кварцевого песка. Материалы засыпают в чашу со сферическим дном и перемешивают лопаточкой в течение 1 мин. В центре приготовленной смеси лопаточкой делают лунку, куда вливают воду из расчета В/Ц > 0,40. После впитывания воды смесь перемешивают в течение 1 мин и определяют ее консистенцию на встряхивающем столике (рис. 4.3).

Рис. 4.3. Встряхивающий столик:

1 - кулачок; 2 - диск; 3 - шток; 4 - станина;

5 - форма-конус с центрирующим устройством; 6 –насадка

Конус встряхивающего столика до половины высоты заполняют раствором и уплотняют металлической штыковкой 15 раз. Далее конус прибора заполняют с некоторым избытком и штыкуют еще 10 раз. Затем снимают воронку с конуса, металлической линейкой срезают излишек раствора и поверхность его разравнивают. Металлический конус вертикально снимают, растворный конус встряхивают на столике 30 раз в течение 30 с. Диаметр расплыва конуса по нижнему основанию измеряют в двух взаимно перпендикулярных направлениях и берут среднее значение. Если это значение находится в пределах 106...115 мм, то приготовленный цементно-песчаный раствор имеет нормальную консистенцию. В противном случае опыт повторяют с уменьшенным или увеличенным количеством воды. Водоцементное отношение (В/Ц), соответствующее расплыву конуса 106...115 мм, принимают за основу для проведения дальнейших опытов.

|

|

|

Из цементно-песчаного раствора нормальной консистенции изготовляют три образца-балочки размерами 4х4х16 см. В форму укладывают раствор высотой примерно 1 см, включают виброплощадку и в течение 2 мин все три гнезда формы равномерно заполняют раствором. Через 3 мин от начала вибрирования отключают виброплощадку, насадку снимают, излишек раствора срезают ножом или металлической линейкой и заглаживают поверхность мастерком. Форму помещают в ванну с гидравлическим затвором, где хранят в течение 24 ч при температуре 20±2°С. Затем образцы распалубливают и укладывают в воду с температурой 20±2°С так, чтобы слой воды над ними был не менее 2 см. Воду в ванне меняют через 14 сут, образцы в возрасте 28 сут с момента изготовления вынимают из воды и не позднее чем через 30 мин испытывают на изгиб. Перед испытанием их насухо вытирают. Для определения предела прочности на изгиб используют прибор МИИ-100. Образец устанавливают на опорах так, чтобы верхняя (при изготовлении) поверхность находилась во время испытания в вертикальном положении. В момент разрушения образца счетчик прибора показывает значение предела прочности при изгибе (Rизг). На основании трех результатов испытания вычисляют среднее арифметическое значение Rизг.

Полученные после испытания шесть половинок-балочек подвергают испытанию на сжатие на гидравлическом прессе. Чтобы зафиксировать площадь поперечного сечения, данные половинки помещают между двумя стандартными металлическими пластинами. При этом верхняя при изготовлении поверхность образца должна находиться в вертикальном положении.

Предел прочности при сжатии образцов вычисляют по

формуле

(4.2)

(4.2)

где Rсж – активность цемента, МПа (кгс/см2); Р – разрушающая сила, Н (кгс); Sпл – площадь металлической пластины 2500 мм2

(25 см2).

На основании полученных шести показателей прочности находят среднеарифметическое Rсж. По значениям Rизг и Rсж назначают марку цемента согласно ГОСТ 10178-85 (табл. 4.4). Для ориентировочного расчета прочности цемента в возрасте 28 сут можно использовать результаты испытаний образцов-балочек более раннего срока твердения и приближенную эмпирическую формулу

(4.2)

(4.2)

где R28 – прочность цемента в возрасте 28 сут, МПа; Rn – то же в возрасте n сут, МПа; n – число суток твердения цемента (n ³ 7).

Таблица 4.4

Назначение марки портландцемента в зависимости

от значений прочностных характеристик

| Показатели | Марка портландцемента | ||||

| 300 | 400 | 500 | 550 | 600 | |

| Прочность при сжатии, МПа, не менее Прочность при изгибе, МПа, не менее | 30 4,5 | 40 5,5 | 50 6,0 | 55 6,25 | 60 6,5 |

Результаты проведенных опытов заносят в таблицу, форма которой представлена ниже (форма табл. 4.5).

Форма таблицы 4.5

Дата добавления: 2018-04-15; просмотров: 663; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!