Краткие теоретические сведения

Механические характеристики материалов делятся на две группы –характеристики прочности и характеристики пластичности.

Для изучения свойств материалов и определения их механических характеристик выполняются испытания образцов. Испытания производят при нагрузках следующих видов: статической, ударной и циклической (испытание на усталость или выносливость). По виду деформаций (сопротивлений) различают испытания на растяжение, сжатие, срез (сдвиг) и кручение.

Так как результаты испытания зависят от формы и размеров образца, скорости нагружения, температуры и пр. параметров, то эксперимент обычно проводят при условиях, предусмотренных стандартами. При статических нагрузках требуется выполнить не менее двух испытаний на идентичных образцах, при динамических нагрузках – не менее 3-х испытаний, при переменных нагрузках – не менее 10-ти испытаний.

Для изучения свойств материалов и установления величины предельных напряжений производят испытания образцов вплоть до их разрушения. Наибольшее распространение имеют статические испытания на растяжение с постепенно возрастающей нагрузкой.

| |

|

|

|

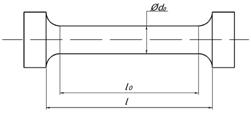

Рис.1. Эскиз образца.

На рисунке d0– диаметр расчетной части образца, l0– длина расчетной части образца l – длина рабочей части образца.Для образцов должно соблюдаться соотношение l ≥ l0+ d0.Причем Отношениеl0к d0должно быть строго определенным. В ГОСТ 1497-85 предусмотрено  или

или  .

.

Для определения механических характеристик материалов используют различные испытательные машины. Применяют разрывные и универсальные испытательные машины различных систем. В лабораторных работах используется разрывная универсальная машинаWDW – 100 E (рис. 2)

Рис. 2. Внешний вид испытательная машина WDW-100E

Электромеханическая универсальная испытательная машина WDW-100E применяется для проведения статических испытаний на растяжение, сжатие и изгиб металлических и неметаллических материалов.Программное обеспечение WinWDW, предназначенное для управления электромеханическими универсальными испытательными машинами серии WDW, разработанное специалистами компании TIMEGroupInc. позволяеет настраивать параметры в соответствии с основными международными, европейскими, американскими стандартами: ISO 6892-84, ASTME8, DIN 50125, EN 10002,а также по ГОСТ 1497-84 цилиндрических образцов для испытаний на растяжение и сжатие.Технические характеристикимашины приведены в таблице 2.

|

|

|

Таблица 2- Технические характеристики испытательной машины WDW-100Е

| Максимальная нагрузка | 100 кН |

| Диапазон нагрузки | 0,4-100% |

| Точность нагрузки | 1% |

| Максимальное растяжение | 25 мм |

| Диапазон деформации | 2-100% |

| Точность деформации | 1% |

| Разрешение перемещения | 0.001 мм |

| Максимальное перемещение траверсы при растяжении/сжатии | 600/600 мм |

| Точность перемещения | 1% |

| Диапазон скоростей | 0.005-500 мм/мин |

| Габаритные размеры, мм | 1010х850х2235 мм |

| Параметры электропитания | 1.5 кВт, 380В±10%, 50 Гц, трёхфазный |

| Системапривода | MINASA4 PanasonicCo. Ltd (Япония), цифровая система измерений и управления |

При проведении испытаний должны соблюдаться следующие основные условия: качественное центрирование образца в захватах испытательной машины.Плавность деформирования, скорость перемещения активного захвата при испытании до предела текучести должны быть не более 0,1, за пределом текучести - не более 0,4 длины расчетной части образца в минуту. Должна иметься возможность приостанавливать нагружение, а также обеспечиваться плавность разгрузки.

|

|

|

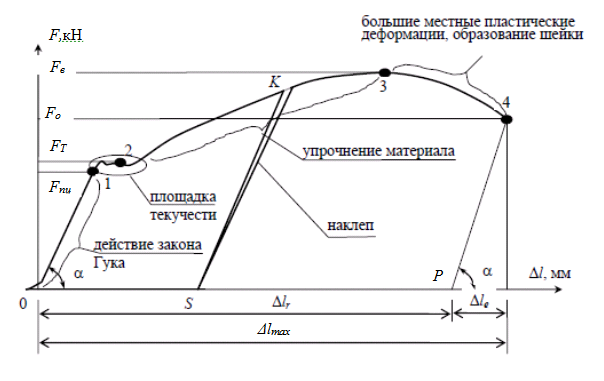

В результате испытания на растяжение получается машинная диаграмма растяжения или сжатия. Для малоуглеродистой стали эта диаграмма при испытании на растяжение имеет вид, показанный на рисунке 3.

Рис. 3 Диаграмма растяжения образца из низкоуглеродистой стали (машинная диаграмма растяжения).

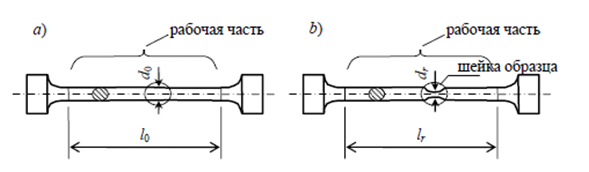

На рисунке 4 изображены образцы до разрушения и после разрушения

Рис. 4 – Вид образца до испытания (a) и после испытания (b)

На участке машинной диаграммы, отмеченной точками 0 и 1, деформации образца растут прямо пропорционально растягивающей силе. Следовательно, при таких нагрузках образец деформируется по закону Гука:

σ = εЕ,

гдеЕ— модуль упругости материала (модуль Юнга); σ – нормальное напряжение, Па (МПа);ε−относительная деформация.

Если на этой стадии испытания образец разгрузить, то самописец испытательной машины вычертит уже имеющуюся часть диаграммы, но в обратном порядке. То есть полная разгрузка образца приведет к полному восстановлению его первоначальных размеров и формы. Это указывает на то, что деформации образца на этой стадии испытания являются упругими.При дальнейшемувеличении нагрузки диаграмма становится криволинейной.

|

|

|

Предел пропорциональности – это механическая характеристика прочности, равная максимальному напряжению, до которого еще справедлив

закон Гука. Предел пропорциональности  вычисляется делением соответствующей нагрузки (Fпц) на начальнуюплощадь поперечного сечения образца (A0):

вычисляется делением соответствующей нагрузки (Fпц) на начальнуюплощадь поперечного сечения образца (A0):

, МПа (1)

, МПа (1)

Пределом упругостиσуназывается максимальное напряжение, при которомв материале не обнаруживается признаков пластической (остаточной) деформации.Предел упругости вычисляется по формуле:

, МПа (2)

, МПа (2)

Если напряжения не превосходят предела упругости, то материал сохраняетсвои упругие свойства, т. е. при разгрузке образец восстанавливает свои первоначальную форму и длину. Предел упругости существует независимо от закона прямой пропорциональности. Он характеризует начало перехода от упругой деформации к пластической. У большинства металлов значения предела пропорциональности и предела упругости незначительно отличаются друг от друга, т.е. с достаточной степенью точности моно принять, что σу=(1÷1,2)  .Поэтому обычносчитают, что они совпадают.

.Поэтому обычносчитают, что они совпадают.

Если нагрузка вышла за пределы участка диаграммы, ограниченного точками 0 и 1, и продолжает увеличиваться, то наступает такой момент, соответствующий точке 2, когда деформации начинают расти практически без увеличения нагрузки. Горизонтальный участок диаграммы в окрестности точки 2 называют площадкой текучести. Как показывают многочисленные исследования образцов из стали, текучесть сопровождается значительными взаимными сдвигами кристаллов по площадкам, наклоненным к оси образца под углом 450, в результате чего на поверхности образуются складки. Это становится заметным невооруженным глазом, если поверхность образца отполирована до зеркального блеска. После образования таких складок зеркальная поверхность становится матовой. В честь ученых, обнаруживших это явление, эти складки названы линиями Людерса–Чернова. Напряжение, при котором происходит рост деформации без увеличения нагрузки, называется пределом текучести и обозначается  .

.

Предел текучести – это механическая характеристика прочности, равная напряжению, при котором происходят деформации беззаметного изменения нагрузки.Предел текучести вычисляется делением соответствующей нагрузки (  ) наначальную площадь поперечного сечения образца (

) наначальную площадь поперечного сечения образца (  ):

):

, МПа (3)

, МПа (3)

Удлинившись на некоторую величину при постоянной нагрузке, то есть, претерпев состояние текучести, сталь снова приобретает способность к увеличению сопротивления, дальнейшему растяжению, и диаграмма за площадкой текучести поднимается вверх, но по более пологой кривой. Участок диаграммы, ограниченный концом площадки текучести и точкой 3, соответствующей наибольшей нагрузке на образец, называется участком упрочнения стали.

Если в момент испытания, соответствующий точке K, остановить нагру-жение образца, а затем медленно его разгружать, то на диаграммепоявится прямую линию разгрузки, ограниченная точками K и S, параллельная прямой участка между точками 0 и 1. Если после разгрузки начать образец снова нагружать, то регистрирующая система машинызафиксирует точки, соответствующие прямой SK, а затем продолжит дорисовывать недостающую часть диаграммы K4. Такое явление называется наклепом.Наклеп – это явление увеличения предела пропорциональности материала при повторных нагружениях.

Участок диаграммы, ограниченный точками 3 и 4, соответствует появлению больших местных пластических деформаций образца, приводящих к образованию ―шейки. Площадь поперечного сечения образца в - шейке быстро уменьшается, что уменьшает сопротивление образца растяжению. Так как испытательная машина поддерживает скорость деформации образца постоянной, наблюдается быстрое снижение нагрузки.

Предел прочности – это механическая характеристика прочности, равная отношению максимальной нагрузки, которую способен выдержать образец, к первоначальной площади его поперечного сечения:

, МПа (4)

, МПа (4)

В какой-то момент испытания происходит разрыв образца с разделением его на две части, что соответствуетна диаграмме точке 4.Сила, соответствующая точке 4, называется разрушающей F0, а напряжение - напряжением в момент разрыва, которое равно:

,МПа (5)

,МПа (5)

Полная, остаточная и упругая деформации образца.

Деформация образца в момент разрыва называется полной Δlmax и складывается из двух составляющих – упругой деформации Δle и остаточной (пластической) деформации Δlr. Полная деформация непосредственно измерена быть не может, а устанавливается по машинной диаграмме с учетом ее масштаба. После разрыва образца упругая деформация Δleисчезает, а пластическая Δlrостается. Дляопределения остаточной (пластической) деформации необходимо измеритьдлину рабочей части образца после разрыва и вычесть его длину до испытанияобразца:

Δlr=lr-l0(6)

Упругая деформация может быть найдена как разность полной деформации и остаточной

Δle=Δlmax-Δlr(7)

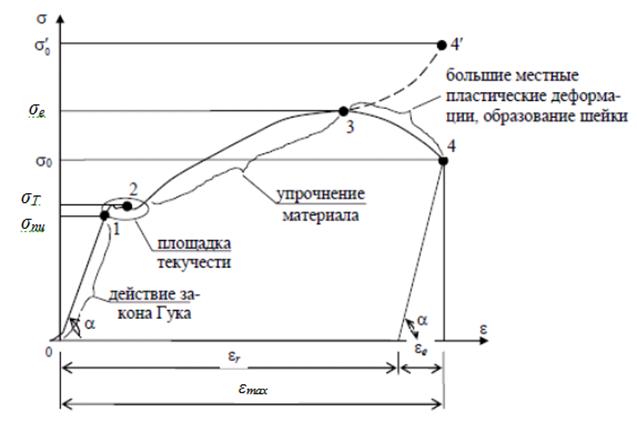

Диаграммы истинных и условных напряжений при испытании образца на растяжение

Для того чтобы исключить влияние размеров образца (площади поперечного сечения и его длины) на результаты испытания строят диаграмму условных и истинных напряжений (σ-ε).

Для этого предварительно определяют механические характеристики стали – пределы пропорциональности, текучести и прочности, а также условные и истинные напряжения в момент разрыва образца по соответствующим формулам. Затем по масштабу определяют абсолютные деформации образца Δl , соответствующие отмеченным на машинной диаграмме четырем точкам, и делят их на первоначальную длину рабочей части образцаl0. Используя полученные величины в осях координат σ и ε, наносят четыре точки, соблюдая масштаб, и соединяют их кривой, подобной машинной диаграмме растяжения.

В процессе испытания площадь поперечного сечения образца будет уменьшаться незначительно до точки 3 и поэтому не учитывается в расчетах.

На участке, ограниченной точками 3 и 4, за счет больших местных деформаций площадь сечения шейки будет значительно уменьшаться, что приведет к росту истинных напряжений (рис. 5). Поэтому при построении истинной диаграммы напряжений ордината четвертой точки (точки со штрихом) значительно больше ординаты четвертой точки диаграммы условных напряжений.

Рис. 5 – Диаграмма истинных и условных напряжений образца из ма-

лоуглеродистой стали при испытании на растяжение

Как было сказано выше, относительная продольная деформация (ε) определяется путем деления абсолютной деформации образца на его первоначальную длину. При растяжении образца величина продольной относительной деформации изменяется (рис. 5).Например, пределу пропорциональности соответствует относительная продольная деформация:

(8)

(8)

Пластические свойства материалов оцениваются двумя характеристиками:

- δ – относительным удлинением после разрыва:

(9)

(9)

- lк– длина расчетной части образца после разрыва,

- l0– длина расчетной части образца до испытания.

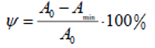

Относительным сужением после разрыва называется величина :

(10)

(10)

где  и

и  - первоначальная площадь попречного сечения образца и площадь после разрушения соответственно (рис.4 а и б).

- первоначальная площадь попречного сечения образца и площадь после разрушения соответственно (рис.4 а и б).

По диаграммевидно, что

Механические свойства хрупких материалов

Противоположным пластичности является хрупкость, т. е. способность материала разрушаться при незначительных остаточных деформациях. К хрупким материалам относят чугун, некоторые стали, камень, бетон, стекло и др.

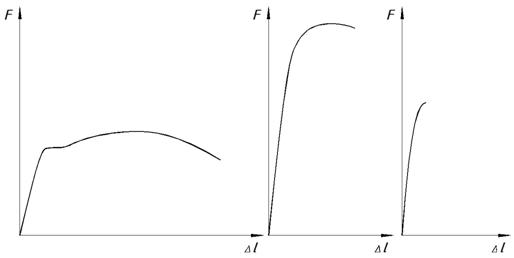

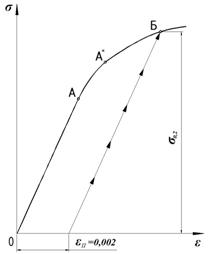

Диаграммы растяжения образцов из низкоуглеродистой стали (С ≤ 0,3%), конструкционной стали (С ≥ 0,35%) и серого чугуна приведены на рисунках6а, 6б, 6в. Диаграмм на рисунке 6в не имеет выраженного прямолинейного начального участка и участка текучести. Для таких материалов в качестве условного предела текучести обычно берется σ0,2, т. е. напряжение, соответствующее остаточной деформации εост= 0,002 = 0,2% (рис. 7).

а) б) в)

Рис.6 Диаграммы растяжения образцов: а)низкоуглеродиста сталь; б) конструкционная сталь; в) чугун.

Рис. 8. Определение условного предела текучести для хрупких материалов.

Разрушениехрупких материалов наступает внезапно приочень малых деформациях и без образованияшейки. Определив механические свойстваматериалов путемпроведения испытаний образцов, можно найти, какие напряжения являются безопасными для работы конструкций, т. е. определить допускаемые напряжения. Очевидно, допускаемое напряжение должно быть меньше опасного для данного материала напряжения, составляя его некоторую часть. Принято за допускаемое напряжение принимать величину, которую можно вычислить как:

где σопасн— опасное напряжение; n — коэффициент запаса прочности, который принимают равным 1,4—1,6.

Для деталей, изготовленных из пластичных материалов, опасным напряжением следует считать предел текучести (σопасн= σт), из хрупких — временное сопротивление (σопасн= σв).

Дата добавления: 2018-04-15; просмотров: 554; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!