Анализ компоновочных решений автомобилей-самсвалов

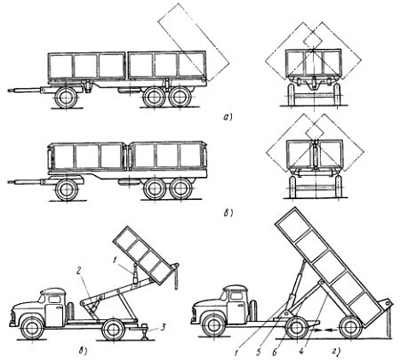

Рисунок 1 - Основные принципиальные схемы

автомобилей-самосвалов

Наибольшее распространение имеют самосвальные установки, выполненные по схеме, показанной на рисунке 1,а. Платформа 1 разгружается на одну сторону — назад; гидроцилиндр 2 расположен под платформой и передает усилие непосредственно на ее основание. По этой схеме выполнены самосвальные установки автомобилей-самосвалов ЗИЛ-ММЗ-555, ЗИЛ-ММЗ-4502. МАЗ-503А и др.

Самосвал, выполненный по схеме, приведенной на рис. 1б, имеет также разгрузку платформы 1 назад, но гидроцилиндр 2 размещен между кабиной и платформой и воздействует на передний ее борт. Такая схема применяется на самосвалах, имеющих шасси с расположением кабины над двигателем и привод только на задние колеса (4x2 и 6X4). При компоновке таких самосвалов для обеспечения рационального распределения полной нагрузки по мостам приходится существенно смещать центр тяжести платформы назад. При этом неизбежно образуется зазор между кабиной и платформой, в котором легко может быть размешен гидроцилиндр. Такое расположение гидроцилиндра имеет ряд преимуществ: исключение сосредоточенной нагрузки на несущую систему платформы, что позволяет снизить массу (металлоемкость) платформы; уменьшение усилия на гидроцилиндре (позволяет при заданном давлении рабочей жидкости уменьшить диаметр гидроцилиндра); сокращение числа выдвижных звеньев в гидроцилиндре и соответственно числа уплотнительных узлов; облегчение доступа к гидроцилиндру при обслуживании. По такой схеме выполнены самосвальные установки КамАЗ-5511, КрАЗ-6505. Следует подчеркнуть, что при переднем расположении гидроцилиндра может быть обеспечена только односторонняя разгрузка платформы назад.

|

|

|

На рис. 1, в, показана самосвальная установка для разгрузки платформы на три стороны, гидроцилиндр 2 расположен под платформой 1. Эта самосвальная установка обеспечивает наибольшую универсальность автомобиля-самосвала: он может работать как тягач с прицепом-самосвалом (разгрузка на боковую сторону), так и одиночно (разгрузка назад и на боковую сторону). По такой схеме выполняются все сельскохозяйственные самосвалы, в частности ЗИЛ-ММЗ-554М, ЗИЛ-ММЭ-4504, КА3-4540. На этих самосвалах платформа имеет прямоугольную форму и три открывающихся борта (два боковых и задний).

Самосвальная установка, показанная на рис. 1, г, имеет разгрузку платформы только на две боковые стороны (направо и налево), гидроцилиндр расположен под платформой. Такая схема применяется на автомобилях-самосвалах, предназначенных для систематической работы с прицепом-самосвалом. Отсутствие разгрузки назад ограничивает эксплуатационные возможности автомобиля-самосвала при его работе без прицепа. Такая схема имеет и свои преимущества: более простая конструкция платформы с жестким (не открывающимся) задним бортом, унифицированным с передним бортом, менее металлоемка и трудоемка. При разгрузке на боковую сторону значительно меньше, чем при разгрузке назад, нагружается рама шасси крутящим моментом, что позволяет не применять надрамник.

|

|

|

Самосвал на рис. 1, д, имеет также двустороннюю разгрузку платформы, но в отличие от предыдущей схемы он снабжен двумя гидроцилиндрами, расположенными впереди и сзади платформы и передающими усилие соответственно на передний и задний борта. Существенным преимуществом такой схемы является снижение сосредоточенной нагрузки на основание платформы. Это позволяет снизить металлоемкость основания и общую массу платформы. Такую схему целесообразно применять, когда размещению гидроцилиндра под платформой мешают агрегаты шасси (карданный вал, задний мост, аппараты тормозной системы и др.). К преимуществам следует также отнести хороший доступ к гидроцилиндрам при их обслуживании. Существенным недостатком схемы является увеличение числа гидроцилиндров, что кроме увеличения стоимости снижает безотказность работы самосвала, так как гидроцилиндр и в первую очередь его уплотнительные кольца являются наиболее уязвимым местом гидравлического подъемного механизма.

|

|

|

На схеме, приведенной на рис. 1, е, представлена самосвальная установка с рычажной системой подъема платформы назад и поршневым гидроцилиндром. Усилие гидроцилиндра передается не непосредственно на днище платформы, а через систему рычагов 3, Эта схема имеет следующие преимущества: горизонтальное расположение гидроцилиндра улучшает условия его компоновки; поршневой гидроцилиндр имеет значительно более простое уплотнение выдвижного штока по сравнению с уплотнениями многоступенчатого телескопического гидроцилиндра, что повышает надежность гидропривода и позволяет увеличить давление; рычажная система в определенной степени препятствует боковому смещению платформы при опрокидывании назад, что повышает боковую устойчивость самосвала. К недостаткам следует отнести трудоемкость и металлоемкость рычажной системы. Описанные принципиальные схемы самосвальных установок применяются на шасси как грузовых автомобилей, так и полуприцепов и прицепов.

|

|

|

На рисунке 2 показаны производные от вариантов рассмотренных основных схем самосвальных установок.

Рисунок 2 - Производные схемы самосвалов.

На фото (рисунок 2) показаны автомобили-самосвалы (слева направо): ГАЗ-САЗ-2504 (выпускается); ЗИЛ-133С; ЗИЛ-ММЗ-551)

На большегрузных прицепах-самосвалах имеют применение сдвоенные платформы с телескопическими гидроцилиндрами, расположенными под центрами основании платформ (рис. 2, а). Передняя платформа разгружается на две боковые стороны, а задняя на три: две боковые и заднюю. Поочередная разгрузка передней и задней платформ обеспечивает устойчивость прицепа при разгрузке на боковую сторону. Подобная схема прицепа-самосвала, но с гидроцилиндрами, расположенными перед передними и задними бортами платформ, показана на рис. 2, 6. Обе платформы разгружаются только на боковые стороны. По такой схеме выполнены сельскохозяйственные тракторные прицепы-самосвалы ММЗ-771Б (грузоподъемность 9 т) и MM3-768I) (грузоподъемность 12 т). На рис. 2, в показана самосвальная установка, в которой при разгрузке платформа поднимается. Такие самосвалы используют для загрузки полувагонов, различных бункеров, камнедробилок, бетономешалок.

Рисунок 4 - Схема самосвала со съемной платформой

Платформа имеет разгрузку только назад. Гидроцилиндр 1, служащий для подъема платформы, расположен под днищем. Второй гидроцилиндр 2 служит для приведения в действие рычажного подъемного устройства. Два опорных гидроцилиндра 3 повышают устойчивость самосвала при разгрузке.

На рис. 3, г показана схема полуприцепа-самосвала с шарнирной рамой. Рама 4 полуприцепа соединена с седельным устройством 5 шарнирной рамой 6. Для разгрузки гидроцилиндр 1, укрепленный на седельном устройстве, поднимает переднюю часть полуприцепа. При этом происходит подкатывание тягача к полуприцепу и ссыпание груза назад.

Особую группу составляют самосвалы со съемными платформами, получающие все более широкое распространение (рис. 4). Подъем вверх платформы осуществляется двумя, горизонтально расположенными поршневыми гидроцилиндрами 1 двустороннего действия, которые воздействуют на рычаги 2. Рычаги через цепи 3 поворачивают платформу 4 вокруг замкнутых шарниров 5. При размыкании шарниров 5 платформа может быть снята на землю и установлена обратно при помощи тех же гидроцилиндров 1, рычагов 2 и цепей 3. Для повышения устойчивости самосвала на задних концах рамы укреплены опорные гидроцилиндры 6.

Рисунок 5 - Схема самосвала со съемной платформой на шарнирной раме

Другой конструктивный вариант самосвала со съемной платформой показан на схеме рис. 5. На раме автомобиля укреплена трехзвенная шарнирная рама, состоящая из задней полурамы 1, соединенной с рамой автомобиля постоянно замкнутым шарниром 2 передней полурамы 9, соединенной с задней полурамой шарниром 10 вертикального рычага 5, соединенного с передней полурамой шарниром 8. Платформа 4 установлена на шарнирной раме и удерживается крюком 6. Подъем платформы вместе с шарнирной рамой осуществляется поршневым гидроцилиндром 11 двустороннего действия. При этом шарнир 10 должен быть заблокирован. Для снятия платформы второй гидроцилиндр 7 поворачивает вертикальный рычаг 5, при этом платформа откатывается назад на роликах 3, укрепленных на раме. Затем под воздействием гидроцилиндра 11 поворачивается передняя полурама 9 вокруг шарнира 10 и окончательно сталкивает платформу на землю. Для облегчения прокатывания по земле платформа снабжена вращающимися валиками 12. Установка платформы в транспортное положение происходит в обратной последовательности.

Устройство самосвального оборудование автомобиля-самосвала показано на рисунке 6.

Рисунок 6

Полуприцеп самосвал с горизонтальной порционной разгрузкой с помощью выдвигаемой передней стенки кузова и шарнирного заднего борта-ковша показан на рисунке 7

Рисунок 7

При одной и той же грузоподъемности самосвала энергоемкость рабочего процесса машины зависит от ее общей компоновки и сочетания конструктивных и режимных параметров. Следовательно, при проектном выборе параметров разрабатываемого самосвала можно ставить задачу параметрической оптимизации по критерию удельной энергоемкости при заданной производительности.

Выбор параметров общей компоновки автомобиля-самосвала принятой схемы (см. примеры расчетной схемы машины на рисунках 8 и 9) может осуществляться в соответствии со схемой алгоритма, приведенного в качестве варианта на рисунке 10.

Рисунок 8 – Расчетная схема автомобиля-самосвала при выборе

параметров общей компоновки:

1 – коробка отбора мощности с насосом в сборе; 2 – гидробак; 3 – запасное колесо; 4 – гидроцилиндр: 5 – надрамник; буквенными обозначениями указаны размеры, численные значения которых необходимо установить, на основе анализа свойств машины и наложенных руководящими документами ограничений на их показатели и конструктивные параметры машины.

Рисунок 9 – Схема общей компоновки и фото горного шарнирно-сочлененного с самосвала с указанными размерами общей компоновки

Полуприцеп самосвальный стоит в два раза меньше автомобиля такого же объема. Перевозит стройматериалов в два раза больше, а значит, быстрее окупается. Автомобиль-тягач снабжен седельно-сцепным устройством.

Полуприцеп самосвальный стоит в два раза меньше автомобиля такого же объема. Перевозит стройматериалов в два раза больше, а значит, быстрее окупается. Автомобиль-тягач снабжен седельно-сцепным устройством.

Надежное шасси – одно из самых важных условий эксплуатации такой техники, потому что при перемещении полуприцепа наибольшая нагрузка приходится именно на эту часть. Компаний, производящих самосвальные полуприцепы, много. Их продукция различается по типу разгрузки, геометрии кузова, количеству осей, характеристикам подъемного механизма.

На практике выбор проектных параметров создаваемого автомобиля-самосвала чаще осуществляется в соответствии с процедурной моделью, которая является одной из возможных форм описания алгоритма выбора таких параметров.

Рисунок 10 – Обобщенная схема функционального аспекта проектирования (CAE) колесной машины

при нисходящем проектировании на макро-уровне

Структура алгоритма работы автоматизированной подсистемы функционального проектирования (АПФП) колесной машины с указанием основных проектых процедур выбора параметров НММ приведен на рисунке 11.

Суть обобщенного алгоритма функционирования АПФП мобильной машины в том, чтобы обеспечить выполнение любой из проектных процедур, входящих в ее структуру и любой проектной операции – задачи, с сохранением результатов в архиве проекта, выводом на экран монитора и на бумагу, в любой последовательности, любое число раз с возможностью возврата в главное меню или выхода из подсистемы.

Пример наиболее простой процедурной модели выбора рациональных параметров механической системы с указанием иерархии проектных итераций приведен на рисунке 12. Аналогичную процедурную модель необходимо разработать в данной работе применительно к задаче достижения требуемой РД развесовки по колесным опорам самосвала.

Рисунок 12 – Процедурная модель выбора параметров

механической системы

Особенность процедурной модели заключается в установлении последовательности действий и целесообразных обратных связей - проектных итераций (для корректировки ранее принятых параметров с повторным выполнением отдельных процедур выбора), которые в совокупности позволяют найти приемлемый вариант сочетания проектных параметров автомобиля-самосвала. А также позволяют учесть разнообразные обстоятельства инженерной практики при разработке нового изделия, например, касающиеся возможностей выбора приводного двигателя, передач КП и других компонент машины на конкретном заводе-изготовителе автомобиля-самосвала. Упомянутые обстоятельства сложно учесть и реализовать при аналитической постановке задачи выбора общей компоновки или при параметрической оптимизации разрабатываемой конструкции, однако они, зачастую, и определяют окончательный выбор параметров автомобиля-самосвала.

По результатам выполнения п.п. 1-11 Задания разрабатывается масштабный эскизный чертеж общего вида самосвала в трех проекциях с указанием определяющих компоновку размеров в ПП компьютерной графики, пример которого приведен на следующем рисунке применительно к автомобилю-самосвалу КамАЗ-55111 6x4.2. Чертеж снабжается рамкой с установленной стандартом ЕСКД основной надписи чертежа с заполненными графами. В качестве примеров выполнения фрагментов требуемого чертежа на следующих рисунках приведены соответствующие изображения.

К выбору массы самосвала

Высокий уровень конкуренции в таких сферах, как промышленное, гражданское и дорожное строительство принуждает компании использовать все мыслимые ресурсы для сокращения затрат и снижения себестоимости работ. Удельный вес транспортных расходов в их общей массе составляет существенную величину. Поэтому актуальной задачей становится тщательный выбор подвижного состава.

Грузоподъемность является основополагающим, но не всегда решающим критерием. Не менее важен такой показатель, как коэффициент тары (Кт) – соотношение снаряженной и полной массы автомобиля. Чем меньше его значение, тем эффективнее использование спецтехники. В первую очередь это значение определяется конструктивными особенностями самосвалов. Наиболее очевидными из них являются:

- тип транспортного средства;

- количество осей;

- колесная формула (КФ);

- допустимая конструкцией осевая нагрузка.

Сегодня самыми востребованными являются следующие типы самосвалов:

- двухосный одиночный (с колесной формулой: 4 х 2);

- трехосный (6 х 4, 6 х 6);

- четырехосный (8 х 4, 8 х 8);

- пятиосный прицепной автопоезд (3 + 2);

- пятиосный седельный автопоезд (3 + 2 или 2 + 3).

Одиночные автомобили

Наиболее распространены трехосные самосвалы. Если не брать во внимание устаревшие и нетипичные модели, их можно условно разделить на три основные группы.

| ОСЕВАЯ НАГРУЗКА НА ЗАДНЮЮ ТЕЛЕЖКУ, Т | ПОЛНАЯ МАССА, Т | ГРУЗОПОДЪЕМНОСТЬ, Т | |

| 1 | 16 | 22–22,5 | 13–13,5 |

| 2 | 19–20 | 24,5–26 | 15–16,5 |

| 3 | 26 | 33 | 19,5–20 |

Безусловно, наибольшей производительностью обладают третьи, однако необходимо вспомнить, что на большинстве дорог общего пользования допустимая осевая нагрузка составляет 10 тонн на федеральных трассах или 8 – на дорогах областного значения. Это соответствует 18 (при пневмоподвеске – 19) или 14,5 тоннам нагрузки на тележку с межосевым расстоянием менее 2 метров. Таким образом, полностью возможности таких машин могут быть использованы лишь вне дорог общего пользования – на грунтовых или временных, а также на технологических участках. В остальных случаях самосвалы станут работать с недогрузом.

В большинстве случаев использование трехосных самосвалов на коротких и средних плечах экономически вполне целесообразно. При достаточно высоком уровне организации погрузочных работ транспортные расходы укладываются в допустимые пределы. При этом трехосные машины обладают высокой маневренностью и проходимостью, что делает список ограничений их применения очень скромным.

Четырехосные модели обладают более высокой производительностью, однако выгода их использования не всегда очевидна. Дело в том, что более сложная конструкция и иные особенности приводят к значительному росту продажной цены, что не самым благоприятным образом сказывается на размере амортизационных отчислений и, как следствие, на уровне тарифов. Тем не менее, на среднем и дальнем плече такие машины вполне эффективны, а распределение осевых нагрузок обеспечивает беспрепятственное движение техники по любым дорогам.

Высокий уровень конкуренции в таких сферах, как промышленное, гражданское и дорожное строительство принуждает компании использовать все мыслимые ресурсы для сокращения затрат и снижения себестоимости работ. Удельный вес транспортных расходов в их общей массе порой составляет немалую величину. Поэтому актуальной задачей становится тщательный выбор подвижного состава.

Грузоподъемность является основополагающим, но не всегда решающим критерием. Не менее важен такой показатель, как коэффициент тары (Кт) – соотношение снаряженной и полной массы автомобиля. Чем меньше его значение, тем эффективнее использование спецтехники. В первую очередь это значение определяется конструктивными особенностями самосвалов. Наиболее очевидными из них являются:

- тип транспортного средства;

- количество осей;

- колесная формула (КФ);

- допустимая конструкцией осевая нагрузка.

Сегодня самыми востребованными являются следующие типы самосвалов:

- двухосный одиночный (с колесной формулой: 4 х 2);

- трехосный (6 х 4, 6 х 6);

- четырехосный (8 х 4, 8 х 8);

- пятиосный прицепной автопоезд (3 + 2);

- пятиосный седельный автопоезд (3 + 2 или 2 + 3).

Одиночные автомобили

Наиболее распространены трехосные самосвалы. Если не брать во внимание устаревшие и нетипичные модели, их можно условно разделить на три основные группы.

| ОСЕВАЯ НАГРУЗКА НА ЗАДНЮЮ ТЕЛЕЖКУ, Т | ПОЛНАЯ МАССА, Т | ГРУЗОПОДЪЕМНОСТЬ, Т | |

| 1 | 16 | 22–22,5 | 13–13,5 |

| 2 | 19–20 | 24,5–26 | 15–16,5 |

| 3 | 26 | 33 | 19,5–20 |

Безусловно, наибольшей производительностью обладают третьи, однако необходимо вспомнить, что на большинстве дорог общего пользования допустимая осевая нагрузка составляет 10 тонн на федеральных трассах или 8 – на дорогах областного значения. Это соответствует 18 (при пневмоподвеске – 19) или 14,5 тоннам нагрузки на тележку с межосевым расстоянием менее 2 метров. Таким образом, полностью возможности таких машин могут быть использованы лишь вне дорог общего пользования – на грунтовых или временных, а также на технологических участках. В остальных случаях самосвалы станут работать с недогрузом.

В большинстве случаев использование трехосных самосвалов на коротких и средних плечах экономически вполне целесообразно. При достаточно высоком уровне организации погрузочных работ транспортные расходы укладываются в допустимые пределы. При этом трехосные машины обладают высокой маневренностью и проходимостью, что делает список ограничений их применения очень скромным.

Четырехосные модели обладают более высокой производительностью, однако выгода их использования не всегда очевидна. Дело в том, что более сложная конструкция и иные особенности приводят к значительному росту продажной цены, что не самым благоприятным образом сказывается на размере амортизационных отчислений и, как следствие, на уровне тарифов. Тем не менее, на среднем и дальнем плече такие машины вполне эффективны, а распределение осевых нагрузок обеспечивает беспрепятственное движение техники по любым дорогам.

Дата добавления: 2018-04-15; просмотров: 524; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!