Виды измельчения. Классификация измельчителей.

Основные требования к качеству измельчения:

- получение продукта заданного зернового состава;

- требуемая удельная поверхность;

- оптимальная конфигурация зерен;

- необходимая прочность.

в производстве строительных материалов измельчение разделяют на дробление и помол. В зависимости от размеров продуктов измельчения, различают виды измельчения, представленные в табл. 5.1.

Виды измельчения

| Вид измельчения | Размер кусков, мм | Степень измельчения | |

| до измельчения | после измельчения | ||

| 1 | 2 | 3 | 4 |

| Дробление | |||

| Крупное | 1500…300 | 300...1000 | 2…6 |

| Среднее | 300…100 | 50…10 | 5…10 |

| Мелкое | 50…10 | 10…3 | 10…50 |

| Помол | |||

| Грубый | 10…3 | 3…0,1 | 5…100 |

| Тонкий | 3…0,1 | 0,1…0,05 |  100 100

|

| Сверхтонкий | - | 0,05…0,001 | >100 |

При выборе метода измельчения необходимо учитывать свойства материала, например его склонность к комкованию, влажность и др.

Дробление и особенно помол - весьма энергоемкие операции, на которые расходуется около половины энергии, потребляемой, например, обогатительной фабрикой. Поэтому стремятся в возможно большей степени сократить объем материала, направляемого в эти операции, руководствуясь принципом - не дробить ничего лишнего.

В материалах, подлежащих дроблению или помолу, всегда имеются куски (зерна) мельче того размера, до которого идет измельчение в данной стадии. Такие куски целесообразно выделить из исходного материала перед измельчительными машинами.

|

|

|

Машины для измельчения (дробления и помола) делят на дробилки и мельницы. Классификация машин для измельчения по конструктивным особенностям приведена на схеме (рис. 5.3).

Рис. 5.3. Классификация дробильно-помольного оборудования

Схемы измельчения.

Рис. 5.2. Циклы измельчения: а - открытый; б – замкнутый

Открытый цикл применяют при крупном и среднем дроблении, когда требования к максимальному размеру зерен нормируются не строго. Измельчение по замкнутому циклу применяют при более высоких требованиях к зерновому составу.

Щековые дробилки. Определение угла захвата.

Рис. 7. Схема щековых дробилок

По характеру движения подвижной щеки— на дробилки с простым (см. рис. 7, а) или со сложным движением (см. рис. 7, б).В дробилках со сложным движением подвижная щека подвешивается на эксцентриковом валу и качается не только около оси вала, но и движется вдоль плоскости щеки.

Определение угла захвата. Чтобы определить предельное значение этого угла, рассмотрим усилия, действующие в щековой дробилке.

Угол между щеками при работе дробилки изменяется (рис. 13) от α до α1вследствие качания щеки относительно линии подвеса. Изменения угла при наибольших удалениях и сближениях захвата щековых дробилок незначительны, поэтому пренебрегаем разностью α— α 1 и принимаем угол захвата равным углу при сближенных щеках.

|

|

|

При движении подвижной щеки влево (рис. 13, а) на кусок материала массой М действуют сила тяжести Gматериала, сила Р нажатия щеки на кусок материала, силаТтрения куска материала о подвижную плиту, реакция Т1 неподвижной щеки и сила Т, трения куска материала о плиту неподвижной щеки.

а)

Рис. 13. Схема к определению угла

Силой Gпренебрегаем, так как она по сравнению с остальными силами мала.

Силы трения будут равны:

(41)

(41)

где f – коэффициент трения материала о щеки.

Составляем условия равновесия относительно осей x и y куска, зажатого между двумя щеками:

(42)

(42)

(43)

(43)

Находим P, из уравнения (42) и подставляем найденное значение в уравнение (43):

(44)

(44)

(45)

(45)

Разделив все члены уравнения (44) на Рcos α, получим:

(46)

(46)

(47)

(47)

(48)

(48)

|

|

|

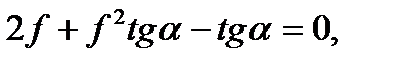

Коэффициент трения f заменим равной ему величиной тангенса угла φ трения и получим

(49)

(49)

поскольку

поскольку

получим

(50)

(50)

(51)

(51)

При α=2φ кусок будет находиться в неустойчивом равновесии, следовательно, нужно принимать α<2φ. В этом случае будет устранена возможность выдавливания кусков дробимого материала вверх. Коэффициент трения каменных материалов о сталь f=0,3, при этом φ=16°40', α=33°20 . На практике с целью полной надежности работы угол захвата принимают в пределах 18—22°.

24.Валковые дробилки. Определение угла захвата.

Валковые дробилки классифицируют по следующим трем признакам:

по методу установки валков: дробилки с одной парой подвижных; другой парой неподвижных подшипников; дробилки с подвижно установленными подшипниками;

по конструкции валков: дробилки с зубчатыми валками; дробилки ребристыми валками; дробилки с гладкими валками;

по принципу действия: валковые дробилки, действующие раздавливанием; валковые дробилки, в которых раздавливание сочетается систиранием, раскалыванием или разрыванием материала; валковые дробилки, действующие раздавливанием и частично ударом.

|

|

|

Дробилки с одним подвижным валком (рис. 26, а) наиболеераспространены.

Рис. 26. Схемы валковых дробилок

Рис. 34. Схема к определению угла захвата и отношения D/d

Определение угла захвата в валковыхдробилках и соотношениямежду диаметром валка и размером поступающего куска. Рассмотрим условия, при которых возможно втягивание куска материала и последующее его дробление. Для простоты расчетов допустим, что поступающие на дробление куски имеют форму шара.

В момент втягивания куска валками действуют следующие силы (рис. 34):

т— масса куска; из-за малой величины она практически незначительно влияет на работу вальцов, поэтому ею можно пренебречь;

Р — давление валков на кусок дробимого материала;

Pf— сила трения (f— коэффициент трения дробимого материала о валки).

Сила Ри вызываемая ею сила Pfдействуют в обеих точках касания (для простоты эти силы показаны на рис. 34 действующими только в одной точке касания).

Кусок дробимого материала втягивается валками при условии

2Pfcosα  2Psinα. (167)

2Psinα. (167)

Разделив правую и левую части формулы (167) на 2Рcos α  , получаем

, получаем

(168)

(168)

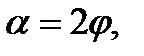

Заменив коэффициент трения f углом трения φ, получим

, (169)

, (169)

откуда

(170)

(170)

Таким образом, для затягивания материала валками необходимо, чтобы угол а, называемый углом захвата, был меньше угла трения. Иногда углом захвата называют угол β образуемый касательными к валкам в точках прилегания куска материала. Нетрудно убедиться, что угол βравен 2α, и тогда

Для определения соотношения между размерами поступающего куска и диаметром валка также воспользуемся схемой, представленной на рис. 34:

(171)

(171)

(172)

(172)

где D— диаметр валка;

d— диаметр куска;

а— ширина выходной щели.

Преобразуем уравнение (172), разделив правую и левую части его на d:

(173)

(173)

Учитывая, что степень измельчения в валковых дробилках принимается в среднем равной 4, можно записать, что a/d=0,25. Сделав необходимые преобразования в уравнении (173), получим

(174)

(174)

Коэффициент трения f кусков твердых пород (известняка, песчаника, гранита и т. д.) о поверхность стального валка равен в среднем 0,3, а для кусков влажной глины — 0,45.

При указанных значениях f предельный угол захвата будет равен соответственно 16°40' и 24°20'.

Таким образом, отношение D/dбудет равно:

при дроблении твердых пород

(175)

при дроблении глин карьерной влажности

(176)

(176)

Дата добавления: 2018-04-15; просмотров: 3881; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!