Дефекты кристаллической решетки. Виды дефектов.

Дефект крист структуры – любое отклонение от ее идеального атомного строения.

Различают точечные, линейные, поверхностные и объемные дефекты структуры. Простейший точечный дефект – вакансия – узел кристаллчической решетки в которой либо отсутствует атом, либо заменен чужеродным. Дислокация – линейные и поверхностные дефекты, т. Е. разориентированные участки крист решетки.

Дефектность кристалл структуры отражается прежде всего на прочности.

Процессы измельчения. Дробление и помол.

Измельчением называется процесс разрушения кусков твердого тела под действием внешних сил с целью уменьшения их размера до величины, необходимой для промышленного использования продукта измельчения.

В зависимости от начальной и конечной крупности кусков различают два основных вида процесса измельчения: дробление (продукт размером более 5 мм) и помол (продукт размером менее 5 мм).

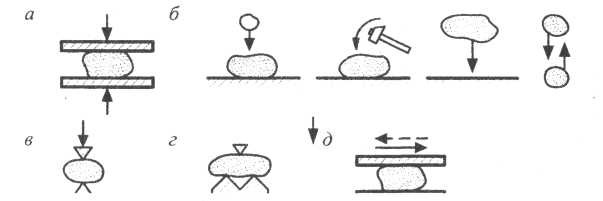

Рис.5.1. Виды нагрузок, используемые при измельчении

В машинах для измельчения материалов в зависимости от их назначения и принципа действия используются следующие виды нагрузок:

а) раздавливание - кусок материала зажимается между двумя поверхностями и раздавливается при сравнительно медленном нарастании давления;

б) удар

в) раскалывание - кусок материала измельчается в результате раскалывающего действия клиновидных тел;

г) излом;

д) истирание - материал измельчается путем трения между движущимися поверхностями или мелющими телами различной формы, а также при трении кусков (частиц) материала друг о друга.

|

|

|

Свойства материалов, влияющие на процесс измельчения.

Основными свойствами, характеризующими качество материалов, применяемых в ПСМ, являются прочность, разрыхленность, модуль упругости и др. Эти свойства имеют большое значение при определении затрат энергии на измельчение материала.

Прочность - свойство горных пород и материалов сопротивляться разрушению под действием внутренних напряжений, возникающих при приложении нагрузки.

Прочность горных пород характеризуется разрушающим напряжением при сжатии. Материалы по прочности при сжатии делятся на следующие категории:

- мягкие породы-  МПа;

МПа;

- породы средней прочности-  МПа;

МПа;

- прочные породы-  МПа;

МПа;

- особо прочные породы -  МПа.

МПа.

Материалы, обладающие большой прочностью, целесообразно измельчать раздавливанием или ударом, а вязкие - в сочетании излома с истиранием.

Твердость материала характеризует способность горных пород сопротивляться истиранию. Чем выше эта способность, тем более прочен материал.

Хрупкость - способность тел разрушаться при механическом воздействии, без заметной пластической деформации.

|

|

|

Противоположностью хрупкости является пластичность - способность тел перед разрушением претерпевать значительные пластические деформации.

Разрыхляемость грунтов - свойство горных пород увеличиваться в объеме при их добыче или дроблении.

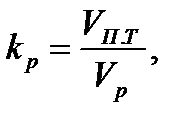

Показателем разрыхляемое™ является коэффициент разрыхления -отношение объема породы в плотном теле к разрыхленному ее объему

(5.1)

(5.1)

где  - объем разрыхленной породы, м3;

- объем разрыхленной породы, м3;

- объем породы в твердом теле, м3.

- объем породы в твердом теле, м3.

Коэффициент разрыхления скальных пород в зависимости от прочности принимается равным 0,25...0,70.

Абразивность - способность перерабатываемого материала изнашивать рабочие органы машин.

Абразивность горных пород особенно важно знать при определении рациональной области использования оборудования, применяемого для переработки пород. По методике, разработанной ВНИИСтроймашем, абразивность выражают в граммах износа эталонных бил, отнесенных к одной тонне дробленного материала.

По показателю абразивности И, г/т, материалы делятся на:

- неабразивные И  1;

1;

- малоабразивные И = 1...8 (известняк, каменный уголь, мелкозернистый песчаник);

- средней абразивности И = 8...65;

|

|

|

- высокой абразивности И = 65...500 (гранит, базальт, кварцит, прочный песчаник, известняк высокой прочности);

- очень высокой абразивности И> 500.

Степень измельчения.

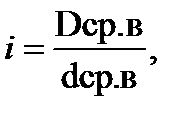

Степень измельчения определяется как отношение размеров кусков (зерен) исходного продукта к размеру кусков (зерен) конечного продукта.

(5.2)

(5.2)

где  - степень измельчения;

- степень измельчения;

- средневзвешенный размер кусков исходного продукта, м;

- средневзвешенный размер кусков исходного продукта, м;

- средневзвешенный размер кусков конечного продукта, м.

- средневзвешенный размер кусков конечного продукта, м.

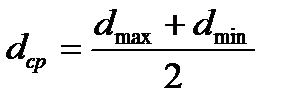

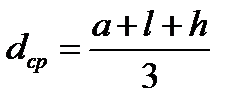

Средневзвешенный размер куска определяется следующим образом. Смесь материала конечного (или исходного) продукта с помощью сит или решет разделяют на несколько фракций. В каждой из фракций определяется средний размер куска как полусумма размеров максимального и минимального кусков:

, (5.3)

, (5.3)

где dmax- средний размер максимального куска, м;

dmin- средний размер минимального куска, м. Средний размер отдельного куска определяется по одной из формул:

или

или  , (5.4)

, (5.4)

где  ,

,  ,

,  - геометрические размеры куска, м.

- геометрические размеры куска, м.

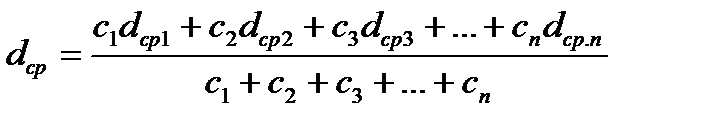

Затем определяется средневзвешенный размер куска в конечном или исходном продукте:

, (5.5)

, (5.5)

где  ,

,  ,

,  ,…dср.n, -средние размеры кусков каждой фракции;

,…dср.n, -средние размеры кусков каждой фракции;

|

|

|

,

,  ,

,  , …,

, …,  -процентное содержание каждой фракции в продукте.

-процентное содержание каждой фракции в продукте.

Дата добавления: 2018-04-15; просмотров: 516; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!