Подбор технологического оборудования

Подбор технологического оборудования, технологической и организационной оснастки для объекта проектирования осуществляется с учетом рекомендаций типовых проектов рабочих мест на АТП, Руководства по диагностике технического состояния подвижного состава и табеля гаражно-технологического оборудования.

К технологическому оборудованию относят стационарные, передвижные и переносные стенды, станки, всевозможные приборы и приспособления, занимающие самостоятельную площадь на планировке, необходимые для выполнения работ по ТО, TP и диагностированию подвижного состава.

К организационной оснастке относят производственный инвентарь (верстаки, стеллажи, шкафы, столы), занимающий самостоятельную площадь на планировке.

К технологической оснастке относят всевозможный инструмент, приспособления, приборы, необходимые для выполнения работ по ТО, TP и диагностированию подвижного состава, не занимающие самостоятельной площади на планировке.

При выборе технологического оборудования и организационной оснастки следует учитывать, что количество многих видов стендов, установок и приспособлений не зависит от числа работающих в цехе, тогда как верстаки или рабочие столы принимаются исходя из числа рабочих, занятых в наиболее нагруженной смене.

Перечень оборудования и оснастки целесообразно представить в таблицах, формы которых приведены ниже (таблица 10, 11).

|

|

|

Таблица 10 – Технологическое оборудование (организационная оснастка)

| Наименование | Тип или модель | Количество | Размеры в плане, мм | Общая площадь, м2 |

| 1 | 2 | 3 | 4 | 5 |

| ИТОГО: | ||||

Таблица 11– Технологическая оснастка

| Наименование | Модель или ГОСТ | Количество |

| 1 | 2 | 3 |

Расчёт производственной площади объекта проектирования.

В проектах по техническому обслуживанию, диагностике и зоне текущего ремонта определение производственной площади производится по формуле:

, м2 , [6, с.99] (65)

, м2 , [6, с.99] (65)

где  - площадь горизонтальной проекции автомобиля, м2;

- площадь горизонтальной проекции автомобиля, м2;

- количество постов в зоне ТО и ТР и постов диагностики. Принимается по результатам расчёта в п. 3.3.6.

- количество постов в зоне ТО и ТР и постов диагностики. Принимается по результатам расчёта в п. 3.3.6.

- суммарная площадь горизонтальной проекции оборудования, расположенного вне площади, занятой постами или линиями, м;

- суммарная площадь горизонтальной проекции оборудования, расположенного вне площади, занятой постами или линиями, м;

- коэффициент плотности расстановки постов и оборудования. Принимается по данным таблицы 12.

- коэффициент плотности расстановки постов и оборудования. Принимается по данным таблицы 12.

Таблица 12 – Значение коэффициентов плотности по подразделениям.

| № п/п | Наименование подразделений | Коэффициент плотности |

| 1. | Зоны ТО и ремонта | 4,5 |

| 2. | Кузнечно-рессорный цех | 4,5-5,5 |

| 3. | Сварочный цех | 4,0-5,0 |

| 4. | Моторный, агрегатный, шиномонтажный, вулканизационный цеха | 3,5-4,5 |

| 5. | Слесарно-механический, аккумуляторный. карбюраторный, электротехнический цеха | 3,0-4,0 |

При поточном методе технического обслуживания площадь зоны ТО определяется по формуле:

|

|

|

, м2, [6, с.101] (66)

, м2, [6, с.101] (66)

где  - длина зоны ТО, м;

- длина зоны ТО, м;

- ширина зоны ТО, м;

- ширина зоны ТО, м;

Длина ТО определяется по формуле:

, м, [6, с.101] (67)

, м, [6, с.101] (67)

где  - рабочая длина линии ТО, м;

- рабочая длина линии ТО, м;

=1,5…2,0 м – расстояние автомобиля до наружных ворот.

=1,5…2,0 м – расстояние автомобиля до наружных ворот.

Рабочая длина линии ТО определяется по формуле:

, м, [6, с.101] (68)

, м, [6, с.101] (68)

где  - габаритная длина автомобиля, м;

- габаритная длина автомобиля, м;

- число постов в зоне;

- число постов в зоне;

=1,2…2,0 м – расстояние между автомобилями.

=1,2…2,0 м – расстояние между автомобилями.

Окончательно площадь зоны ТО или ТР и постов диагностики обычно вынуждено корректируется и устанавливается с учётом того, что при строительстве широко используются унифицированные типовые секции и пролёты, а так же типовые конструкции и детали, изготовленные серийно заводами стройматериалов.

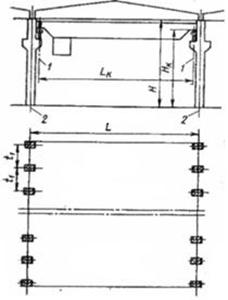

Параметры здания:

Параметры здания:

Определяемым характером размещаемого в них

производства, являются ширина пролета L — расстояние

|

|

|

между продольными осями колонн, шаг колонн  —

—

расстояние между их поперечными осями, и высота

пролета H — расстояние от поверхности чистого пола до

низа несущих конструкций покрытия (рисунок 1). Ширина

пролета и шаг колонн характеризует сетку колонн

В тех случаях, когда это вызывается требованиями

технологического процесса, допускается наличие в одном

здании пролетов различной ширины с разным шагом и

высотой колонн. Такие многопролетные здания имеют

покрытия с внутренними водостоками,

|

площади в несколько сот тысяч квадратных метров.

Соотношение сторон прямоугольника в зависимости от

общей площади здания, характера технологического

процесса и организации производства выбирают равным 1

: 2 для зданий площадью до 100 тыс. м2 и

1 : 3 и более при больших площадях.

Выбор основных параметров здания — этажности, сетки колонн и высоты пролетов — определяется технологическим процессом и рациональным размещением производства, а также экономичностью строительства, достигаемой при максимальном применении унифицированных строительных элементов и типовых конструкций.

|

|

|

Для многоэтажных зданий принята сетка колонн 6,0 ×6,0 м с допускаемой нагрузкой на междуэтажные перекрытия 10—25 кПа и сетка колонн 9,0x6,0 м с допускаемой нагрузкой 5—15 кПа (при высоте этажей 3,6; 4,8; 6,0 м).

Размеры унифицированных пролетов и грузоподъемность подъёмно-транспортных средств в одноэтажных зданиях приведены в таблице 13

Таблица 13 – Размеры унифицированных пролётов и грузоподъёмности подъёмно- транспортных средств

| Ширина пролёта, м | Высота цеха до нижнего пояса ферм, м | Высота отметки головки кранового рельса, м | Подъёмно-транспортные средства | |

| Тип крана | Грузоподъёмность, т | |||

| 18 24 30 | 6,0; 7,2; 8,4 7,2; 8,4 7,2; 8,4 | - | Подвесные | 0,25-5,0 |

| 18 24 | 8,4; 9,6; 10,8 | 6,15; 6,95 8,16 | Электрические мостовые | 10; 20/5 |

| 18 24 30 | 2,6; 14,4 | 9,65; 11,45 | То же | 10; 20/5; 30/5 |

| 30 36 | 1 6,2; 18,0 | 12,65; 14,45 12,0; 13,8 | 30/5 50/10 75/20 | |

| 30 36 | 16,2; 18,0 19,8 | 12,0; 13,8 15,6 | 100/20 | |

| 30 36 | 19,8 | 11,2; 13,0 14,8 | 150/30 | |

Примечание: Подчёркнуты наиболее употребительные размеры.

Для всех конструктивных схем зданий шаг внутренних колонн принимается равным 12 м, а шаг колонн, расположенных по периметру здания, 6 или 12 м в зависимости от конструкции стеновых ограждений. При выборе габаритных размеров здания следует иметь в виду, что ширина здания (число пролетов) и его длин», (длина -пролетов) не регламентируются.

В настоящее время механосборочные цехи автотракторного-производства большей частью размещают в одноэтажных зданиях с бескрановыми пролетами с сеткой колонн 24x12 м и высотой пролета 7,2; 8,4; 9,6 м. В массово-поточном производстве с постоянными направлениями технологических транспортных потоков, мостовые краны не могут рационально использоваться и, как правило, не применяются в современных проектах этих цехов. Здания с пролетами большой ширины и высоты, в том числе и с крановыми, строятся для производства особо крупных АРП.

Производственные здания АТП выполняются с сеткой колонн, имеющей одинаковый для всего здания шаг, равный 6 или 12 м, одинаковый размер пролётов с модулем 6 м, т.е. 12,18,24 м и более. Например:6х12 м, 6х18 м, 6х24 м, 12х12 м, 12х18, 12х24 м, для многоэтажных зданий 9х6 и 6х6 м.

В проектах по ремонтным цехам (участкам) производственная площадь рассчитывается по формуле:

, м2, [6, с.105] (69)

, м2, [6, с.105] (69)

где  - площадь цеха, м2;

- площадь цеха, м2;

- суммарная площадь горизонтальной проекции технологического оборудования и организационной оснастки, м2. Принимается по данным таблицы 8;

- суммарная площадь горизонтальной проекции технологического оборудования и организационной оснастки, м2. Принимается по данным таблицы 8;

- коэффициент плотности расстановки оборудования, принимается из таблицы 10.

- коэффициент плотности расстановки оборудования, принимается из таблицы 10.

Окончательно принимаемая площадь должна быть уточнена по размерам соответствующего цеха (участка) в «Типовых проектах организации труда на производственных участках автотранспортных предприятий»

Отступление от расчетной площади при проектировании или реконструкции любого производственного помещения допускается в пределах ± 20 % для помещений с площадью до 100 м2 и ± 10 % для помещений с площадью свыше 100 м2.

Компоновка технологического оборудования и оснастки на объекте проектирования должна учитывать схему технологического процесса и выполняться с учетом минимального передвижения рабочих в процессе труда и соблюдения нормируемых расстояний между оборудованием в соответствии со СНиП 11-93-74 и ОНТП-01-91 [9]должна быть представлена в графической части проекта на листе формата А1 с учетом требований, изложенных в методических указаниях по оформлению пояснительной записки и графической части курсового проекта.

Технологическая карта

В данном разделе проекта, по индивидуальному заданию необходимо разработать технологический процесс ТО, Д-1, Д-2, или ТР, либо одну из операций по этим воздействиям.

Технологический процесс ТО, диагностики или TP представляет собой совокупность операций по соответствующим воздействиям, которые выполняются в определенной последовательности с помощью различного инструмента, приспособлений и других средств механизации с соблюдением технических требований (технических условий).

Технологический процесс ТО и диагностики оформляется в виде операционно-технологической или постовой технологической карты.

Операционно-технологическая карта отражает последовательность операций видов ТО (диагностики) или отдельных видов работ по этим воздействиям по агрегату или системе автомобиля. В соответствии с требованиями [ 6 ] она выполняется на формах 1 и 1аМУ-200-РСФСР-12-0139-81.

Постовая технологическая карта отражает последовательность операций ТО (диагностики) по агрегатам (агрегату) или системам (системе), которые выполняются на одном из постов ТО (диагностики). В соответствии с требованиями [6] постовая технологическая карта выполняется на формах 2 или 2а МУ-200-РСФСР-12-0139-81 (см. Приложение Б).

Технологический процесс TP топливной аппаратуры, разборочно-сборочные, вулканизаторные, шинные, аккумуляторные, арматурно-кузовные, столярные, обойные работы TP оформляются в виде маршрутной карты.

Маршрутная карта отражает последовательность операций по ремонту агрегата или механизма автомобиля в одном из подразделений ТР. В соответствии с требованиями ГОСТ 3.1105-84 маршрутная карта выполняется на форматах 1 или 1а (см. Приложение В).

Технологическая операция ТО, диагностики или TP представляет собой совокупность переходов, которые выполняются в определенной последовательности с помощью различного инструмента и приспособлений с соблюдением технических требований (технических условий).

Технологические операции ТО, диагностики или TP оформляются в виде операционных карт слесарных, слесарно-сборочных и электромонтажных работ по ГОСТ 3.1407-86, форма 1 или 1а (см. Приложения Г).

Для разработки технологических карт процессов и операций необходимо использовать специальную техническую литературу, в которой освещены вопросы типовой технологии выполнения ТО и ремонта подвижного состава автомобильного транспорта.

Дата добавления: 2018-04-05; просмотров: 1420; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!