Проверка передачи винт–гайка на износостойкость

Работоспособность передачи по износу условно оценивается по среднему контактному давлению на рабочих поверхностях витков

, (51)

, (51)

где d2 – средний диаметр резьбы, мм;

h – рабочая высота профиля резьбы, мм;

zв – число витков;

[р] – допустимое межвитковое давление в резьбе, МПа.

р=  =8,01 МПа.

=8,01 МПа.

Значения допускаемых давлений [р] для пар винт–гайка из закаленной стали и бронзы составляют 10…13 МПа; незакаленной стали и бронзы 8…10 МПа; незакаленной стали и антифрикционного чугуна 6…7 МПа; незакаленной стали и серого чугуна 4-5 МПа. Для механизмов точных перемещений (делительных и др.) значения [р]принимают в 2-3 раза меньше, чем для механизмов общего назначения.

Проверка винта на устойчивость

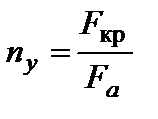

Проверка винта на устойчивость осуществляется исходя из неравенства

, (52)

, (52)

где Fa – осевая нагрузка, Н;

Fкр – критическая сила, определяемая по формуле

, (54)

, (54)

где Jпр – приведенный момент инерции сечения винта, определяемый по формуле

, (55)

, (55)

d – наружный диаметр винта, мм;

d1 – внутренний диаметр резьбы винта, мм;

E – модуль упругости, МПа;

m – коэффициент закрепления концов винта (m = 1,5, если винт закреплен по концам шарнирно, и m = 1,0, если винт закреплен консольно);

L =300 – длина винта, мм.

Коэффициент запаса устойчивости

. (56).

. (56).

Jпр=  2679 Н∙м;

2679 Н∙м;

Fкр=  =3738693 Н, условие устойчивости выполняется.

=3738693 Н, условие устойчивости выполняется.

nу=  =72879.

=72879.

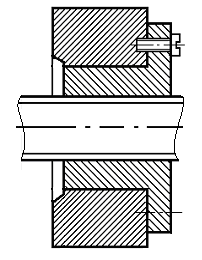

На рис. 11 показаны варианты конструктивных решений установки невращающейся гайки в корпус.

|

|

|

Рис. 11 ─ Невращающаяся гайка, установленная в корпус

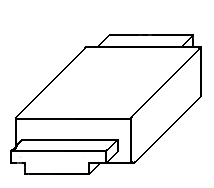

В механизмах, к которым предъявляются жесткие требования компенсации износа с целью уменьшения «мертвого» хода (зазора между витками винта и гайки), применяют разрезные гайки (рис. 7.3) или специальные устройства (например, пружинные), обеспечивающие радиальную или осевую выборку зазора [3, 8, 9].

Рис. 12 ─ Разрезная гайка, обеспечивающая осевую выборку зазора

Направляющие

Различают направляющие для прямолинейного перемещения с трением скольжения и с трением качения. Конструктивно их выполняют открытыми или закрытыми [2, 3, 8, 9].

Направляющие с трением скольжениябывают с плоскими и с цилиндрическими поверхностями.

На рис. 12 приведены различные примеры конструктивного решения направляющих с плоскими поверхностями.

| а |

| б |

Рис. 12 ─ Направляющие с плоскими поверхностями:

а – призматические с регулируемой планкой; б – типа «ласточкин хвост»

В цилиндрических направляющих роль направляющего элемента выполняет цилиндрическая поверхность деталей (рис. 13).

|

|

|

Рис. 13 ─ Цилиндрические направляющие

Выбор материала направляющих

Основными критериями при выборе материалов для деталей направляющих поступательного движения с трением скольжения служат требуемая долговечность механизма и характеристика трения. Для уменьшения износа и сил трения желательно применить различные материалы для ползуна и направляющих планок. Находят применение комбинации материалов сталь–бронза, сталь–латунь, сталь–чугун и т.д., однако для неответственных направляющих возможно и применение одноименных материалов для трущихся поверхностей, при этом желателен перепад твердости, т.е. одна из деталей делается закаленной, другая – незакаленной.

Наиболее часто встречается сочетание сталь–бронза. При невысоких требованиях к износостойкости выбор марки бронзы и стали, а также термообработка стальных деталей не имеют существенного значения. На первый план выступают стоимость и дефицитность бронзы той или другой марки, сталь же применяется со средним содержанием углерода (например, стали 30, 40 или 45 ГОСТ 1050-88).

Направляющие качения

В направляющих качения предусматривают планки с дорожками, заполняемыми телами качения: шариками, роликами или иглами. При перемещениях деталей по этим направляющим тела качения катятся по дорожкам. Тела качения выбирают из применяемых тел в подшипниках качения.

|

|

|

Основными достоинствами направляющих качения являются малые силы сопротивления движению (меньшие до 20 раз, чем в направляющих скольжения), малая их зависимость от скорости перемещения и незначительная разница между силами трения покоя и движения. В связи с этим на направляющих качения могут быть достигнуты как быстрые, так и весьма медленные равномерные перемещения и установочные перемещения высокой точности.

К недостаткам направляющих качения относят большую сложность изготовления, чем направляющих скольжения, необходимость термической обработки дорожек качения до высокой твердости, повышенные требования к защите от загрязнений.

Направляющие качения применяют, если необходимо:

1) уменьшить силы сопротивления движению для перемещения деталей вручную и для перемещения тяжелых деталей;

2) медленно и равномерно перемещать или точно устанавливать детали;

3) перемещать детали с высокой скоростью.

По форме тел качения направляющие разделяют:

– на шариковые, применяемые при малых нагрузках;

|

|

|

– роликовые, применяемые при значительных нагрузках;

– игольчатые, применяемые при ограниченных по высоте габаритах и средних нагрузках;

– роликовые на осях, применяемые при малых нагрузках, больших ходах и нестесненных габаритах (обычно в качестве вспомогательных).

По направлению воспринимаемых нагрузок направляющие разделяют на разомкнутые плоские и угловые (рис. 14, а); замкнутые в одной плоскости; замкнутые в двух плоскостях (рис. 14, б–г); цилиндрические.

а

а

|

б

б

|

в

в

|

г

г

|

Рис. 14 ─ Направляющие качения, примеры конструкций

Несущая способность роликовых направляющих больше, чем шариковых (с плоскими гранями), имеющих те же габаритные размеры; жесткость больше в 2,5…3,5 раза.

При перемещении деталей по направляющим качения со скоростью υ движение тел качения сводится к поступательному перемещению (вместе с сепаратором) со скоростью υ/2 и к вращению вокруг собственной оси.

Материалы тел качения – подшипниковые стали типа ШХ 15.

Оптимальные материалы направляющих – закаленные до высокой твердости (58…63 HRC) сталь ШХ15, хромистые и другие легированные стали, цементированные на достаточную глубину.

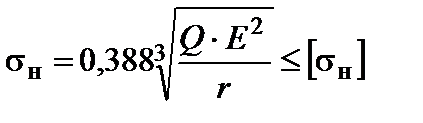

Расчеты направляющих качения производят по формулам Герца. Наибольшее контактное напряжение в шариковых направляющих с плоскими рабочими гранями

(57),

(57),

где Q – сила действующая, на наиболее нагруженный шарик;

E – приведенный модуль упругости материала; МПа;

r – радиус шарика, мм.

Конструкцию и типоразмеры направляющих выбирают по справочной литературе [2 ,3].

σН=0,388  =83,59 МПа.

=83,59 МПа.

Список литературы

1. Соломахо, В.Л. Приборостроение. Дипломное проектирование: учебное пособие для высших учебных заведений / В.Л. Соломахо, Р.И. Томилин, Л.Г. Юдовин. – Изд. 2, стер. – Минск: Дизайн ПРО, 2002.

2. Справочник конструктора-приборостроителя. Детали приборов / В.Л. Соломахо [и др.] –Минск: Вышэйшая школа, 1990. – 440 с.

3. Анурьев, В.И. Справочник конструктора-машиностроителя:

в 3 т. / В.И. Анурьев. – 6-е изд., перераб. и доп. – М.: Машиностроение, 1982. – Т. 1–3.

4. Решетов, Д.Н. Детали машин: учебник для студентов машиностр. и механич. спец. вузов / Д.Н. Решетов. – Изд. 4-е, перераб.

и доп. – М.: Машиностроение, 1989. – 496 с.

5. Томилин, Р.И. Передачи зубчатые цилиндрические: учебно-методическое пособие: в 2 т. / Р.И. Томилин, Б.В. Цитович. – Минск: БГПА, 1993. – Ч. 2. Разработка эскизного и технического проекта. – 95 с.

6. Зубчатые передачи: справочник / Е.Г. Гинзбург [и др.]; под общ. ред. Н.Г. Гинзбурга. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1980. – 416 с.

7. Скойбеда, А.Т. Детали машин и основы конструирования / А.Т. Скойбеда. – 2-е изд., перераб. – Минск: Вышэйшая школа, 2006. – 560 с.

8. Дунаев, П.Ф. Конструирование узлов и деталей машин: учебное пособие для машиностроительных вузов / П.Ф. Дунаев, О.П. Леликов. – Изд. 4-е, перераб. – М.: Высшая школа, 1985. – 368 с.

9. Орлов, П.И. Основы конструирования: справочно-методическое пособие: в 2 кн. / П.И. Орлов. – М.: Машиностроение, 1988. – Кн. 1, 2.

10. Допуски и посадки: справочник: в 2 ч. / В.Д. Мягков [и др.]. – Л.: Машиностроение, 1983. – Ч. 1. – 543 с.

11. Кудрявцев, В.Н. Детали машин: учебник для студентов машиностроительных специальностей вузов / В.Н. Кудрявцев. – Л.: Машиностроение, Ленингр. отд-ние, 1980. – 464 с.

12. Перель, Л.Я. Подшипники качения. Расчет, проектирование и обслуживание опор: справочник / Л.Я. Перель. – М.: Машиностроение, 1983. – 543 с.

13. Комиссар, А.Г. Уплотнительные устройства опор качения: справочник / А.Г. Комиссар. – М.: Машиностроение, 1979. – 702 с.

14. Лариков, Е.А. Узлы и детали механизмов приборов: Основы теории и расчета / Е.А. Лариков, Т.И. Вилевская. – М.: Машиностроение, 1974. – 328 с.

15. Батанов, М.В. Пружины / М.В. Батанов, Н.В. Петров. – М.: Машиностроение, 1968. – 216 с.

16. Андреева, Л.Е. Упругие элементы приборов / Л.Е. Андреева. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1981. – 392 с.

17. Технологичность конструкции изделия: справочник / Ю.Д. Амиров [и др.]; под. общ. ред. Ю.Д. Амирова. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1990. – 268 с. – (Библиотека конструктора) .

18. Справочник конструктора-приборостроителя. Проектирование: Основные нормы / В.Л. Соломахо [и др.]. – Минск: Вышэйшая школа, 1988. – 272 с.

19. Курмаз Л. В. Детали машин. Проектирование: справочное учебно-методическое пособие/ Л. В. Курмаз, А. Т. Скойбеда. ─ 2-е изд., испр.: М.: Высш. Шк., 2005. ─ 309 с., ил.

Дата добавления: 2018-04-05; просмотров: 82; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!