Выбор норм точности зубчатых колес и передач

Точность параметров зубчатых колес и передач нормирована следующими стандартами:

· ГОСТ 1643-81 «Передачи зубчатые цилиндрические. Допуски» (для модулей зубчатых колес m = 1…55 мм);

· ГОСТ 9587-81 «Передачи зубчатые цилиндрические мелкомодульные. Допуски» (для модулей зубчатых колес m = 0,1…0,9 мм).

ГОСТ 1643-81 устанавливает 12 степеней точности цилиндрических зубчатых колес и передач: 1, 2, …, 12 (в порядке убывания точности). В настоящее время степени 1 и 2 предусмотрены как перспективные.

Стандартизованы 6 классов точности отклонений межосевого расстояния, обозначаемые римскими цифрами от I до VI (в порядке убывания точности).

При выборе норм точности изготовления зубчатых колес и сборки передач необходимо исходить из назначения передачи, условий ее эксплуатации, требований к ней, т.е. учитывать окружную скорость колес, передаваемую мощность, продолжительность и режим работы, требования к кинематической точности, плавности, бесшумности, отсутствию вибраций, надежности и т.д. [2, 3, 10].

Проверочный расчет на контактную выносливость

Контактная выносливость устанавливается сопоставлением действующих в полюсе зацепления расчетного и допускаемого контактных напряжений

. (27)

. (27)

Кн=1

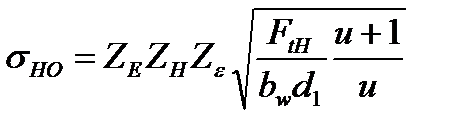

Контактное напряжение в полюсе зацепления при  определяют следующим образом:

определяют следующим образом:

(28),

(28),

где ZE ─ коэффициент, учитывающий механические свойства механических зубчатых колёс;

|

|

|

ZH ─ коэффициент, учитывающий форму сопряжённых поверхностей зубьев в полюсе зацепления;

ZƐ ─ коэффициент, учитывающий суммарную длину контактных линий;

Fth ─ окружная сила на делительном цилиндре, Н;

bω ─ ширина шестерни, мм;

d1 ─ делительный диаметр шестерни, мм;

u ─ передаточное отношение.

Параметры определяют по табл.3

Таблица 3

Расчет на контактную выносливость зуба

в соответствии с ГОСТ 21354-87

| Наименование параметра | Обозначение | Метод определения |

| 1. Коэффициент, учитывающий механические свойства сопряженных зубчатых колес |

|  для Е1 = Е2 = Е и

для Е1 = Е2 = Е и  принимают

принимают  .

Для стали при Е = 2,1×105 МПа .

Для стали при Е = 2,1×105 МПа  = 190 = 190

|

| 2. Коэффициент, учитывающий суммарную длину контактных линий |

|  для для  ; ;

для

для  < 1; < 1;  для для  ; у нас ; у нас  или по графику черт. 2 ГОСТ 21354-87

или по графику черт. 2 ГОСТ 21354-87

|

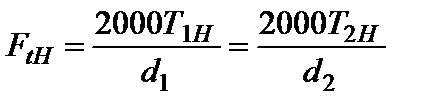

| 3. Окружная сила на делительном цилиндре, Н |

|  .

При переменных нагрузках определяют по прил. 3 ГОСТ 21354-87 .

При переменных нагрузках определяют по прил. 3 ГОСТ 21354-87

|

=190

=190  =17,9 МПа. (29)

=17,9 МПа. (29)

Fth=13,07 Н.

Тдв=Т1/U=10/23=0,4 Н ∙м

Расчёт валов

Предварительный расчет валов

Диаметры валов приближенно определяют в результате проектировочного расчета по следующей формуле:

, (30)

, (30)

где d – диаметр вала, мм;

Tкр– крутящий момент, Н·м;

[t] – допускаемое напряжение материала вала [t] (  0,5σt, МПа) [3].

0,5σt, МПа) [3].

|

|

|

d=10  =5,5 мм. Выбираем d=30 мм.

=5,5 мм. Выбираем d=30 мм.

Также можно производить расчет по формулам из литературы [4, 11].

При наличии шпоночного паза в опасном сечении вала полученное значение необходимо увеличить на 5…10 %.

Проверочный расчет валов проводится на статическую и усталостную прочность, а также на жесткость. Основными изгибающими нагрузками на валы являются силы в зубчатых передачах. Влияние веса вала и насаженных деталей в передаче обычно не учитывается. Силы трения в подшипнике также не учитываются.

Дата добавления: 2018-04-05; просмотров: 84; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!