Разработка и нормирование технологических операций (ЭТАП № 6)

На данном этапе решаются задачи по оснащению рабочих мест, по определению условий выполнения ТО, по нормированию необходимых ресурсов и назначению исполнителей соответствующей квалификации (табл. 3.9).

Таблица 3.9

Задачи этапа №6 и условия для их решения

| Задачи | Основные документы, необходимые для решения задач | Критерии выбора решений |

| Выбор стандартных СТО Определение режимов выполнения ТО Нормирование ТО Назначение операторов и разрядов работ | ТТП и РТМ Каталоги и паспорта СТО Технологические свойства ПМ Нормативы расхода материально-технических ресурсов Классификаторы профессий и разрядов работ | Соответствие требованиям ГОСТов по правилам выбора СТО Обеспечение ТТ к качеству изделия Максимальная экономия трудовых, энергетических и других ресурсов |

Выбор стандартных средств технического оснащения ТО

Правила выбора различных СТО, предусмотренные соответствующими ГОСТ, ЕС, ТПП, обязательны для применения на всех этапах технической подготовки производства:

‒ при отработке конструкции изделия на технологичность на всех стадиях разработки (в частности, для технологической рационализации конструкции в соответствии с возможностями СТО);

‒ при проектировании и совершенствовании ТП изготовления изделия;

‒ при решении задач организации и управления процессом ТПП (принятие правил, норм, методов и средств, обеспечивающих выбор, проектирование, изготовление, комплектацию и эксплуатацию различных видов СТО);

‒ при разработке документации ТПП (создание информационных массивов о СТО, а также правил, норм и методов по их использованию в ТПП);

‒ при решении задач проектирования и изготовления СТО на базе типовых конструктивных решений.

Правила предусматривают, что выбор СТО должен быть основан на анализе затрат на реализацию ТП в установленный период времени при заданном качестве изделий. При этом анализ должен содержать:

а) сравнение вариантов СТО, отвечающих одинаковым требованиям и обеспечивающих решение одинаковых задач в конкретных производственных условиях;

б) выбор вариантов на основе ТТ к изделию, программы выпуска, технических возможностей СТО, затрат на его приобретение и эксплуатацию;

в) учет требований технической, санитарной, пожарной и экологической безопасности.

Средства технического оснащения ТО включают оборудование, различного вида оснастку, средства технологического оснащения процессов испытаний и технического контроля качества продукции. Выбор этих СТО различается в нюансах, обусловленных их назначением и конструктивными особенностями, но методически имеет общие принципы и последовательность реализации, поэтому остановимся на примерах выбора основных видов СТО – технологического оборудования.

Выбор и расчет количества технологического оборудования

Выбор оборудования, необходимого для выполнения производственной программы, является основным и наиболее ответственным вопросом при проектировании производства.

Технологическим оборудованием называют орудия производства, в которых для выполнения определенной части технологического процесса размещают материалы или заготовки, а также средства воздействия на них.

К выбору оборудования приступают после выявления всех операций технологического процесса. Основным критерием при выборе оборудования является его надежность, т.е. гарантия бесперебойной работы в течение установленного срока. Для непрерывно действующего производства таким сроком считают длительность одного рабочего цикла, в течение которого установленное оборудование, оснастка и приборы должны работать круглосуточно. Продолжительность рабочего цикла определяется условиями технологического процесса.

При выборе оборудования необходимо иметь данные, характеризующие его. Данные можно взять из паспорта оборудования, если его нет, то из соответствующих каталогов или технической литературы.

Оборудование выбирают, исходя из следующих критериев:

‒ использование оборудования должно быть полным по времени, производительности и мощности. Наиболее полно следует использовать мощность оборудования. При большом объеме производства рекомендуется устанавливать более мощное и производительное оборудование, а число единиц оборудования в целях взаимозаменяемости не должно быть менее двух. Следует выбирать также оборудование, выпускаемое серийно, работающее непрерывно, или оборудование, которое может быть переведено на непрерывную работу;

‒ оборудование должно работать непрерывно, без остановок для вспомогательных операций, без простоев, в наивыгоднейшем режиме;

‒ оборудование должно занимать минимальную производственную площадь: чем меньше производственная площадь, тем выше удельная производительность оборудования, тем рентабельнее проектируемое производство;

‒ оборудование должно иметь невысокую стоимость.

Необходимо учитывать также тип привода оборудования, расположение гидроагрегата, соответствие основных размеров оборудования габаритным размерам продукции, стоимость обработки и др.

Сырье может быть обработано на различных типах оборудования, поэтому необходимо прежде всего провести технико-экономическое сравнение способов переработки сырья на них. Такое сравнение проводят по следующим показателям:

‒ затрата времени на изготовление продукции (выбирают тот тип оборудования, на котором при обеспечении выполнения требований технических условий потребуется меньше времени на переработку);

‒ затрата средств на изготовление продукции;

‒ себестоимость продукции.

Расчет количества необходимого оборудования можно выполнять двумя методами:

1) по данным технологического процесса;

2) по технико-экономическим показателям.

Применение того или иного метода зависит от характера производства, от наличия документов для проектируемого производства (чертежи, номенклатура и характеристика выпускаемой продукции), от точности расчета.

Первый метод (по данным технологического процесса) применяется при детальном проектировании на основании точно установленной номенклатуры выпускаемой продукции, данных технологии процесса и норм времени на изготовление продукции, т.е. на основании расчета трудоемкости изготовления продукции по нормируемым операциям технологического процесса. Этот метод позволяет наиболее точно определить потребное количество оборудования, так как он опирается на детально разработанный процесс. Количество оборудования рассчитывается на основе нормировочного времени, затрачиваемого на выполнение каджой операции технологического процесса. Метод рекомендуется применять при проектировании серийных и массовых производств.

Второй метод (по технико-экономическим показателям) применяется при укрупненном проектировании, когда номенклатура изделий точно не установлена, а также при разработке проектного задания для единичного и мелкосерийного производства с обширной и разнообразной номенклатурой выпускаемых деталей. Метод также применяют при ограниченных сроках проектирования.

Количество оборудования можно рассчитать по одной из следующих формул:

,

где G‒ производственная программа, т. е. масса (или число штук) продукции за год, т/год;

Go‒ годовая производительность единицы оборудования при работе в одну смену, выраженная в тоннах или тысячах штук продукции. Она рассчитывается [7‒ 9] или принимается нормативной по технической характеристике оборудования (Приложение 13);

m‒ число смен;

j‒ коэффициент использования оборудования во времени.

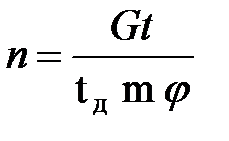

,

где t ‒ число часов, затрачиваемых на изготовление тонны продукции, ч/т;

tg‒ действительный годовой фонд времени работы единицы оборудования в одну смену, ч/год.

Общее количество оборудования, подсчитанное по этим формулам для всего производства, распределяется по видам (типам, моделям) оборудования в процентном отношении, принятом для данного производства.

В результате подбора и расчета количества оборудования составляют сводную ведомость основного и вспомогательного оборудования с его краткой характеристикой.

Технологические характеристики оборудования для переработки ПМ приведены в Приложении 13 и в литературе [7‒9).

Дата добавления: 2018-04-05; просмотров: 501; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!