Подшипниковые (антифрикционные) сплавы

Подшипниковыми (антифрикционными) называются сплавы, применяемые для изготовления вкладышей подшипников скольжения и других трущихся деталей.

Подшипниковые сплавы должны удовлетворять целому ряду требований: а) иметь высокую износостойкость и малый 'коэффициент трения между валом и подшипником; б) иметь достаточную пластичность для лучшей при-рабатываемости к поверхности вала; в) иметь твердость, достаточную для вкладыша как для опоры вала, но не вызывающую сильного износа самого вала; г) обладать микрокапиллярностью, т. е. способностью удерживать смазку.

Наилучшими антифрикционными свойствами из подшипниковых сплавов обладают баббиты.

Баббиты — белые легкоплавкие антифрикционные сплавы на основе олова, свинца и других металлов. Применяются баббиты для заливки вкладышей подшипников. Марка баббита начинается буквой Б (баббит), за которой следует либо цифра, указывающая среднее содержание олова в процентах, либо буква, обозначающая легирующий элемент (например, Н — никель, К — кальций, С — свинец и т. д.).

Наиболее качественными баббитами, обладающими хорошими антифрикционными свойствами, являются оловянные баббиты, состоящие из олова и сурьмы с небольшими добавлениями меди для предотвращения ликвации сплава. Оловянный баббит марки Б88 (ГОСТ 1320—74) содержит 7,3...7,8 % сурьмы, 2,5...3,5 % меди, 0,8\.1,2 % кадмия, 0,15.-0,25 % никеля, остальное — олово. Эта марка баббита применяется для заливки подшипников,ра-ботающих при больших скоростях и высоких динамических нагрузках. Недостаток оловянных баббитов — большое содержание дорогостоящего олова.

Более дешевыми, но менее качественными, являются свинцовые баббиты (марки Б16, БН и БС6). Химический состав баббита марки БС6, применяемого для заливки подшипников автотракторных двигателей, следующий: 5,5...6,5 % олова, 5,5...6,5 % сурьмы, 0,1...0,3 % меди, остальное — свинец.

Кроме баббитов, к числу материалов, обладающих антифрикционными свойствами, относятся: а) подшипниковые сплавы на медной основе — бронзы (оловянные и свинцовистые); б) сплавы алюминиевые антифрикционные (сплавы алюминия с оловом, медью и др. элементами) ; в) антифрикционные чугуны, которые легируют хромом, никелем, медью и др. металлами; г) спеченные сплавы, изготавливаемые путем спекания под давлением порошков бронзы и графита или железа и графита. Втулки вкладышей из спеченных сплавов имеют пористое строение, что обеспечивает сохранение в них некоторого количества масла. Это снижает износ подшипников и вала и уменьшает количество смазки;

д) неметаллические антифрикционные материалы — пластмассы, резина, пластифицированная древесина и др. Применяются в качестве заменителей дефицитных металлических подшипниковых сплавов.

Хорошими антифрикционными свойствами обладают биметаллические подшипники. Основой их служит стальная лента (из стали 08 кп) толщиной около 1 мм. На эту ленту заливается слой оловянного баббита или свинцовистой бронзы толщиной 1 мм. После заливки такие подшипники идут на механическую обработку, в результате которой слой баббита или бронзы уменьшается до 0,5...0,6 мм. Для получения биметаллической ленты методом прокатки используют также алюминиевые антифрикционные сплавы в паре со сталью.

Биметаллические подшипники применяются в автомобиле- и тракторостроении.

Неметаллические материалы

Виды и свойства пластмасс

Пластмассы классифицируют по различным признакам. В зависимости от изменений, претерпеваемых при нагревании, они делятся на термореактивные и термопластичные.

Термореактивные пластмассы при нагревании и одновременном давлении вначале размягчаются и частично плавятся, а затем переходят в твердое и нерастворимое состояние. Изделия, изготовленные из этих пластмасс, не поддаются повторной переработке.

Термопластичные пластмассы при нагревании размягчаются, при охлаждении затвердевают, пригодны для повторного размягчения. Изделия из этих пластмасс можно подвергать повторной переработке.

В зависимости от механических свойств пластмассы делятся на жесткие, полужесткие и мягкие.

Жесткие пластмассы имеют аморфную структуру, обладают высокой твердостью и упругостью, но низкой пластичностью.

Полужесткие пластмассы имеют кристаллическую структуру с аморфными участками, обладают достаточно высокой твердостью, упругостью и пластичностью.

Мягкие пластмассы имеют кристаллическую структуру, обладают высокой пластичностью, но низкой твердостью. Это мягкие и эластичные материалы.

По количеству компонентов, входящих в пластмассы, они делятся на простые и сложные.

Простые пластмассы состоят только из природных или синтетических смол (полимеров). Для улучшения физико-механических свойств к ним иногда добавляют пластификаторы. К простым пластмассам относятся, например, полистирол, акрилат (органическое стекло).

Сложные пластмассы имеют в своем составе связующие вещества, наполнители и пластификаторы. Остальные вещества вводят в зависимости от природы и назначения пластмасс. Большинство из них являются сложными.

По назначению пластмассы делятся на следующие группы:

1) конструкционные — предназначены для изготовления конструкций и деталей машин;

2) декоративно-отделочные и облицовочные — предназначены для декоративной отделки и облицовки конструкций;

3) электроизоляционные — обладают хорошими диэлектрическими свойствами, применяют в качестве электроизоляционных материалов;

4) антикоррозионные — обладают повышенной химической стойкостью в коррозионных средах, применяют в качестве антикоррозионных материалов;

5) антифрикционные — имеют низкий коэффициент трения, используют для изготовления подшипников скольжения;

6) фрикционные — имеют высокий коэффициент трения, используют в тормозных устройствах;

7) звуко- и теплоизоляционные — обладают способностью плохо проводить звук и тепло, служат в качестве звуко- и теплоизоляционных материалов.

В зависимости от способа получения и рода связующих веществ различают следующие четыре группы пластмасс:

I ) на основе высокомолекулярных соединений, получаемых полимеризацией (этиленопласты, фторопласты, винипласты И др.);

2) на основе высокомолекулярных соединений, получаемых

поликонденсацией (фенопласты, аминопласты, эфиропласты и др);

3) на основе естественных полимеров и белковых продуктов (целлопласты и протеинопласты);

4) на основе битумов, асфальтов и пеков.

По химической природе основ пластмассы разде-ляют на следующие виды: полиолефины, стиропласты, фторо-пласты, поливинилхлорид (полихлорвинил), полиакрилаты и полиметакрилаты, фенопласты (полиметиленфенолы), полиамиды, целлопласты и др.

Полиолефины (полиэтилен, полипропилен, полиизобутилен и др.) получают в результате полимеризации этилена, пропилена, изобутилена и других непредельных углеводородов.

Они обладают высокими коррозионной стойкостью в агрессивных средах (кислоты, щелочи, соли органические растворители) и диэлектрическими свойствами, хорошими механическими и антифрикционными свойствами, малой плотностью, высокой влагостойкостью и морозостойкостью, относительно дешевы; сырье для их производства недефицитно.

Основные недостатки полиолефинов — низкая теплостойкость при нагреве под нагрузкой, повышенная усадка при затвердевании и высокий коэффициент термического расширения.

Стиропласты получают на основе стирола. Наибольшее распространение получил полистирол, который образуется в результате полимеризации стирола (винилбензола). Он обладает высокими диэлектрическими свойствами, водостойкостью, химической стойкостью в кислотах и щелочах, маслостойкостью, малой плотностью, небольшой усадкой при затвердевании, легко--стью переработки различными методами.

К недостаткам полистирола относятся малая прочность при действии динамических нагрузок и низкая теплостойкость.

Фторопласты — фторопроизводные этилена с различной степенью замещения в них водорода фтором: поливинилиденфто-рид, политрифторхлорэтилен (фторопласт марок 3 и ЗМ), политетрафторэтилен (фторопласт марок 4 и 4Д). К ним относятся также фторпроизводные бутадиена (полифторопрен и по-литетрафторбутадиен).

Фторопласты обладают высокими антифрикционными и диэлектрическими свойствами, теплостойкостью в широком интервале температур, исключительно высокой коррозионной стойкостью почти ко всем агрессивным средам, удовлетворительной устойчивостью в условиях радиации, негорючестью и водостойкостью.

Недостатки фторопластов: низкая прочность, выделение ядовитых газов при разложении, относительно высокая стоимость и трудность переработки в изделия.

Поливинилхлорид, или полихлорвинил (ПХВ), получают путем полимеризации хлористого винила. Его выпускают с пластификатором (пластикат) и без пластификатора (винипласт). Пластикат—мягкий материал, а винипласт — твердый.

Поливинилхлорид имеет высокую коррозионную стойкость к бензину, маслам, щелочам и кислотам, растворяется только в ацетоне и дихлорэтане, обладает удовлетворительными диэлектрическими свойствами, негорючестью, хорошей свариваемостью, износостойкостью и относительно малой стоимостью.

Пластикат, кроме того, имеет высокие влагостойкость и электроизоляционные свойства.

К недостаткам поливинилхлорида относятся низкая теплостойкость, малая прочность пластикатов и хрупкость, возрастающая по мере старения.

Полиакрилаты получают путем полимеризации акриловой кислоты, а полиметакрилаты — путем полимеризации метакри-ловой кислоты.

Их основные достоинства: оптическая прозрачность, светостойкость, нетоксичность, возможность переработки разными способами, водо- и бензостойкость.

К недостаткам относятся низкая теплостойкость и твердость, горючесть, невысокая стойкость в кислых средах.

Типичным представителем акрилатов является органическое стекло, основное отличие которого — стойкость против ударов.

Фенопласты (полиметиленфенолы) получают на основе фенолоформальдегидной смолы, называемой обычно бакелитом. В качестве наполнителей применяют порошковые, волокнистые и слоистые вещества.

Фенопласты с порошковым наполнителем (древесная мука или древесная мука с добавками молотой слюды и кварцевой муки), так называемые пресс-порошки, получили большое распространение в промышленности, хотя обладают относительно НИЗКИМИ прочностными и электроизоляционными свойствами. У фенопластов, в которые в качестве наполнителя входит древесная мука с добавками слюды и кварца, эти свойства выше

Фенопласты с волокнистыми наполнителями (хлопковые (очёсы и отходы текстильной промышленности, кордовые нити, Асбестовое волокно и стекловолокно) называют волокнитами. Они обладают достаточно высокой прочностью, теплостойкостью и износостойкостью, уровень которых зависит от вида наполнителя,

Фенопласты со слоистыми наполнителями называются слоистыми фенопластами. К ним относятся гетинакс, текстолит, и стеклотекстолит, которые различаются по виду Исполнителя.

Гетинакс содержит в качестве наполнителя бумагу. Он обладает высокими диэлектрическими свойствами.

Текстолит содержит в качестве наполнителя хлопчатобумажную ткань. Он обладает водо, масло- и бензостойкостью и высокой механической прочностью.

Асботекстолит содержит в качестве наполнителя асбестовую нити. Он обладает высокой прочностью, тепло- и кислотостой костью и хорошими фрикционными свойствами. Стеклотекстолит содержит в качестве наполнителя стеклянную ткань. Он обладает высокой прочностью, термостойкостью и хорошими диэлектрическими свойствами.

Стеклотекстолит является также представителем группы пластмасс, объединенных общим названием — стеклопластики. Это пластмассы, в которых наполнитель — стеклянные материалы, а связующее вещество —термореактивные или термопластичные синтетические смолы.

Кроме стеклотекстолита к стеклопластикам относятся стекловолокнйстый анизотропный материал (СВАМ), лента однонаправленная стеклянная (ЛОС), анизотропные пресс-материалы марок АГ-4, АГ-4С, АГ-4В и др., стеклошифер, стеклопластики профильный и марки ФСМ (типа глакрезит) и др.

Сочетание составляющих стеклопластиков и методов изготовления определяют их физико-механические свойства. Общими положительными свойствами являются высокая прочность, теплостойкость и химическая стойкость в ряде агрессивных сред.

Полиамиды (анид, капрон, ундекан, энант и др.) - высокомолекулярные кристаллические полимеры, в молекулах которых содержится амидная группа (—СО—NH—).

Они обладают высокими механическими свойствами, стойкостью к щелочам, разбавленным кислотам, топливу и маслам, сопротивляемостью к абразивному износу, низким коэффициентом трения, негорючестью, стабильностью размеров, нетоксичностью, возможностью переработки различными способами.

Полиамиды имеют следующие недостатки: малую водостойкость, старение на свету, низкую теплопроводность, нестойкость к действию концентрированных кислот.

Целлопласты (этролы) получают на основе целлюлозы. Целлюлоза—основная часть оболочки клеток растительных волокон — относится к высокомолекулярным соединениям. В промышленности ее получают из древесины, соломы, хлопка, камыша, стеблей кукурузы и других растений.

Старейшим представителем целлопластов (да и всех пластмасс) является целлулоид, производство которого началось еще в 1868 г. Основу его составляет продукт обработки целлюлозы азотной кислотой — нитроцеллюлоза. Целлулоид прозрачен, плохо проводит тепло, легко воспламеняется.

|

Пено- и поропласты получают на основе полистирола, полихлорвинила, мочевиноформальдегидных смол и др. Расплавленную основу под высоким давлением насыщают газами, вводя специальные газообразователи (порофоры), и получают ячеистый (пенопласты) или пористый (поропласты) мягкий или жесткий материал. Мягкую пластмассу обычно называют губкой.

Пено- и поропласты обладают исключительно малой плотностью, высокими звуко-, тепло- и электроизоляционными свойствами.

Почти все пластмассы обладают малой плотностью. В среднем она составляет от 0,9 до 2,3 Мг/м3, но при помощи металлических наполнителей может быть увеличена до 5—6 Мг/м3.

Пено- и поропласты имеют ничтожно малую плотность (в среднем 0,05—0,1 Мг/м3). Благодаря применению пластмасс можно значительно снизить массу конструкций. В среднем они и 1,2 раза легче самых легких промышленных металлов (сплавов па основе магния), в 2 раза легче сплавов на основе алюминия, в 5—6 раз легче черных металлов и сплавов на основе меди.

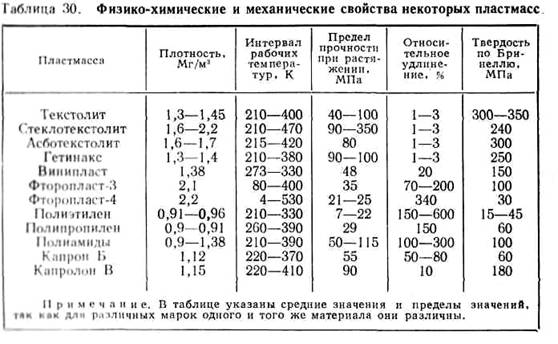

Многие пластмассы отличаются высокой прочностью, хорошими диэлектрическими и антикоррозионными свойствами, водостойкостью, негорючестью и другими положительными качествами. Количественные характеристики некоторых из них представлены в табл. 30.

Во многих случаях пластмассы служат полноценными заменителями черных и цветных металлов. В ряде отраслей, например в судостроении, они являются во многих случаях незаменимыми материалами.

Дата добавления: 2018-04-05; просмотров: 898; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!