Инструментальные углеродистые стали

Инструментальная углеродистая сталь по ГОСТ 1435—74 делится на качественную и высококачественную.

Качественную сталь выплавляют в мартеновских печах, а высококачественную — в электрических.

Высококачественная сталь

отличается от качественной меньшим содержанием серы и фосфора и, следовательно, имеет большую прочность и сопротивляемость ударным нагрузкам. Качественная сталь содержит не более 0,030% серы и 0,035% фосфора, а высококачественная — не более 0,020 % серы и 0,030 % фосфора.

Качественная инструментальная углеродистая сталь имеет следующие марки: У7, У8, У8Г, У9, У10, У11, У12 и У13.

Буква У означает — инструментальная углеродистая сталь, а цифры — содержание углерода в десятых долях процента, Например, У11 — качественная инструментальная углеродистая сталь с содержанием углерода 1,1 %, остальное — железо, другие элементы и примеси.

Высококачественную иструментальную углеродистую сталь обозначают так же, как и качественную, но в конце марки ставят букву А — показатель высококачественной стали. Например, У7А — высококачественная инструментальная углеродистая сталь с содержанием углерода 0,7 %.

Сталь марок У7, У7А, У8, У8А, У8Г и У8ГА применяют для изготовления инструментов, подвергающихся ударным нагрузкам: зубил, крейцмейселей, кернеров, молотков, отверток, пробойников, ножниц по металлу, пуансонов, матриц и т. п. (буква Г означает повышенное содержание марганца в стали марок У8Г и У8ГА по сравнению со сталью марок У8 и У8А).

|

|

|

Сталь марок У9, У9А, У10 и У10А предназначена для изготовления инструментов, не подвергающихся сильным толчкам и ударам, но требующих высокой твердости: строгальных резцов, калибров, фасонных штампов, разверток, столярного инструмента и т. д.

Из стали марок У11, УНА, У12, У12А, У13 и У13А делают особо твердые инструменты, работающие при определенной нагрузке или без нагрузки: напильники, шаберы, метчики, фрезы, волочильный инструмент и т. п.

Инструментальная легированная и быстрорежущая стали

В настоящее время инструменты изготовляют чаще из инструментальных легированных сталей, чем из углеродистых, так как они благодаря легирующим элементам (вольфраму, хрому, кобальту, молибдену, ванадию, марганцу, кремнию и др.) обладают высокой красностойкостью, износостойкостью, прочностью, твердостью и сопротивляемостью ударным нагрузкам.

В соответствии с ГОСТ 5950—73 инструментальные легированные стали по назначению разделяют на группы и подгруппы:

1) Сталь для режущего и измерительного инструмента:

а) неглубокой прокаливаемости — марок 7ХФ, 8ХФ, 9ХФ,

11ХФ, 13Х, ХВ4 и В2Ф;

б) глубокой прокаливаемости — марок 9X1, X, 12X1, 9ХС,

ХГС, 9ХВГ, ХВГ, ХВСГ, 9Х5ВФ, 8Х6НФТ и 8Х4ВЗМЗФ2.

|

|

|

2. Сталь для штампового инструмента:

а) для деформирования в холодном состоянии — марок

Х6ВФ, Х12, Х12ВМ, Х12М, Х12Ф1, 7ХГ2ВМ и 6Х6ВЗМФС;

б) для деформирования в горячем состоянии — марок 7X3,

8X3, 5ХНМ, 5ХНВ, 5ХНВС, 5ХГМ, 4ХМФС, 4Х5В2ФС и др.;

в) для ударного инструмента — марок 4ХС, 6ХС, 4ХВ2С, БХВ2С, 6ХВ2С и 6ХВГ.

В обозначении марок одна или две первые цифры означают среднее содержание углерода в десятых долях процента. Если перед маркой цифры нет, то содержание углерода — примерно 1 % • Остальные обозначения — принятые для конструкционной легированной стали. Например, 7ХГ4ВМ — инструментальная легированная сталь, содержит 0,7 % углерода, 1 % хрома, 2 % марганца, 1 % вольфрама и 1 % молибдена, остальное — железо и другие примеси.

Особую группу составляет высоколегированная быстрорежущая сталь, которая является самой распространенной инструментальной сталью. Она не теряет режущих свойств при нагреве до 870 К. Инструмент, изготовленный из нее, способен резать металл со скоростями в четыре раза выше допустимых для углеродистой инструментальной стали.

По ГОСТ 19265—73 инструментальная быстрорежущая сталь выпускается следующих марок: Р18, Р12, Р9, Р6МЗ, Р6М5, Р18Ф2, Р14Ф4, Р9Ф5, Р18К5Ф2, Р10К5Ф5, Р9К5, Р6М5К5, Р9КЮ и Р9М4К8.

|

|

|

В обозначении марки, стали начальная буква Р обозначает быстрорежущую сталь (Р — начальная буква слова рапид, что значит быстрый). Цифры, стоящие за ней, показывают среднее содержание вольфрама в процентах. Другие буквы и цифры, если они имеются, показывают содержание обозначенных легирующих элементов в процентах. В обозначении марок стали не указывается содержание хрома, который составляет от 3 до 4,6 % углерода, углерода, который составляет от 0,7 до 1,1 %, и молибдена — до 1 % включительно. Например, Р9Ф5 — быстрорежущая сталь, содержит 9 % вольфрама и 5 % ванадия, остальное — железо, хром, углерод и другие примеси.

Сталь марок Р18 и Р12 служит для изготовления всех видов режущего инструмента, применяемого при обработке конструкционных материалов. Сталь марки Р12 по режущим свойствам почти не уступает стали марки Р18, а по износостойкости превосходит ее.

Сталь марки Р9 используют для изготовления инструмента простой формы, применяемого при обработке конструкционных материалов.

Сталь марки Р6МЗ предназначена для изготовления инструмента небольших сечений, работающего с ударными нагрузками.

|

|

|

Сталь марки Р6М5 применяют для изготовления всех видов

инструмента и в том числе резьбонарезного, работающего с ударными нагрузками. -

Из стали марок Р18Ф2 изготовляют инструмент, применяемый при обработке материалов повышенной твердости и вязкости.

Из стали марок Р14Ф4 и Р9Ф5 делают инструмент, работающий со снятием небольшой стружки.

Сталь марок Р18К5Ф2, Р9М4К8, Р10К5Ф5 и Р6М5К5 применяют для изготовления инструмента, предназначенного для обработки высокопрочных нержавеющих и жаропрочных сталей и сплавов.

Сталь марок Р9К5 и Р9К10 используют для изготовления инструмента, предназначенного для обработки нержавеющих и жаропрочных сталей и сплавов, а также сталей повышенной твердости и вязкости.

Специальные стали и сплавы

В настоящее время выплавляется большое количество специальных сталей и сплавов, имеющих особые свойства. Это конструкционная сталь повышенной и высокой обрабатываемости резанием, высоколегированные коррозионно-стойкие, жаростойкие и жаропрочные стали и сплавы, теплоустойчивая сталь, прецизионные сплавы и др.

Конструкционная сталь повышенной и высокой обрабатываемости резанием предназначена для обработки на режущих станках. В зависимости от химического состава эта сталь по ГОСТ 1414—75 делится на шесть групп:

1) углеродистая сернистая—-АН, А12, А20, АЗО, А35 и Л40Г;

2) углеродистая свинецсодержащая — АС40;

3) углеродистая сернистоселенистая — А35Е и А45Е;

4) хромистая сернистоселенистая — А40ХЕ;

5) серпистомарганцовистая свинецсодержащая — АС14, АС35Г2 и АС4БГ2;

6) легированная свинецсодержащая — АС12ХН, АС14ХГН, АС19ХГН, АС20ХГНМ, АСЗОХМ, АС38ХГМ и АС40ХГНМ.

И обозначении марок стали буквы означают: А—автоматная сернистая, АС — автоматная свинецсодержащая, Е — ука-зывает на наличие селена. Цифры после букв А или АС указывают содержание углерода в сотых долях процента. Остальные обозначения — принятые для конструкционной легированной стали. Например, АС45Г2 — автоматная свинецсодержащая сталь, содержит 0,45 % углерода, 2 % марганца, остальное — железо, свинец, другие элементы и примеси.

Выплавляемые в соответствии с ГОСТ 5632—72 специальные стали и сплавы в зависимости от основных свойств делятся на три группы:

1. Коррозионно-стойкие (нержавеющие) стали и сплавы, обладающие стойкостью против химической и электрохимической коррозии (атмосферной, почвенной, щелочной, кислотной и соленой), мсжкристаллитной коррозии и т. п.

2. Жаростойкой (окалиностойкие) стали и сплавы, обладающие стойкостью против химического разрушения поверхности в газовых средах при температуре более 800 К и работающие в ненагруженном или слабонагруженном состоянии.

3. Жаропрочные стали и сплавы, способные работать в нагруженном состоянии при температуре нагрева более 800 К и сохранять прочность и стойкость против химического разрушения. В зависимости от структуры специальные (коррозионно-стойкие, жаростойкие и жаропрочные) стали делятся на шесть классов:

1) мартенситный — 15X5, 15Х5М, 15Х5ВФ, 12Х8ВФ, 40Х9С2 и др.;

2) мартенситно.-ферритный —15Х6СЮ, 15Х12ВНМФ, 18Х12ВМБФР и др.;

3) ферритный —10Х13СЮ, 18X13, 12X17, 08Х17Т и др.;

4) аустенитно-мартенситный —20Х13Н4Г9, 09Х15Н8Ю, 07X16Н6 и др.;

5) аустенитно-ферритный — 08Х20Н14С2, 20Х20Н14С2, 08Х22Н6Т и др.;

6) аустенитный —08Х10Н20Т2, 10Х11Н20ТЗР, 10Х11Н23ТЗМР и др.

Марки этих сталей расшифровываются аналогично маркам конструкционной легированной стали. Например, 08Х17Т— высоколегированная сталь, содержит 0,08 % углерода, 17 % хрома, 1 % титана, остальное — железо и другие примеси.

В зависимости от химического состава коррозионно-стойкие, жаростойкие и жаропрочные сплавы делятся на два класса:

1. Сплавы на железоникелевой основе — ХН35ВТ, ХН35ВТЮ, ХН32Т, ХН38ВТ, ХН25ВМАБ и др.

2. Сплавы на никелевой основе — ХН60Ю, ХН60ВТ, ХН65МВ и др.

В наименовании марок сплавов цифры показывают содержание никеля в процентах, остальные буквы — наличие других элементов в данной марке, но количественный состав не указывается.

Коррозионно-стойкие (нержавеющие) стали и сплавы широко применяют в промышленности. Например, из стали марок 08X13, 12X13 и 20X13 изготовляют изделия, подвергающиеся действию слабоагрессивных сред (атмосферные осадки, водные растворы солей и т. п.); из стали марок 30X13 и 40X13 — режущий, мерительный и хирургический инструмент; из стали марок 12X17, 08Х17Т, 10Х14АП5 и 10Х14Г14НЗ— предметы домашнего обихода.

Сталь марок 12Х17Г9АН4 и 5Х17АГ14 предназначена для изготовления изделий, работающих в атмосферных условиях.

Сталь марок 10Х17Н13М2Т, 10Х17Н13МЗТ, 08Х17Н15МЗТ, 03Х17Н14МЗ, 03Х16Н15МЗ и 03Х16Н15МЗБ применяют для изготовления сварных конструкций, работающих в условиях действия фосфорной, серной и уксусной кислот.

Сплав марки ХН65МВ используют для изготовления сварных конструкций, работающих в сернокислых и солянокислых средах при повышенных температурах.

В судостроении наиболее широко распространена хромони-келевая сталь, содержащая хрома не менее 17 % и никеля не менее 7 %. Меньшее содержание, хрома может вызвать местную коррозию деталей или конструкций, подвергающихся действию морской воды.

Из стали с содержанием хрома менее 17 % (но не менее 13 %) изготовляют судовые конструкции или детали, работающие в пресной воде или во влажной атмосфере.

Хромоникелевая сталь высокопластична, хорошо сваривается, но при нагреве свыше 770 К (например, при сварке) склонна к межкристаллитной коррозии. Во избежание этого в состав стали вводят дополнительные легирующие элементы: титан или ниобий.

В судостроении часто вместо дорогих цветных металлов используют более дешевую коррозионно-стойкую (нержавеющую) сталь; из нее делают, например, арматуру и трубы, работающие в морской воде, влажной атмосфере или в среде пара; гребные винты; детали насосов, перекачивающих морскую воду или агрессивные среды, и т. п.

Жаростойкие (окалиностойкие) стали и сплавы марок 15X5, 08Х18Т1, 15Х18СЮ, 08Х20Н14С2, 09Х14Н16Б, 12Х18Н12Т, XН78T и др. применяют для изготовления труб с температурой нагрева 900 К и более, марок 40Х9С2, 40Х10С2М, 30Х13Н7С2, 5Ба20Г9АН4 и 45Х22Н4МЗ — для изготовления клапанов двигателей, марок 12X13, ХН28ВМАБ, ХН70Ю и др.— для изготовлениядеталей турбин и котлов.

Жаропрочные стали и сплавы марок 40Х9С2, 40Х10С2М и45X22Н4МЗ используют для изготовления клапанов двигателей; марок 08X13, 12X13, 15X11МФ, 18Х12ВМБФР, Х1170ВМТЮБ, ХП70ВМТЮ, ХН70ВМТЮФ и др.—для изготов-лекия лопаток турбин; марок 09Х14Н16Б, 09Х16Н4Б, 09ХМШ9В2БР, 09Х16Н15МЗБ и др.—для изготовления труб пароперегревателей; марок 15Х12ВНМФ, 37Х12Н8Г8МФБ, и др. — для изготовления роторов и дисков турбин.

Теплоустойчивая сталь выдерживает длительное время нагрузку при высоких температурах нагрева (до 900 К) без изменения механических свойств и окисления.

15 зависимости от структуры стали по ГОСТ 20072—74 она делится па два класса:

1 Перлитный—12МХ, 12Х1МФ,20Х1М1Ф1ТР,20Х1М1Ф1БР, 26Х1МФ, 25Х2М1Ф, 18ХЗМВ и 20ХЗМВФ.

2. Мартенситный — 15X5, 15Х5М, 15Х5ВФ и 12Х8ВФ.

Из стали марок 20Х1М1Ф1ТР и 20Х1М1Ф1БР изготовляют крепежные детали турбин и фланцевые соединения паропроводов с температурой нагрева 800 К и более.

Сталь марок 25Х1МФ и 25Х2М1Ф рекомендуется для изготовления плоских пружин, болтов, шпилек и других крепежных деталей с температурой нагрева 800 К и более.

В судостроении из жаростойкой, жаропрочной и теплоустойчивой сталей, жаростойкого и жаропрочного сплавов выполняют изделия и детали, работающие при температуре 800—900 К и выше: арматуру, трубы, лопатки и диски турбин, трубы котлов и пароперегревателей, клапаны двигателей внутреннего сгорания и т. д.

К прецизионным сплавам относятся высоколегированные сплавы с заданными физико-механическими свойствами.

В зависимости от основных свойств по ГОСТ 10994—74 они подразделяются на следующие группы:

1) магнитомягкие, обладающие высокой магнитной проницаемостью, марок 34НКМ, 35НКХС, 40Н, 40НКМ, 45Н и др.;

2) магнитотвердые, имеющие заданные параметры предельной петли гистерезиса, марок 52К10Ф, 52К11Ф, 52К12Ф, 52К13Ф, 25КФ14Н и др.;

3) сплавы с заданным температурным коэффициентом линейного расширения марок 29НК, ЗОНКД, 32НКД и др.;

4) сплавы с заданными свойствами упругости, обладающие высокими упругими свойствами в сочетании с другими специальными свойствами, марок 36НХТЮ, 36НХТЮ5М, 36НХТЮ8М, 42НХТЮ и др.;

5) сверхпроводящие сплавы, характеризующиеся специальными электрическими свойствами в области низких температур, марок 65БТ и 35БТ.

В марках первых пяти групп этих сплавов цифры, указывающие процентное содержание элемента, стоят перед условным обозначением этого элемента. Например, 52К10Ф — сплав, содержащий 52 % кобальта, 10 % ванадия, остальное — железо и другие примеси;

6) сплавы с заданным электрическим сопротивлением, об

ладающие необходимым сочетанием электрических и других

свойств, марок Х13Ю4, Х15Н60, Х20Н80 и др.;

7) термобиметаллы, представляющие материал, состоящий

из двух или более слоев металлов или сплавов с различными

температурными коэффициентами линейного расширения, раз

ность которых обеспечивает его упругую деформацию при изме

нении температуры, марок ТБ2013, ТБ1613, ТВ1523 и др.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какой сплав называется сталью и какие виды стали вы знаете?

2. Какое влияние оказывают постоянные примеси и легирующие элементы на свойства стали?

3. Какие требования предъявляются к стали, предназначенной для постройки корпусов судов? Конструкционная углеродистая сталь каких марок применяется в судостроении?

4. Почему конструкционная легированная сталь находит все более широкое распространение в судостроении?

5. Какую конструкционную легированную сталь применяют для постройки корпусов судов?

6. Какие требования предъявляются к инструментальным сталям и как они делятся?

7. Почему режущий инструмент изготовляют в основном из быстрорежущей стали?

8. Какие стали называют специальными и почему?

Задания

Расшифруйте следующие марки углеродистой стали: Ст4кп, БСтЗпс, ВСт5сп, ВСтЗГпс, 05кп, 45, 60Г, 25Л, У7, У7А, У8Г.

Расшифруйте следующие марки легированной стали: 09Г2, 18ХГТ, 40ХМФА, 20ХГНТР, 38Х2М10А, Р9, Р18К5Ф2, Х6ВФ, 7ХГ2ВМ; АС14ХГН, 09Х17Н710, 15Х18С10, 20Х1М1Ф1БР.

ЦВЕТНЫЕ МЕТАЛЛЫ

ТВЕРДЫЕ СПЛАВЫ

В настоящее время требуются материалы, обладающие более высокой твердостью, красностойкостью и износостойкостью, чем быстрорежущая сталь. Такими материалами являются твердые сплавы, которые получили большое распространение в технике. Основной составляющей твердых сплавов являются карбиды (соединения металлов с углеродом) тугоплавких металлов. В качестве цементирующего вещества в состав твердых сплавов входят кобальт, никель или железо.

Карбиды тугоплавких металлов придают твердым сплавам высокую твердость, красностойкость (800... 1000 °С) и износостойкость.

В зависимости от способа изготовления твердые сплавы делятся на наплавочные и спеченные.

Наплавочные сплавы применяются для повышения износостойкости различных инструментов, приспособлений и быстроизнашивающихся деталей машин. Они наплавляются на режущие кромки инструмента или на рабочую поверхность деталей при помощи электрической дуги или кислородно-ацетиленового пламени.

Различают три основных вида наплавочных твердых сплавов: литые, зернообразные и электродные.

Из литых твердых сплавов наиболее распространены стеллиты (сплавы на кобальтовой или никелевой основе) и сормайты (сплавы на железной основе). Стеллиты выпускают в виде пластин, прутков и готовых отливок, а сормайты — в виде прутков или порошка.

Из сплавов, применяемых в зернообразном виде, наиболее распространен сталинит — сплав на основе железа с содержанием хрома, марганца, углерода и кремния.

Электродные сплавы выпускаются в виде стержней (из стали или специальных сплавов"), покрытых толстым тем обмазки.

Спеченные твердые сплавыизготавливают методом порошковой металлургии. Пластины из твердых сплавов, которыми оснащены режущие инструменты из углеродистой стали (резцы, фрезы, сверла и др.) позволяют вести обработку металлических материалов на высоких скоростях резания.

Спеченные твердые сплавы по ГОСТ 3882-74 делятся на три группы:

а) вольфрамовые твердые сплавы, состоящие из карбида вольфрама и кобальта в качестве цементирующей связки;

б) титано-вольфрамовые твердые сплавы, состоящие из карбида вольфрама, карбида титана и кобальта;

в) титано-тантало-вольфрамовые твердые сплавы, состоящие из карбидов вольфрама, титана и тантала, связанных кобальтом.

Сплавы вольфрамовой группы (марки ВКЗ, ВКЗ-М, ВК4, ВК4-В, ВК6, ВК6-М, ВК6-ОМ, ВК6-В, ВК8, ВК10 и др.) маркируются буквами ВК и цифрой, обозначающей процентное содержание кобальта (остальное — карбид вольфрама). Буквы в конце марки некоторых сплавов характеризуют специфику их изготовления, приводящую к мелкозернистой (буква М), особо мелкозернистой (ОМ) и крупнозернистой (буква В) структуре. Например, сплав ВКЗ-М содержит 3 % кобальта и 97 % карбида вольфрама. Буква М в конце марки обозначает, что сплав имеет мелкозернистую структуру.

Вольфрамовые сплавы превосходят титано-вольфрамовые сплавы по вязкости, но уступают им в твердости и износостойкости. Поэтому они применяются при обработке чугуна, дающего короткую стружку надлома, когда износ инструмента незначителен и в процессе резания возникают ударные нагрузки. Кроме того, вольфрамовые твердые сплавы применяются также при обработке цветных металлов и неметаллических материалов (пластмасс, стекла, резины, фибры и т. д.).

Титано-вольфрамовые твердые сплавы при маркировке обозначаются буквами Т, К и цифрами. Цифры после буквы Т указывают процентное содержание карбида титана, а цифры после К — содержание кобальта в процентах. Например, сплав Т15К6 содержит 15 % карбида титана, 6 °/о кобальта, остальное — карбид вольфрама. По ГОСТ 3882-74 в нашей стране выпускается пять марок титано-вольфрамовых сплавов (Т30К4, Т15К6, Т14К8, Т5К10 и Т5К12).

Титано-вольфрамовые сплавы обладают большей твердостью, красностойкостью и износостойкостью, чем вольфрамовые сплавы, но уступают им по вязкости. Они имеют также меньший коэффициент трения и меньшую склонность к свариванию (слипанию) со стальной стружкой, чем вольфрамовые сплавы. Поэтому титано-вольфра мовые сплавы применяются при обработке сталей, даю- I щих непрерывную (сливную) стружку.

Титано-тантало-вольфрамовые сплавы обозначаются буквами ТТК и цифрами. Цифра, стоящая после букв ТТ, указывает на процентное содержание карбидов титана и тантала, а цифры после буквы К — на процентное содержание кобальта.

Например, сплав ТТ7К12 содержит 7 % карбидов титана и тантала, 12% кобальта, остальное — карбид вольфрама.

По ГОСТ 3882—74 в нашей стране выпускаются четыре марки титано-тантало-вольфрамовых сплавов (TT7K12, ТТ8К6, ТТ10К8-Б и ТТ20К9). Сплав марки ТТ7К12 имеет более высокую эксплуатационную прочность, вязкость и сопротивляемость вибрации и выкрашиванию, чем тита но-вольфрамовый сплав Т5К10, при несколько меньшей твердости, износостойкости и допустимой скорости резания. По сравнению с инструментом из быстрорежущей стали этот сплав позволяет повысить скорость резания более чем в два раза. Применяется для тяжелого чернового точения стальных поковок, штамповок и отливок; для строгания и тяжелого чернового фрезерования сталей.

Сплав ТТ10К8-Б обладает высокой эксплуатационной прочностью и вязкостью при умеренной износостойкости. Применяется при черновой и получистовой обработке труднообрабатываемых материалов (жаропрочных сталей, сплавов титана и др.).

Алюминий и его сплавы.

Алюминий — самый распространенный металл в земной коре. По объему производства и масштабам применения он уступает только черным металлам.

Алюминий — серебристо-белый металл. Он обладает малой плотностью (см. табл. 1), низкой температурой плавления и высокой электропроводностью. Электропроводность алюминия составляет 60...65 % от электропроводности меди.

Алюминий устойчив против атмосферной коррозии благодаря образованию на его поверхности плотной пленки окиси алюминия

Благодаря высокой пластичности алюминий хорошо поддается обработке давлением (прокатке, штамповке, волочению и др.) Литейные свойства его низкие. Чистый алюминий имеет низкую прочность и твердость. Он широко применяется в электротехнике для изготовления проводников тока. Благодаря хорошей коррозионной стойкости алюминий применяется в химической и пищевой (фольга для упаковки) промышленности. Он используется также в качестве раскислителя при производстве стали, для алитирования стальных деталей с целью повышения их жаростойкости.

Широко применяют алюминий также для защиты поверхности металлов от коррозии, при изготовлении полупроводниковых приборов, а также в ядерной технике. Основная же масса алюминия расходуется на производство алюминиевых сплавов, которые благодаря малой плотности и достаточной прочности широко применяются в машиностроении и особенно в авиастроении.

Как и все сплавы цветных металлов, сплавы алюминия в зависимости от назначения разделяются на две группы:

литейные, из которых заготовки и изделия получают способом литья;

обрабатываемые давлением (деформируемые), из которых получаются различные полуфабрикаты путем прокатки, ковки, штамповки и т. д.

Алюминиевые литейные сплавы делятся на 5 групп (ГОСТ 2685—75):

I группа — сплавы на основе системы алюминий — кремний;

II группа — сплавы на основе системы алюминий — кремний — медь;

III группа — сплавы на основе системы 'алюминий — медь

IV ' группа — сплавы на основе системы алюминий — магний;

V-группа — сплавы на основе системы алюминий — про-чие компоненты.

Принцип маркировки алюминиевых сплавов: впереди стоят буквы АЛ (алюминиевый литейный), затем числа, указывающие порядковый номер сплава, например АЛ1, АЛ2, АЛЗ и т. д.

Некоторые марки алюминиевых литейных сплавов начинаются с буквы А (алюминиевый), после которой идет буквенное обозначение легирующих компонентов (кремний — К, медь — М, никель — Н) с указанием содержания в процентах. Например, марка АК5М7. Наибольшее распространение в технике получили сплавы на основе системы алюминий — кремний/известные под названием силумины (марки АЛ2, АЛ4, АЛ9, АЛ34, АК7 и др.). Они содержат от 6 до 13 % кремния. Силумиыобладают хорошей жидкотекучестью, ма-. лой усадкой сравнительно высокой коррозионной стой костью, достаточной прочностью, что наряду с малой плотностью делает их ценным металлическим материа- лом, широко применяемым в машиностроении. Для повы-шения механических свойств в силумины вводят малые добавки натрия, лития, иттрия. Двойные силумины, состоящие из алюминия и кремния, относятся к числу тер мическй не упрочняемых сплавов. Введение в силумины магния делает их термически упрочняемыми, что ведет к повышению механических свойств.

Литейные алюминиевые сплавы широко применяются в технике, особенно в авиации (панели, рамы, корпуса компрессоров, крыльчатки, детали приборов, штурвалов и т. д.).Широкое применение они находят также в автомобиле- и тракторостроении (блоки цилиндров, головки блока, поршни, масляные картеры, корпуса маслонасоса, корпуса карбюраторов и т. д.). А вот в сельскохозяйственном машиностроении литейные алюминиевые силавы имеют ограниченное применение: в машинах для механизации орошения (корпуса, соединительные муфты, поршни), в машинах для защиты растений от сельскохозяйственных вредителей (корпусные детали, пропеллеры, рабочие колеса насосов и др.) В последние годы проводятся работы с целью изучения максимального использования алюминиевых сплавов для снижения массы зерноуборочных комбайнов.

Деформируемые алюминиевые сплавы. В зависимости от возможности термического упрочнения деформируемые алюминиевые сплавы подразделяются на неупроч няемые и на упрочняемые термической обработкой.

Сплавы, упрочняемые термической обработкой, широко применяются а машиностроении, особенно в самолетостроении, так как они обладают малой плотностью при достаточно высоких механических свойствах. Наиболее распространенным сплавом данной группы является дур алюмин, т. е.сплав алюминия с медью, магнием, марганцем, кремнием и железом. Основными компонентами сплава являются алюминий, медь, магний.

Дуралюмины маркируются буквой Д и числом, указывающим порядковый номер сплава.

Сплавы марок Д1, Д12, Д16, Д18 и т. д. различаются по химическому составу и механическим свойствам.

Для повышения механических свойств дуралюминие-вые сплавы подвергаются термической обработке, состоящей из закалки (температура нагрева 495...510 С) с последующим * естественным старением (выдерживанием при комнатной температуре в течение 4...7 суток). Для повышения коррозионной стойкости основная масса листового дуралюмина выпускается в плакированном состоянии. Сущность плакирования состоит в том, что листы дуралюмина покрывают с обеих сторон тонким слоем чистого алюминия и подвергают горячей прокатке.

В последнее время разработаны новые марки дуралю минов (Д20, Д21 и др.). Они отличаются от старых дуралюминов повышенным содержанием меди и превосходят их по жаропрочности, особенно в интервале температур 200..300 °С.

. Из дуралюминов изготавливают детали каркасов самолетов, лонжероны, элероны, стойки, заклепки и т. д.

К сплавам, упрочняемым термической обработкой, от носятся ковочные алюминиевые сплавы (АК6, АК8) и другие сплавы.

Ковочные алюминиевые сплавы по химическому составу близки к дуралюминам. Они отличаются от последних повышенным содержанием кремния. После термической обработки ковочные алюминиевые сплавы обладают высокой прочностью. Их недостаток — низкая коррозионная стойкость.

Из этих сплавов изготовляют поршни авиационных, автомобильных и тракторных двигателей, лопасти винтов, крыльчатки насосов и другие детали машин.

Медь и ее сплавы.

Медь относится к металлам, известным с глубокой древности, хотя содержание ее в земной коре составляет всего 0,01 %. Медь обладает высокой электро- и теплопроводностью (см. табл. 1), а также стойкостью против атмосферной коррозии. Медь устойчива также в пресной и морской воде, в разбавленных кислотах и других средах. Благодаря высокой пластичности медь хорошо обрабатывается давлением в холодном и горячем состоянии. Литейные свойства меди низкие. Она плохо обрабатывается резанием.

На свойства меди большое влияние оказывают примеси? Все примеси, кроме серебра, значительно ухудшают электропроводность меди.

Для повышения прочности медь подвергают пластической деформации (прокатке, волочению и др.).

Чистая медь широко применяется в электротехнике.

Значительное количество меди используется для приготовления медных сплавов. Одним из самых распространенных сплавов на основе меди является латунь. Латуни — сплавы меди с цинком, содержащие часто небольшое количество других элементов. Латуням присущи все положительные свойства меди (высокая электро-и теплопроводность, коррозионная стойкость, пластичность и др.) при более высокой прочности. В отличие от меди латуни неплохо обрабатываются резанием, имеют хорошие литейные свойства. Кроме того, латуни дешевле меди.

Латуни, содержащие до 38 % цинка, обладают высокой пластичностью и несколько большей прочностью, чем медь. При увеличении содержания цинка свыше 38 % твердость латуней повышается, улучшаются литейные свойства и обрабатываемость резанием, но понижается пластичность. Латуни, содержащие более 45 °/о цинка, не применяются из-за повышенной хрупкости.

В зависимости от числа компонентов различают простые (двойные) и специальные (многокомпонентные) латуни. Как и все сплавы цветных металлов, латуни в зависимости от назначения разделяются на две группы: литейные и обрабатываемые давлением (деформируемые). Простые латуни состоят только из меди и цинка. Принцип маркировки их следующий: впереди марки стоит буква Л (латунь), за ней стоят цифры, указывающие содержание меди в процентах. Например, Л85 — это латунь, содержащая 85 % меди, остальное (15 %) —цинк. Вследствие высокой пластичности простые латуни обрабатываются давлением. Латуни марок Л96 и Л90 (содержащие наибольший процент меди) называются томпаками.

Простые латуни применяют для получения изделий, требующих глубокой вытяжки: гильзы, патроны, стаканы снарядов. Из них изготавливают радиаторные и конденсаторные трубки (марка Л96), гибкие шланги, трубы, детали холодильного оборудования и т. д.

Специальные латуни, кроме меди и цинка, содержат обычно от 1 до 11 % различных легирующих элементов, улучшающих механические свойства и коррозионную стойкость. У специальных латуней принято следующее обозначение легирующих элементов: олово — О; свинец— С; железо — Ж; марганец — Мц; никель — Н; кремний — К; алюминий — А; мышьяк — Мш.

При маркировке специальных латуней за буквой Л ставят буквы, принятые для условного обозначения легирующих элементов. После первой цифры, указывающей среднее содержание меди, следуют цифры, указывающие соответствующее содержание легирующих элементов в процентах. Например, латунь марки ЛАЖ60-1-1Л — специальная латунь, содержащая 60 % меди, 1 % алюминия, 1 % железа, остальное—цинк. Буква Л в конце марки указывает, что латунь литейная.

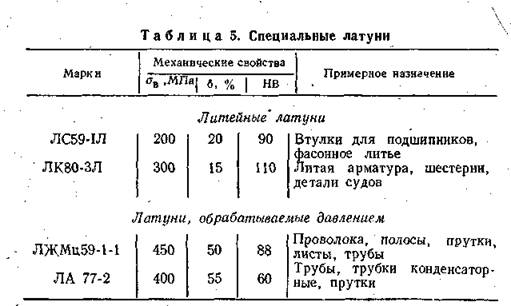

Марки и назначение некоторых специальных латуней приведены в табл. 5.

Следует подчеркнуть, что из латуней, легированных свинцом, изготавливают детали, работающие в условиях трения (антифрикционные детали). Их используют в автотракторной промышленности, заменяя вкладыши подшипников скольжения из дорогостоящей бронзы.

Кроме латуней, широкое применение в технике нашли сплавы на основе меди — бронзы.

|

Бронзами называют всякий медный сплав, за исключением латуней и медно-никелевых сплавов. Но химическому составу бронзы делятся на оловянные и безоловянные (специальные). По своим технологическим свойствам бронзы можно разделить на деформируемые и литейные. Принцип маркировки бронз следующий: впереди стоят буквы Бр (бронза), после которых идет буквенное обозначение легирующих элементов с указанием содержания их в процентах. Например, марка БрОЦС4-4-4 содержит 4 % олова, 4 % цинка, 4 % свинца, остальное медь. В новых ГОСТ принцип маркировки бронз несколько изменен (например, ГОСТ 613—79 Бронзы оловянные литейные): БрОЗЦ12С5— бронза, содержащая 3 % олова, 12 % цинка, 5 % свинца, остальное — медь (числа стоят после каждой буквы, обозначающей легирующий элемент).

Оловянные бронзы представляют собой сплавы меди с оловом. Они обладают высокими механическими, литейными и антифрикционными свойствами, хорошей коррозионной стойкостью и обрабатываемостью резанием, но имеют ограниченное применение из-за дефицитности и дороговизны олова. С увеличением содержания олова твердость бронз увеличивается, а вязкость снижается. Поэтому бронзы, содержащие олова свыше 5...6 %, обычно отливаются.

Для удешевления в большинство промышленных оловянных бронз вводят от 2 до 15 % цинка. Цинк в этих количествах растворяется в меди и не оказывает заметного влияния на структуру. Для улучшения свойств оловянных бронз в них вводят свинец, никель, фосфор и другие компоненты.

Оловянные бронзы из-за высоких антифрикционных свойств и хорошей коррозионной стойкости применяются в автотракторной и авиационной промышленности, в химическом машиностроении и т. д. (подшипники и втулки, шестерни, червячные колеса, пружины и другие детали).

Специальные бронзы. Специальные бронзы не содержат дефицитного олова. Они не только служат заменителями оловянных бронз, но в ряде случаев по своим механическим, антикоррозионным и технологическим свойствам превосходят последние. В зависимости от основного легирующего элемента специальные бронзы называются алюминиевыми, кремнистыми, бериллиевыми и т. д.

Наибольшее распространение среди специальных бронз получили алюминиевые бронзы, стоимость которых значительно ниже стоимости оловянных бронз. Алюминиевые бронзы обладают более высокими механическими и антикоррозионными свойствами по сравнению с оловянными бронзами. Они морозоустойчивы и не дают искры при ударах. Из отрицательных свойств алюминиевых бронз следует отметить их значительную усадку, трудность пайки и недостаточную коррозионную стойкость в перегретом паре.

Для повышения механических и антикоррозионных свойств в алюминиевые бронзы вводят железо,.марганец, никель.

Высокопрочные алюминиевые бронзы используются для изготовления таких ответственных деталей машин, как шестерни, втулки, подшипники, пружины и пружинящие детали, детали электрооборудования и т. д. Например, из алюминиевой бронзы марки БрАЖ9-4 (ГОСТ 18175—78), обрабатываемой давлением, изготавливают шестерни, втулки, седла клапанов и другие детали. Бронза БрА5 называется монетной, потому что идет на изготовление монет.

Дата добавления: 2018-04-05; просмотров: 1180; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!