Общая конструкция доменной печи, основные элементы и их назначение

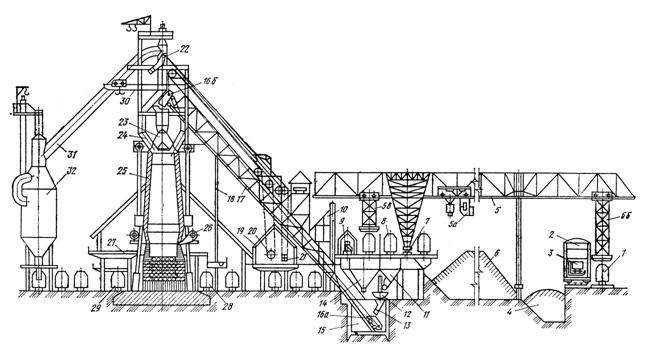

На рис.5.1 представлен разрез современного доменного цеха с печами, имеющими полезный объем 2700 м3. В спецификации к рисунку перечислены основные производственные участки и оборудование, необходимое для выплавки чугуна.

Рис. 5.1. Разрез современного доменного цеха с печами объемом 1719 м3.

1 - путь для подачи вагонов на аглофабрику; 2 - передвижной вагоноопрокидыватель; 3 - железнодорожные вагоны; 4 - разгрузочная траншея; 5 - перегрузочный кран;

5а - грейферная тележка; 56, 5в - передвижные воронки; 6 - штабеля материалов;

7 - бункерная эстакада; 8 - рудный перегрузочный вагон; 9 - конвейер для кокса;

10 - подъемник коксовой мелочи; 11 - бункера для железосодержащих компонентов шихты и флюсов; 12 - вагон-весы; 13 - воронка-течка; 14 - коксовые бункера;

15 - скиповая яма; 16а, 166 - скипы; 17 - скиповый подъемник; 18 - опора моста скипового подъемника; 19 - машинное здание; 20 - скиповая лебедка; 21 - привод (лебедка) конусов загрузочного устройства; 22 - балансиры конусов; 23 - загрузочное устройство; 24 - газоотводы доменной печи; 25 - доменная печь; 26 - кольцевой воздухопровод; 27 - литейный двор; 28 - путь для шлаковозов; 29 - путь для чугуновозов;

30 - монтажная балка; 31 - наклонный газопровод; 32 - пылеуловитель

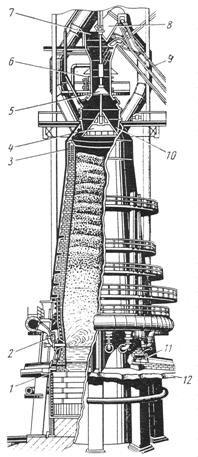

Доменная печь - это шахтная печь для выплавки чугуна из шихты, соответствующего состава. На рис. 5.2 представлен разрез доменной печи. Топливо (кокс) и материалы железорудной части шихты расположены слоями по высоте шахты и постепенно опускаются сверху вниз навстречу поднимающимся горячим газам. Входящие в состав шихты исходные материалы загружаются в печь сверху через колошник (рис. 5.2 поз. 3), а нагретый воздух и интенсифицирующее процесс топливо подается в печь через фурмы (рис. 5.2 поз.2). Продукты плавки скапливаются в нижней части печи – горне и периодически выпускаются из печи через шлаковую (рис. 5.2 поз. 11) и чугунную (рис. 5.2 поз. 1) “летки”. Подача шихты в печь – непрерывная, а выпуск жидких продуктов плавки – периодический (на печах емкостью до 3000 м3) и непрерывный на более крупных печах.

|

|

|

Рис.5. 2. Общий вид доменной печи.

1 - “летка” для выпуска чугуна;

2 - фурменное устройство для подачи комбинированного дутья;

3 - цилиндрическая часть колошника с защитными плитами;

4 - большой конус колошника;

5 - малый конус колошника;

6 - устройство для вращения приемной воронки (распределитель шихты);

7 - приемная воронка;

8 - скип;

9 - наклонный мост;

10 - межконусное пространство;

11 - “летка” для выпуска шлака;

12 - площадка для обслуживания печи.

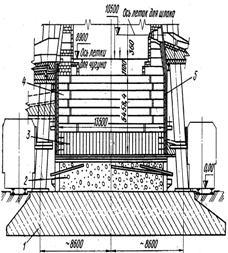

5.1.1. Фундамент печи.Современная высокопроизводительная доменная печь со всеми сооружениями и металлоконструкциями, футеровкой, шихтовыми материалами и продуктами плавки, находящимися в рабочем пространстве, определенным профилем печи может иметь массу до 30 тыс. т. Масса должна быть равномерно передана грунту через фундамент печи. Нижнюю часть фундамента (“подошву”) выполняют в виде восьмиугольной железобетонной плиты толщиною до 4 м (поз.1 рис.5.3).

|

|

|

На подошву опираются колонны мораторного кольца (кольцевой трубопровод для подачи горячего воздушного дутья в фурменные приборы печи) и металлоконструкции печи (кожух).

Верхняя часть фундамента – “пень” печи представляет собой монолитный цилиндр из жароупорного бетона и является опорой (основанием) горна доменной печи.

5.1.2. Горн(рис. 5.3) – нижняя часть печи, цилиндрической формы. Горн может быть разделен на три части.

Нижняя, плоская – лещадь (рис.5.3, поз 3), на которой находятся жидкие продукты плавки (чугун и шлак). Лещадь выдерживает большие нагрузки, термическое и химическое воздействие чугуна. Лещадь выкладывается из углеродистых блоков (наружный слой, контактирующий с жидким чугуном и плавающими в нем несгоревшими кусками кокса). Материал блоков – каменноугольный кокс или обожженный антрацит на связке из каменноугольного пека. Размеры сечения огнеупорных блоков – (400×400) или (550×550) мм, длина блоков (3…4) м. Начало деформации под нагрузкой при (1700…1800)˚С при температуре плавления чугуна, содержащего 4,3% С – 1147˚С; высокая термическая стойкость, низкий коэффициент линейного расширения, высокая химическая стойкость в контакте с агрессивным шлаком. Внутренняя часть лещади выкладывается из крупноразмерного высокоглиноземистого кирпича (шамота), содержащего более 45% Al2O3 и имеющего огнеупорность (1700…1750)˚С. Общая толщина лещади достигает 5,5 м. Для повышения эксплуатационной надежности футеровки лещади используются два метода:

|

|

|

Рис. 5.3. Схема горна доменной печи.

- уплотнение швов футеровки раствором из мертелей (шамотный порошок и огнеупорная глина);

- углеродистые блоки выкладываются на пасте (кокс и каменноугольный пек); зазоры между блоками не более 0,5 мм на вертикальных швах и не более 1,5 мм на горизонтальных швах. Величина шва специалистами каменщиками - огнеупорщиками проверяется пластинками металлического “щупа”.

Кроме того, в печи всегда поддерживается “мертвый” слой жидкого чугуна толщиною до 1000 мм, который не выпускают из доменной печи.

На крупных печах лещадь полностью выкладывается из углеродистых блоков, без использования высокоглиноземистого шамота.

|

|

|

Вторая нижняя часть горна – от лещади до леток – металлоприемник, служит для накопления расплавленного чугуна и шлака. Металлоприемник футеруется из углеродистых блоков на углеродистой пасте.

Фурменные проемы, чугунные и шлаковые “летки” (отверстия) футеруются шамотным высокоглиноземистым кирпичом, как и лещадь печей среднего объема. По низу, футеровка имеет толщину до 1500 мм, а в верхней части – до 350 мм. Во избежание разрушения под нагрузкой и даже размягчения, футеровка охлаждается плитовыми холодильниками (рис.5.3, поз 5), представляющими собой металлические (чугунные) плиты с залитыми в них трубами, по которым непрерывно циркулирует вода. На крупных печах используется система испарительного охлаждения футеровки и других частей печи.

В этой, средней по высоте, части горна на расстоянии (600…1700) мм от лещади располагаются “летки” – отверстия для выпуска чугуна и шлака. В печах объемом до 2000 м3 делают, соответственно, по одной летке, а на печах объемом более 2000 м3 – до четырех леток. Через чугунные летки (18…20) раз в сутки выпускают жидкий чугун. В более крупных печах организован непрерывный выпуск чугуна и шлака. На надежность конструкций леток и их эксплуатацию обращается исключительно большое внимание. Для выпуска чугуна в слое футеровки, надежно запирающей канал “летки” во время работы печи, механическим буром с электроприводом высверливается отверстие диаметром до 100 мм. После выпуска чугуна (но не до уровня лещади, а с учетом необходимости оставления постоянного “мертвого” слоя чугуна, защищающего слой углеродистых блоков лещади) отверстие вновь заполняется огнеупорной глиной с помощью механизма – “пушка” с усилием забивающей глину в летку, преодолевая давление продуктов плавки, стремящихся “вырваться” из печи под внутренним давлением около 5 атм.

Шлаковые летки располагаются на (1400…1800) мм выше уровня чугунных леток, под углом 90˚ друг к другу и под углом 60˚ к чугунной летке, которую они обслуживают. Нельзя размещать летки под воздушными фурмами. На больших печах с непрерывным выпуском чугуна имеется только одна шлаковая летка.

Следует иметь в виду, что шлак, в основном, выпускают из печи вместе с чугуном, но отделяют его от чугуна в разливочном желобе, (горновой канаве), устраивая “перевал”. Он отстоит от дна желоба на 200…300 мм, задерживает шлак, направляя его по другому каналу в шлаковые чаши, а под шибером проходит более тяжелый чугун, направляясь в чугуновозы.

В верхней части горна на расстоянии (2,7…3,5) м от оси чугунной “летки” по окружности горна располагается фурменный пояс (подача в печь горячего воздуха, а по специальным соплам – природного газа, пылевидного или жидкого топлива и даже кислорода). Топливо, подаваемое через воздушные фурмы, сгорает вблизи них за счет избытка воздуха (дутья).

Воздушные водоохлаждаемые фурмы, располагаются на равных расстояниях друг от друга, а их конструкция позволяет, при необходимости, выполнять их быструю замену.

Общее количество воздушных фурм зависит от размера печи и составляет (18…42). Горячий воздух подается в кольцевой воздухопровод. Воздухопровод окружает заплечики и опирается на мораторное кольцо металлоконструкции печи. В торце фурменного прибора имеется “гляделка” для визуального наблюдения горновыми процессами сгорания топлива. Конструкция фурмы позволяет ее охлаждать водой и быстро заменять, при необходимости.

5.1.3. Заплечики приобрели сужающуюся конусообразную форму потому, что в них происходит резкое сокращение объема загруженных в печь сырьевых (шихтовых) материалов, в связи с выгоранием кокса и образованием жидких продуктов плавки.

Футеровку выполняют в один кирпич. Кладка охлаждается плитовыми ребристыми холодильниками, но как показала практика эксплуатации, она быстро изнашивается и выгорает. На “оголенных” участках поверхности холодильников образуется защитный слой из шлака и материалов шихты – гарнисаж, защищающий холодильники от высокой температуры рабочего пространства и воздействия жидких продуктов плавки.

5.1.4. Распар.Наиболее широкая часть печи – распар представляет собой короткий цилиндр, необходимый для обеспечения более плавного перехода от нижнего максимального диаметра основания шахты к сужающимся заплечикам – части печи, которая представляет собой усеченный конус, расширяющийся кверху. Толщина стенок - до 690 мм. Они выкладываются из высокоглиноземистого шамотного кирпича и охлаждаются мораторными холодильниками, в торцы которых залиты чугуном (при изготовлении холодильников) огнеупорные кирпичи. Как указывалось выше, кожух шахты опирается на массивное металлическое кольцо и передает на него давление футеровки и металлоконструкций верхней части (верхнего строения) доменной печи. Мораторное кольцо опирается на колонны горна и на нем монтируется кольцевой воздухопровод горячего дутья.

5.1.5. Шахта представляет собой усеченный конус, расширяющийся книзу. Такая форма шахты позволяет шихтовым материалам осуществлять радиальные перемещения и свободно опускаться вниз. Кроме того, расширение шахты устраняет уплотнение столба шихты.

Шахта футеруется шамотным высокоглиноземистым огнеупорным кирпичом. Толщина футеровки в нижней части шахты зависит от способа ее охлаждения и может изменяться. Толщина футеровки верхней части шахты в среднем – 950 мм. Почти по всей высоте шахты на две трети общей длины, начиная от распара, устанавливают холодильники в шахматном порядке. Между стальным листовым кожухом и кирпичной кладкой или между кирпичами и холодильниками оставляют зазоры (50…60) мм, заполненные теплоизоляцией (шамотно – асбестовая набивка) для компенсации теплового расширения футеровки шахты.

Футеровка шахты значительно изнашивается под действием потока раскаленных газов, несущих мелкие твердые частицы шихты и самой футеровки (абразивный износ). В нижней части шахты и в распаре шамотный кирпич может разрушаться шлаком. В верхних и средних горизонтах шахты футеровка может разрушаться сажистым углеродом, осаждающимся на огнеупорном кирпиче по реакции Белла – Будуара: 2СО = СО2 + С  .

.

Разрушению футеровки способствуют также отложения в швах оксида цинка (ZnO), образующегося вследствие окисления цинка шихты, испаряющегося при доменной плавке. Средняя продолжительность эксплуатации шахты – (4…5) лет.

Футеровка шахты заключена в прочный стальной кожух, который постоянно охлаждается водой системой брызгал. Сточная вода собирается в короба, расположенные у основания шахты и поступает самотеком в систему оборотного цикла водоснабжения для повторного использования.

5.1.6. Колошник. Верхнюю часть печи называют колошником (от слова “калоша” - название емкостей, в которых перевозили шихту для загрузки печи). В настоящее время под “калошей” понимается “подача” - количество компонентов шихты одновременно подаваемым в печь засыпным аппаратом колошникового устройства (рис.5.2 поз 3), состоящего из двух конусов и вращающегося распределителя шихты (рис.5.2, поз 4, 5, 6). На колошник шихта подается скиповым подъемником (поз.7 рис.5.1, поз.8 и 9 рис.5.2) или транспортерами.

Конусы колошника герметизируют печь, сохраняя технологически необходимое давление в печи (3…4) атм., восстановительную атмосферу и препятствуя выбросу газов и пыли в атмосферу (требование экологии).

Футеровка колошника выполняется из стальных плит, предохраняющих конструкции печи от разрушения под действием ударов шихтовых материалов, загружаемых в печь. Между плитами и кожухом печи выполняется слой огнеупорной футеровки из шамотного кирпича. Верхняя часть кожуха печи, называется куполом. На нем закрепляется опорное кольцо засыпного аппарата. Купольная часть кожуха печи изнутри футерована чугунными плитами с залитым в них огнеупорным кирпичом.

5.1.7.Доменная печь снаружи заключена в стальной кожух, сварной конструкции, изготовленной из толстолистовой стали (брони) толщиною (20…25) мм, а в зоне горна – (35…50) мм. Кожух монтируется из отдельных колец – “царг” цилиндрической и конической формы. Изнутри кожух футерован различными огнеупорными материалами. Футеровка охлаждается холодильниками, вмонтированными в нее (водяное или испарительное охлаждение).

Дата добавления: 2018-04-05; просмотров: 2862; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!