Шлифовальные станки для скоростного шлифования

Для скоростного шлифования используют как специализированные, так и универсальные станки. Последние чаще всего подвергают той или иной модернизации.

Специализированные шлифовальные станки для скоростного и силового

шлифования отличаются высокой жесткостью и виброустойчивостью, они

снабжены прочными и надежными системами ограждения кругов, имеют в ряде

случаев устройства для балансирования кругов (в том числе для

автоматического) и для их принудительной правки, оснащены приборами

активного контроля деталей, работают по автоматическому или

полуавтоматическому циклу.

Для скоростного шлифования могут быть использованы универсальные шлифовальные станки, прошедшие соответствующую модернизацию. При модернизации универсальных станков предусматривают увеличение мощности привода главного движения с использованием скоростных поликлиновых ремней. Для обеспечения нормального теплового режима работы подшипников - скольжения шпинделя, применяют насосные установки для охлаждения и подачи масла с расходом 10—15 л/мин. В качестве охладителей-теплообменников находят применение установки на базе фресковых холодильников, а также специальные системы радиаторного типа.

С увеличением скорости шлифования повышается контактная температура, а также образуется плотный воздушный поток вокруг быстровращающегося круга, препятствующий проникновению СОЖ в зону обработки, поэтому при Модернизации станков система подвода охлаждения должна обеспечивать подачу СОЖ под давлением 2—10 кгс/см2 с расходом 6— 10 л на 1 кВт мощности привода круга. Для разрушения воздушного потока, увлекаемого кругом, используют механические и гидравлические способы.

|

|

|

Увеличение интенсивности съема металла приводит к существенному увеличению количества образующегося шлама, и поэтому весьма важна тщательная очистка СОЖ с помощью гидроциклонов, магнитных сепараторов, фильтров-транспортеров и центрифуг.

Значительный расход СОЖ способствует увеличению разбрызгивания жидкости, поэтому скоростные станки необходимо оснащать устройствами для отсоса и очистки образующихся аэрозолей.

Для создания возможностей увеличения производительности скоростных станков необходимо при модернизации обеспечить повышение пределов регулирования скорости детали таким образом, чтобы соотношение скоростей круга и детали не превышало 60.

Особое внимание должно быть уделено реконструкции кожуха шлифовального круга. Необходимо увеличить зазор между верхней обечайкой кожуха и периферией круга до 200 мм, что уменьшит количество осколков, вылетающих из кожуха в защищенную зону. Кожух должен быть оснащен козырьком, автоматически закрывающимся при разрыве круга.

|

|

|

Шпиндель скоростного станка должен, иметь устройство для автоматической балансировки круга при его вращении непосредственно на станке. Для снижения вспомогательного времени скоростные станки целесообразно оснащать приборами активного контроля деталей и средствами для определения момента касания круга с деталью и включения рабочей подачи.

Абразивный инструмент применяемый для высокопроизводительных методов шлифования.

Для скоростного шлифования используют абразивные, алмазные и эльборовые круги.

Для скоростного шлифования применяют абразивные круги, прочность которых существенно выше прочности инструментов, предназначенных для шлифования деталей с обычными (до 35 м/с) скоростями круга. Повышение прочности кругов достигается как соответствующим изменением их характеристики, так и изменением геометрической формы.

Отечественная абразивная промышленность выпускает электрокорундовые круги на керамической связке диаметром от 35 мм до 700 мм для работы со скоростями до 60 м/с. Имеются круги, работающие со скоростями до 80 м/с. Весьма перспективными являются шлифовальные круги, изготовленные из циркониевого и титанистого электрокорундов, а также из сферокорунда.

|

|

|

Для силового шлифования абразивные заводы выпускают инструменты на органической связке, обеспечивающие снятие до 200 кг металла в час, работающие с окружными скоростями до 60 м/с и силой прижима до 1000 кгс. Для силового шлифования используются круги форм ПП, ПН, ПР, ПВ (реже ЧК) диаметром от 200 до 800 мм (круги форм ПН и ПР до 1340мм). Характеристика кругов выбирается в зависимости от рода выполняемых работ: так, обдирка поковок и отливок производится кругами зернистостью 80—125 и твердостью СП—Т1.

Силовое шлифование, применяющееся при обдирке заготовок и при обработке деталей, позволяет обеспечивать точность размеров в пределах 0,01— 0,05 мм, неплоскостность не белее 0,05 мм на всей длине детали, шероховатость Ra = 0,63—2,5 мкм. Съем материала при силовом шлифовании стали, достигает 2800 мм3/с, чугуна — 6500 мм3/с, и это не предел.

Следует отметить, что при силовом скоростном шлифовании (60 м/с и более) круги из циркониевого и титанистого электрокорунда имеют повышенную стойкость (в 6—10 раз) и удельную производительность (в 8—12 раз). Достаточно высокое качество (точность, шероховатость) обработки,

|

|

|

исключающее в ряде случаев последующие чистовые операции, а также весьма значительные съемы материала в единицу времени и повышенная стойкость инструментов приводят к тому, что во многих случаях силовое скоростное шлифование по производительности и другим технико-экономическим показателям превышает в несколько раз такие технологические операции, как фрезерование и строгание.

Особенностями скоростного шлифования являются уменьшение сечения среза, приходящегося на режущую кромку, и времени контакта круга с деталью, повышение температур в зоне обработки и динамического и термического воздействия на зерна круга, возникновение плотного воздушного потока у периферии круга, препятствующего попаданию СОЖ в зону шлифования, повышение уровня вибрации системы, увеличению центробежных сил и связанных с ними напряжений в теле абразивного круга. Все эти особенности, действуя одновременно, оказывают различное влияние на физические и технологические показатели процесса шлифования.

Повышение производительности процесса шлифования при возрастании окружной скорости круга обусловлено тем, что при этом создается возможность существенно увеличивать минутную подачу без ухудшения (а в ряде случаев и с улучшением) качества обработанных поверхностей. При скоростном силовом шлифовании, когда абразивный инструмент работает преимущественно в режиме самозатачивания, создаваемого за счет прижима круга к детали с большим давлением, также наблюдается повышение съема металла по мере увеличения скорости круга.

При глубинной заточке твердосплавного инструмента интенсивность съема материала составляет 600—1500 ммэ/мин, и по сравнению с обычной (многопроходной) заточкой производительность этого процесса возрастает в 2— 4 раза, и трудоемкость во столько же раз снижается.

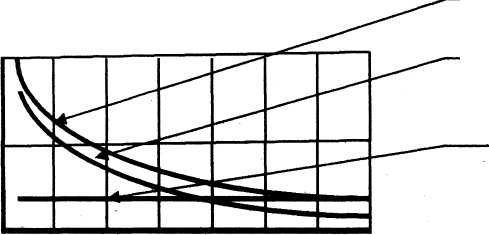

Весьма существенное влияние скорость шлифования оказывает на шероховатость обработанных поверхностей. Установлено, что при шлифовании нормализованной стали 40Х (рисунок 4.1), увеличение скорости приводит к снижению высот микронеровностей при всех исследованных значениях съема металла.

Рисунок 4.1. - Влияние скорости круга 24А25М27К5 на шероховатость обработанных поверхностей.

При глубинной заточке твердосплавных инструментов шероховатость Ra = ОД 6— 0,63 мкм (зернистость алмазных кругов 80/63—125/100).

При скоростном шлифовании повышается точность обработки деталей.

Исследования, проведенные в ЭНИМСе, показали, что отшлифованные со скоростью круга 60 м/с детали имели погрешность формы (некруглость) в пределах 4—5 мкм. При скоростном эльборовом шлифовании быстрорежущих сталей погрешность формы не выходила за пределы 2 мкм; при врезном шлифовании стали 40Х со скоростью до 77 м/с погрешность формы, была в пределах 0,8—1,0 мкм, а волнистость обработанной поверхности 1 мкм; при бесцентровом шлифовании со скоростью 55 м/с погрешность формы уменьшалась в 1,6—2,2 раза по сравнению с обработкой деталей со скоростью круга 22 м/с.

Важными технико-экономическими показателями процесса шлифования являются износ и стойкость абразивных кругов. Данные исследований свидетельствуют о том, что стойкость шлифовальных кругов возрастает с увеличением скорости их вращения. В ЭНИМСе получены следующие эмпирические формулы для расчета стойкости кругов Т при круглом наружном и внутреннем шлифовании сталей со скоростью до 60 м/с:

Т = Ошибка! Объект не может быть создан из кодов полей редактирования.; (1) Т = Ошибка! Объект не может быть создан из кодов полей редактирования.; (2)

где d—диаметр детали, мм; t—глубина шлифования, мкм/об; Н - высота круга, мм; s—продольная подача в долях ширины круга на оборот детали.

Формула (1) получена, для обработки стали 40Х (НВ 240-260) кругом ПП 790X75X305 24А25М27К5,а формула (2) для обработки кругом ПП 700X50X20 24А25М27К5. Из анализа формул (1) и (2) следует, что увеличение окружной скорости приводит к существенному повышению стойкости кругов.

При увеличении скорости круга с 25 до 80 м/с с к = 60 минутный износ кругов возрастает, удельный расход остается практически неизменным, а съем металла увеличивается в 2,5—3,0 раза. Увеличение скорости V при постоянной скорости V приводит к снижению минутного износа и удельного расхода абразива.

Увеличение скорости круга приводит к повышению контактной температуры. Рост температуры способствует пластификации металла в зоне обработки, что облегчает его съем. Вместе с тем повышение температуры может привести к ухудшению качества поверхностного слоя детали. Установлено, что увеличение скоростей шлифования с 25 до 90 м/сприводит к повышению контактной температуры с 800°до 1070° С при обработке нормализованной стали 40Х.

Значения контактных температур описываются следующими эмпирическими формулами:

при α = 60 θ= 500V0,16KmK0

при V1=25 м/мин θ = 530V0,12KmK0

где Км — поправочный коэффициент, учитывающий марку шлифуемого материала; Ко—коэффициент, учитывающий давление СОЖ, подаваемой в зону шлифования.

Поправочный коэффициент Ко (для давлений СОЖ от 0,5 до 5 кгс/см2) может быть определен по формуле

К0=0,93р -0,08

Температура при скоростном шлифовании с постоянным съемом материала можно снизить путем увеличения скорости вращения детали и

V=60 м/с

V=25 v/c

давления СОЖ, изменяя способ подачи СОЖ, применения более мягких абразивных кругов и некоторыми другими способами.

| V=25 v/c |

20 30 40 50 60 70 V,м/мин

Рисунок 4.2 Зависимость температуры шлифования θ °С от скорости детали при различной скорости круга 24А25М27К5.

Влияние скорости детали на температуру при шлифовании нормлизованой стали 40Х (со съемом металла ((Qф = 1,3 мм3 /ммс) показано на рис.4.2.

Увеличение значения V1 от 15 до 60 м/мин приводит к интенсивному снижению температуры; дальнейшее увеличение скорости Vi сравнительно мало влияет на снижение θ. Влияние скорости детали на температуру уменьшается по мере снижения скорости круга, и при V =25 м/с температура весьма мало зависит от скорости детали. Экспериментами установлено, что

оптимальным является соотношение скоростей

α= Ошибка! Объект не может быть создан из кодов полей редактирования.

Влияние твердости круга на температуру шлифования при обработке стали 40Х с V = 80 м/с кругами из электрокорунда 24А, зернистостью 25, на связке К5 приведено на рис.4.3. Повышение температур замедляется при переходе от мягких (от М2 до СМ2) к более твердым (от СМ2 до С2) кругам.

Дата добавления: 2018-04-04; просмотров: 364; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!