Правка шлифовального круга с помощью профильно-вращательного приспособления

Правка шлифовального круга алмазным приспособлением представляет собой общий метод правки шлифовального круга с помощью сверхтвердого алмазного ролика, на поверхности которого закреплены алмазные зерна требуемой величины в порядке нескольких десятков или ста пятидесяти штук на единицу площади (1 см2) и обычно применяются методы врезной правки. Из них в методе врезной правки, в отличие от метода перемещения, можно выполнять правку более сложной конфигурации и значительно сокращать время правки.

В добавление к этому, благодаря простоте изготовления и регулировке корпуса устройства, в настоящее время используется чаще всего. Этот метод можно разделить на: приведенный, тормозной и блокировочный типы. В приводном типе, оставляя шлифовальный круг вращаться с той же скоростью шлифования, врезанием подводится алмазное приспособление, вращается от привода с некоторой скоростью и тем самым производится правка конфигурации круга. При этом широко осуществляется регулировка в зависимости от вида разрушения круга - начиная с разлома из-за сдвига шлифовальных частичек и кончая разрушением из-за склейки путем изменения относительной скорости. Кроме того, благодаря большому сроку службы приспособление, этот тип правки широко распространен в машиностроении. С другой стороны, тормозной тип правки представляет собой метод правки конфигурации шлифовального круга за счет относительной скорости, возникающей при подаче алмазного приспособления с заданным тормозным моментом к шлифовальному кругу, вращающимся с такой же круговой скоростью, как и при шлифовании. В блокировочном типе правки, как в обычной правке разлома, свободно поддерживая либо алмазное приспособление, либо шлифовальный круг, вращают другой с произвольной скоростью и медленно проводят подачу врезанием. При этом правка осуществляется за счет разрушения связки и большого удельного давления, при котором происходит разрушение абразивных зерен. Профильная точность вращательного алмазного приспособления, являющаяся решающим фактором

|

|

|

для окончательной точности детали при самом распространенном приводном методе, достигается менее 5 мкм по алмазному наконечнику, 1...2 мкм по цилиндричности, и менее 10 мкм в узлах радиуса. Начинается массовое производство вращательного алмазного приспособления, имеющего сложную конфигурацию.

В случае вращения алмазного приспособления для правки, нагрузка правки, количество работы и термическая нагрузка (нагрев кончика алмаза), равномерно распределяемые на каждый алмаз, остаются незначительными даже при проведении высокопроизводительной правки, за счет нескольких тысяч закрепленных на ролике алмазов, вращающихся со скоростью более нескольких сот об/мин.

|

|

|

Поэтому его износ остается порядка нескольких десятых - нескольких сотых по сравнению с обычным алмазным приспособлением для правки, как показано на рисунок 1.

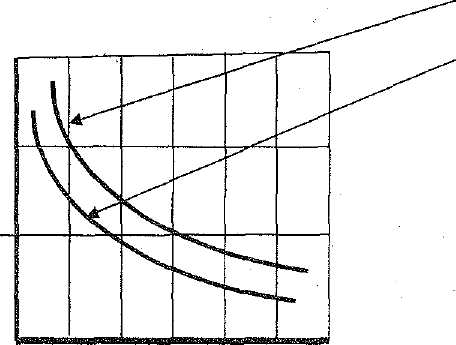

На рисунке 4 показано, что применение вращательного алмазного приспособления значительно улучшает шероховатость поверхности при больших скоростях алмазного ролика и шлифовального круга, по сравнению с применением одиночного алмаза (здесь при увеличении скорости увеличивается и шероховатость).

При применении вращательного алмазного приспособления профильно-врезного типа с учетом вышеуказанных примечаний в высокоскоростном высокопроизводительном шлифовании сокращается время правки и повышается точность формы. Также сокращается время регулировки алмазного приспособления по сравнению с прежним одиночным, тем самым намного повышается не только производительность правки, но и производительность шлифования.

Влияние смазочно-охлаждающей жидкости (СОЖ) на качество шлифования деталей.

На основании анализа проведенных экспериментальных исследований установлено, что при совмещенном шлифовании нескольких поверхностей (диаметра и шорцев), возникают нежелательные явления стирания зерен, это затрудняет процесс образования стружки, и изменяет объем пустот в порах круга, вследствие чего происходит быстрое «засаливание» шлифовального круга частицами обрабатываемого материала, В этом случае шлифовальный круг работает как фрикционный диск, а обрабатывающий материал нагревается до высокой температуры, и на обрабатываемых поверхностях выступают следы прижогов и могут образоваться микротрещины.

|

|

|

Использование охлаждающей жидкости при совмещенном шлифовании . имеет следующее назначение:

отвод, благодаря охлаждающему действию тепла, проходящего к

обрабатываемой детали и шлифовальному кругу;

уменьшение, благодаря смазыванию, энергии трения в зоне резания;

очистка поверхности шлифовального круга от частиц обрабатываемого

материала.

Помимо отвода тепла, скапливающегося в стружке, существенным является уменьшение энергии трения и очистка шлифовального круга.

Анализ результатов проведенных исследований показал, что при подаче СОЖ свободно подающей струей или при подаче поливом в зоне совмещенного шлифования двух торцов и цилиндрической поверхности заготовки, когда между кругом и торцами заготовки возникает гидравлический клин, таким образом, СОЖ в зону резания поступает недостаточно.

|

|

|

С целью равномерного распределения потоков жидкостей в зоне обработки рекомендуется дополнительная подача СОЖ при помощи ультразвуковой установки.

При шлифовании с высокими скоростями круга весьма важное значение имеет обоснованный выбор состава и способа подачи СОЖ. Одним из путей повышения эффективности охлаждения является подача СОЖ под давлением. С

увеличением значений р имеет место снижение температуры, при этом наиболее интенсивно температура снижается при увеличении давления до 3,5 кгс/смА (рисунок 4.4). Дальнейшее увеличение р не дает ощутимого эффекта и приводит к сильному разбрызгиванию охлаждающей жидкости. Для разрушения воздушного потока эффективен гидравлический способ (ряд тонких струй, направленных по нормали к воздушному потоку), позволяющий снизить температуру шлифования на 8-10%.

Рисунок 4.4 Влияние давления р охлаждающей жидкости на температуру Q

1. Сталь 40Х;

2. Сталь Р6М5 (абразивный круг24А25М27К5).

При шлифовании деталей с высокими скоростями используют эмульсии, углеводородные среды и масла. Эмульсии применяют чаще всего в виде 5%-ных водных растворов и подают в зону шлифования с производительностью 15-30 л/мин при давлении 1 -10 кгс/см. Хорошие результаты при скоростном

шлифовании дает применение 10%-ного водородного раствора эмульсола 45Э, а также масло Л (велосит). Рекомендуются к применению следующие составы СОЖ: 3%-ная эмульсия из эмульсолов Укринол-1, Укринол 1/1, Укринол-2 и Укринол-12; 5%-ная эмульсия, из эмульсола

Укринол-2; 7%-ная эмульсия из эмульсолов Укринол-12 иИмпериал-20; 10% -ая эмульсия из эмульсола Аквол-2.

Нормы расхода СОЖ (л/мин) при скоростном и силовом шлифовании могут быть определены исходя из зависимости

Q=(6-10)/N

где N—мощность привода главного движения, кВт.

Заключение.

Технологические особенности высокоэффективных методов шлифования являются основой того, что скоростное шлифование, находящее все более широкое применение в машиностроении, обладают по сравнению с обычными методами шлифования весьма высокими технико-экономическими показателями. В табл. 4 представлены относительные обобщенные технико-экономические показатели скоростного и силового шлифования.

Таблица 4. Относительные технико-экономические показатели высокопроизводительных методов шлифования.

| Показатель | Скорость круга, м/с | |

| 40-50 | 60-80 | |

| Стойкость круга, мин. Расход СОЖ, л/мин. Высота микронеровностей обработанных поверхностей, Ra Мощность привода главного движения, кВт Минутный съем материала, см3 /мин Производительность по времени Себестоимость, руб. Съема материала, мм3 /ммс Время обработки, tшт мин. | 1,3-1,6 До 18 0,6-0,8 До3 До 2 До 4 5,60 0,5-0,7 1,42 | 2,0-3,0 До 50 0,4-0,5 До 7 До 5 До 8 3,57 1,2-1,4 0,95 |

Примечание.

При скорости v=25-35 м/с все показатели приняты за единицу. Анализ результатов исследований позволяет установить:

1. На формирование точности и качества поверхностного слоя деталей большое воздействие оказывают характеристика абразивного инструмента, а также режимы шлифования.

2. Увеличение скорости шлифовального круга приводит к увеличению

скорости воздушного потока у периферии круга, что приводит к затруднению

подвода СОЖ в зону резания. Для устранения этого явления необходимо

увеличить давление или применить дополнительные сопла.

3. Круги для высокоскоростного шлифования должны обладать высоким

пределом прочности при хороших режущих свойствах.

правка абразивных шлифовальных кругов профильными алмазными

роликами позволяет сократить простой оборудования, применить врезное

шлифование и за счет этого повысить производительность операции на 35%;

при правке абразивных шлифовальных кругов алмазными роликами

происходит снижение приведенных затрат по обработке детали на операции

шлифования, что в конечном итоге скажется на снижении себестоимости

обрабатываемой детали.

Автоматизирующие устройства.

5.1. Прибор активного контроля модели А 20.

Прибор активного контроля работает на интегральных микросхемах и предназначен для контроля диаметральных размеров деталей типа вала с гладкой поверхностью в процессе обработки на врезном шлифовании на округло-шлифовальных станках. Данный прибор работает при температуре окружающей среды 0...+35°С и относительной влажности до 80%. Прибор соответствует первому классу точности по ГОСТ 8517-70.

Прибор А20 подключается к гидро- и электросхемам станка и работает синхронно с ним.

В процессе шлифования измерительные наконечники позиция 15 фиксируют отклонения размеров детали относительно эталона. Перемещение измерительных наконечников при изменении размера детали воспринимается индуктивным преобразователем позиция 4, закрепленным при помощи винта позиция 16 в подвижной каретке скобы позиция 11.

Преобразователь преобразует данные в линейном размере в электрический сигнал соответствующей величины, который поступает в счетно-командное устройство. Счетно-командное устройство усиливает и преобразует поступивший сигнал и выдает соответствующие команды в цепи управления станком: предварительные - смена режимов шлифования и окончательные -отвод шлифовального круга. Подводящее устройство работает синхронно с шлифовальной бабкой станка, и либо подводит измерительную скобу в зону измерения, либо отводит ее в исходное положение.

Настоящая скоба представляет собой контактное измерительное устройство. Измерительные наконечники позиция 15 изготовлены из твердого сплава ВК6 и закреплены в губках позиция 2. для первоначальной настройки на размер губки будут совершать перемещения при помощи винтов позиция 19 по направляющим кареткам позиция 5 и 6. каждая каретка подвешена на плоскопружинном

параллелограмме. На нижней каретке позиция 6 установлен регулирующий винт позиция 9.

Измерительное усилие на каждом наконечнике создается при помощи пружины позиция 22, закрепленной на штифтах позиция 21.

Принцип работы подводящего устройства.

При подаче масла в гидроцилиндр расположенный в корпусе позиция 1 поршень позиция З вместе с планкой позиция 13 и установленной на ней скалкой позици 11 установочными винтами позиция 20 и колонкой позиция 10 перемещаются в сторону измеряемой детали. Скалка удерживает поршень от вращения вокруг своей оси. Во время измерения скоба удерживается в строго определенном положении при помощи винта позиция 20 и призмы позиция 14. Измерительная скоба крепится к колонке при помощи кронштейна позиция 10.

Работа индуктивного преобразователя основана на принципе измерения площади сечения магнитопровода и при смещении измерительного средства -стержня. За счет этого измеряется индуктивное сопротивление катушек преобразователя и их выходные напряжения.

Конструктивно преобразователь выполнен в виде цилиндра с присоединительными диаметрами 16h6. Внутри цилиндра под защитным кожухом, изготовленным из латуни, расположен магнитопровод. Стержень, несущий измерительный наконечник, перемещается вместе.со втулкой на плоских пружинах, которые обеспечивают плавное перемещение стержня и гарантируют зазор между магнитопроводом и ферритовым наконечником. Для создания измерительного усилия служит пружина позиция 22.

Величина измерительного усилия составляет 3,25 ± 0,25 Н.

Преобразователь полностью герметизирован.

Дата добавления: 2018-04-04; просмотров: 409; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!