Стали и сплавы для работы при

Повышенных температурах

Эти материалы эксплуатируются при воздействии высоких температур, давлений и коррозионного воздействия окружающей среды, как правило, воздуха. Поэтому они должны обладать сопротивлением разрушению и окислению. Окисление – разновидность газовой коррозии, когда материал взаимодействует с кислородом, превращаясь в окалину, и теряет свои свойства. Сопротивление высокотемпературному окислению называется жаро- или окалиностойкостью. Железо интенсивно окисляется, ибо его оксиды рыхлые, через него интенсивно идет диффузия кислорода, и все новые порции металла превращаются в окалину. Для повышения жаростойкости сталь легируют, вводя также элементы, у которых сродство к кислороду больше, чем у железа. Они образуют собственные оксиды, которые отличаются высокой плотностью, т.е. снижают диффузию кислорода в них. Это Cr, M, Si, их оксиды Cr2O3, M2O3, SiO2. Окалиностойкость – структурно нечувствительная характеристика, она зависит от химсостава. Поэтому жаростойкость у сталей типа XI3 с различной структурой (OXI3 – ферритная, 3OXI3 - мартенситная) одинакова.

Кроме сопротивления высокотемпературному окислению, такие материалы должны быть жаропрочными, т.е. сопротивляться разрушению под действием нагрузок. Жаропрочность характеризуют двумя параметрами: длительной прочностью и пределом ползучести. Длительная прочность (σдл) зависит от температуры и времени действия нагрузки. Чем они больше, тем меньшие по величине нагрузки являются причиной разрушения. Вводится критерий, учитывающий температуру и время эксплуатации – предел длительной прочности – это максимальное напряжение, приводящее к разрушению материала при данной температуре и времени приложения нагрузки  . Сталь разрушается при напряжении в 120 МПа при температуре 750˚С, когда время работы составляет 1000 ч.

. Сталь разрушается при напряжении в 120 МПа при температуре 750˚С, когда время работы составляет 1000 ч.

|

|

|

Многие материалы при высокой температуре подвержены ползучести. Это пластическая деформация при действии постоянной по величине нагрузки, например, силы веса, центробежной силы. Сопротивление ползучести характеризуют пределом ползучести  - под действием нагрузки в 100 МПа при температуре 800 ˚С материал удлиняется на 0,5% за 1500 ч.

- под действием нагрузки в 100 МПа при температуре 800 ˚С материал удлиняется на 0,5% за 1500 ч.

Поведение материалов при высоких температурах резко отличается от такового при комнатной. Его оценивают длительной прочностью и пределом ползучести. Разрушение при комнатной температуре происходит в основном по телу зерна, при высоких температурах оно межзеренное. Прочность зависит от сил межатомной связи и сцепления по границам зерен. При высоких температурах слабым участком являются границы зерен. Для повышения жаропрочности стали легируют таким образом, чтобы увеличить силы межатомной связи и упрочнить границы зерен. Основным показателем силы межатомной связи в кристаллическом теле является его температура плавления, чем она больше, тем эти связи выше. Поэтому жаропрочность вольфрама больше, чем алюминия. Но разупрочнение наступает при температуре рекристаллизации, которая ниже температуры плавления Tр = aTпл. Величина коэффициента а составляет для чистых металлов 0,4, а для сплавов твердых растворов 0,6 – 0,8, поэтому их жаропрочность выше.

|

|

|

Ползучесть протекает подобно диффузионным процессам. Она связана с движением дефектов, в основном дислокаций, по кристаллической решетке. При комнатной температуре оно хаотично и идет с небольшой скоростью. С повышением температуры скорость диффузии увеличивается, а при приложении нагрузки движение дефектов становится направленным. Оно протекает до выхода дислокаций на границу зерен, где вначале появляется микро- затем макротрещина, а потом происходит разрушение, которое в связи с вышеизложенным является межзеренным. Поэтому для повышения предела ползучести необходимо снижать скорость диффузионных процессов, упрочнять границы зерен.

|

|

|

Таким образом, путь повышения жаропрочности в общем виде – это легирование, при котором упрочняются межатомные связи, снижается скорость диффузионных процессов, упрочняются границы зерен. Наибольшей жаропрочностью обладают сплавы со структурой твердого раствора. Их свойства можно повышать дальше. Они зависят от следующих факторов. 1. Природа раствора. Например, сплавы на основе железа могут иметь ГЦК и ОЦК решетки. В первом случае координационное число 12, во втором 8, т.е. меняется плотность упаковки атомов, от которой зависит скорость диффузии. Она протекает медленнее в плотноупакованных структурах, поэтому жаропрочность аустенитных сталей максимальна. 2. Степень легированности элементами, повышающими Тр, т.е. тугоплавкими металлами – W, Mo, V, Cr. Они одновременно увеличивают силы межатомной связи. 3. Степень легированности элементами, рафинирующими границы зерен, повышающими силы сцепления между ними. Реальные сплавы всегда загрязнены вредными легкоплавкими примесями, которые располагаются по границам зерен и при высоких температурах приводят к образованию здесь жидкой фазы. Легирование поверхностноактивными элементами очищает границы зерен от этих примесей. Таким элементом является бор, который, соединяясь с вредными примесями, дает тугоплавкие бориды. Бором микролегируют (тысячные доли процента). 4. Степень легированности элементами, образующими упрочняющую фазу. Упрочняющая фаза возникает, когда количество л.э превышает его предельную растворимость в твердом растворе. Она играет положительную роль, пока присутствует в мелкодисперсном виде, после коагуляции при нагреве ее влияние исчезает. Различают три типа упрочняющих фаз: карбиды, интерметаллиды типа Ni3Ti, которые образуются преимущественно в никелевых сплавах, фазы Лавеса Fe2W, Fe2Mo, Fe2Nb. Они вместе с карбидами значительно увеличивают срок службы жаропрочных сталей. Вначале в течении тысячи часов эксплуатации барьерную роль играют карбиды, затем после их коагуляции эстафету принимают фазы Лавеса.

|

|

|

Детали котлов и турбин в эксплуатации подвергаются коррозионному, усталостному, эрозионному разрушению.

В среде топочных газов, содержащих серу, некоторые стали аустенитного класса с 8-20% никеля склонны к межкристаллитной коррозии. Она связана с образованием легкоплавкой эвтектики. Ni-NiS (tп л =6240С). Сульфиды имеют значительно больший объем, чем металл, поэтому происходит разрыхление металла и разрушение.

Интенсивную коррозию труб поверхностей нагрева вызывают золы мазутов, в которых содержатся V2O5 и Na2SO4. При температурах, превышающих 580-590о С, они растворяют защитные окислённые плёнки. Хром и алюминий повышают стойкость против ванадиевой коррозии. Поэтому защищают от разрушения диффузионным хромированием, алитированием. Используют эти процессы для рабочих и сопловых лопаток.

Котловая вода, охлаждающая вода, даже конденсат содержат растворённые соли и являются слабыми электролитами. Поэтому все детали, сопряжённые с указанными средами, подвержены электрохимической коррозии. Стойкость против такой коррозии сильно зависит от структуры. Более высокая работоспособность у однофазной структуры- это твёрдые растворы на основе железа ( феррит или аустенит ), в которых растворены Cr , Al , Si .

Многие детали в котло- и турбостроении подвергаются многократному переменному нагружению. Они разрушаются при напряжениях, меньших предела текучести от усталости. В турбине изменяющиеся во времени напряжения приложены к лопаткам, валу, деталям подшипников.

Для металлов, работающих при повышенных температурах, определяют условный предел усталости- максимальное напряжение, которое ещё не приводит к разрушению на базе 50- 100 миллионов циклов.

Возможна ещё тепловая усталость, когда чередуются нагрев и охлаждение, т.е. расширение и сжатие металла. Это явление развивается при пульсации границы раздела между паром и водой, при периодической подаче относительно холодной питательной воды в барабан котла.

Эрозия - разрушение поверхностного слоя металла под действием ударяющихся в него твёрдых частиц, капелек или потока жидкости или пара. Эрозионному разрушению капельками воды подвержены лопатки последних ступеней конденсационных турбин. Эрозию частицами золы испытывают конвективные пароперегреватели, экономайзеры, воздухоподогреватели.

Плохо сопротивляются эрозионному разрушению углеродистые стали, серые чугуны. Высокая эрозионная стойкость у аустенитных сталей, хромистых сталей типа X13 с равномерным распределением структурных составляющих.

К жаропрочным сплавам в первую очередь относятся стали. При рабочих температурах до 540-560 0С в течение длительного времени, но при небольших нагрузках используют стали перлитного класса. Из них изготавливают детали паросиловых установок (трубы паропроводов, пароперегревателей). Они легированы тугоплавкими металлами, повышающими температуру рекристаллизации, силы межатомной связи в кристаллической решётке. Примеры марок: 12XM, 12XГМФ. Для эксплуатации при температурах ≤ 400-4500С используют низкоуглеродистые стали марок 15K,20K (число показывает среднее содержание углерода в сотых долях процента, буква К – котельная сталь). В условиях работы при комнатной температуре сталь приобретает максимальную прочность после термообработки на мартенсит. При повышенных температурах это не допустимо, ибо в процессе эксплуатации мартенсит будет распадаться на феррито-цементитную смесь, а в момент фазового превращения прочность резко падает. Все жаропрочные сплавы обрабатывают на более равновесные структуры. В частности, перлитные стали подвергают высокотемпературной нормализации и стабилизирующему высокотемпературному отпуску, структура – тонкопластинчатый перлит.

Если в эксплуатации температура не превышает 450-480 0С , длительно действуют большие нагрузки, то применяют мартенситные стали. Из них изготовляют диски, роторы, лопатки турбин. Это стали типа X13. Более высокими свойствами обладают стали, дополнительно легированные тугоплавкими металлами. После термообработки в их структуре образуется упрочняющая карбидная фаза, позже- Лавеса. Примеры сталей: 12Х11МФ, 15Х12ВНМФ. Их подвергают высокотемпературной закалке и высокому отпуску на структуру сорбит отпуска. Для выпускных клапанов авиационных двигателей используют стали, легированные хромом и кремнием, которые обеспечивают высокую окалиностойкость. Это сильхромы 40Х9С2, 40Х10С2М.

Когда температура длительной эксплуатации 600-650 0С, применяют аустенитные стали. Для получения указанной структуры их легируют Ni (Mn), а для обеспечения жаростойкости Cr. Их используют для пароперегревательных труб, лопаток турбин. По характеру упрочнения они делятся на гомогенные, не упрочняемые т.о. (08Х18Н9, 12Х18Н10Т) и дисперсионнотвердеющие, упрочняющиеся т.о. (10Х11Н23Т3МР, 40Х14Н14В2М, 37Х12Н8Г8МФБ). Их подвергают закалке и старению.

Если в эксплуатации температура превышает 700 0С , сплавы на основе железа неработоспособны. Используют при этом никелевые сплавы. Для изготовления лопаток турбин применяют дисперсионнотвердеющие сплавы нимоники, которые для получения жаростойкости легируют хромом (12-15%). В марке проставляется содержание никеля в процентах. Например:ХН77ТЮ, ХН77ТЮР. Свойства достигаются после закалки от 10500С, когда фиксируется гомогенная структура γ-твёрдого раствора л.э. в никеле с ГЦК решёткой. После старения выделяется мелкодисперсная упрочняющая γ′- фаза (типа Ni3 Ti), которая также имеет ГЦК решётку.

Когда длительно температура эксплуатации превышает 10500С, применяют сплавы на основе тугоплавких металлов Mo и Nb. Их в небольшом количестве до предела растворимости легируют другими элементами. У них в марках BH (Nb) и ВМ (Мо) проставляется цифра, показывающая порядковый номер марки. Например : ВН1,ВН2. Эти сплавы имеют низкую жаростойкость, особенно молибденовые, поэтому изделия используют с защитными покрытиями. Так, у молибдена при температуре ≥ 6000С образуются летучие оксиды, поэтому их силицируют (диффузионно насыщают поверхность кремнем ). Защитное покрытие состоит из дисилицида молибдена Mo Si2, который образует при высоких температурах плотную оксидную плёнку SiО2.

5.7. Конструкционные материалы

ядерных реакторных установок

Конструкционные материалы должны обеспечить длительную работу реакторов при высоких температурах в условиях воздействия на них теплоносителей (газов, жидких металлов), нейтронного и γ-излучений. Наиболее тяжелые условия эксплуатации в ядерных реакторах, где осуществляется цепная реакция деления атомных ядер изотопов урана и плутония. Эти изотопы называются делящимися материалами, или ядерными горючими.

Продуктами реакции деления являются осколки деления, т.е. радиоактивные многократно ионизированные атомы различных элементов, нейтроны деления и мгновенное γ-излучение. В результате реакций деления выделяется огромное количество энергии. Цепная реакция поддерживается за счет нейтронов деления. В зависимости от их энергии различают реакторы на тепловых, быстрых и промежуточных нейтронах.

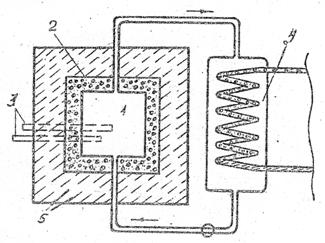

Деление ядерного горючего наиболее интенсивно протекает за счет нейтронов малых энергий, реакторы на тепловых нейтронах требуют меньшей загрузки делящихся материалов, но в них для поддержки цепной реакции необходимо замедлять нейтроны деления до малых энергий, т.е. применять замедлители, что увеличивает габариты реактора. На рисунке 5.7.1 представлена схема реакторной установки. Цепная реакция осуществляется в активной зоне (1), которая содержит делящийся материалы и замедлитель. В качестве замедлителя могут применяться Н2О, D2O, Be, BeO, графит, некоторые органические соединения. Для уменьшения утечки нейтронов деления, способных поддержать цепную реакцию, активная зона окружается отражателем (2).

Рис. 5.7.1 Принципиальная схема ядерной реакторной двухконтурной установки

Материал отражателя одновременно является и хорошим замедлителем (бериллий, графит). Управление ходом ценной реакции, а также пуск и остановка реактора производится с помощью регулирующих и компенсирующих стержней (3), изготавливаемых из материалов, значительно поглощающих нейтроны, например, из кадмия, сталей, содержащих бор.

Для отвода тепла, выделяющегося при делении, служит теплоноситель, который, нагреваясь в активной зоне, поступает в теплообменник (парогенератор) (4), где отдает тепло рабочей жидкости (воде), превращая ее в пар. Этот пар используют для производства электроэнергии с помощью турбины. С турбины пар поступает в холодильник-конденсатор, а затем в виде конденсата насосами подается в теплообменник.

Тракт, по которому циркулирует теплоноситель, называют первым контуром, а по которому циркулирует рабочее вещество, - вторым контуром. Теплоносители бывают газовые (гелий, водород, азот, углекислый газ, воздух), жидкие (вода, тяжелая вода, органические соединения) и жидкометаллические соединения (натрий, эвтектические сплавы Na-K).

Реактор для предотвращения выхода из него опасных для человека нейтронов и γ-излучения окружают биологической защитой (5).

В гетерогенных реакторах горючее и замедлитель и замедлитель находятся в виде дискретных блоков, обычно блоки горючего образуют правильную решетку. В зазорах между этими блоками и замедлителем по так называемым технологическим каналам циркулирует теплоноситель. Основным конструкционным узлом активной зоны такого реактора является тепловыделяющий элемент – твэл. Твэлы состоят из сердечника, содержащего делящийся материал, наружной оболочки, герметизирующей сердечник, и вспомогательных деталей, служащих для компенсации температурных напряжений.

К реакторным конструкционным материалам относятся те, из которых изготавливают оболочки твэлов, технологические каналы, теплообменник, корпус реактора и т.д. К ним предъявляются более жесткие требования, что определяется спецификой их работы. В особо тяжелых условиях находятся узлы активной зоны, в первую очередь оболочки твэлов.

Краткая характеристика некоторых ядерных и теплофизических свойств, которыми должны обладать эти материалы.

1. Сечение ядерных реакций. Нейтроны должны использоваться в основном для поддержания цепной реакции деления. Проходя через вещество, они могут вызывать реакции деления, поглощения, рассеяния. Вероятность протекания той или иной реакции характеризуется поперечным сечением.

Конструкционные материалы должны иметь малое значение поперечного сечения захвата тепловых нейтронов, ибо поглощение нейтронов, вызывающих реакцию деления атомными ядрами элементов, входящих в состав оболочек твэлов («паразитный захват»), может существенно нарушить баланс нейтронов и даже остановить ядерную реакцию.

Величина поперечного сечения поглощения нейтронов зависит от их энергии, причем для тепловых нейтронов она на порядки больше, чем для быстрых.

2. Совместимость с ядерным горючим. Под этим понимают незначительное взаимодействие материала твэла с горючим, ибо в условиях длительного контакта (месяцы, годы) при повышенных температурах обеспечить полную неизменность материала оболочки затруднительно.

3. Коррозионная стойкость в теплоносителе. Процессы взаимодействия, развивающиеся на границе раздела конструкционный матерал-теплоноситель, могут приводить к разрушению поверхностного слоя деталей активной зоны, что влечет опасность загрязнения теплоносителя радиоактивными продуктами. Характер взаимодействия зависит от природы теплоносителя. Коррозия в газовых теплоносителях осуществляется за счет химических реакций с самим теплоносителем и присутствующими в нем примесями. Это приводит к образованию оксидов, нитридов и других неметаллических фаз, что снижает механические свойства материала.

Коррозия в воде, пароводяных смесях при сравнительно низких температурах носит электрохимический характер, при повышенных температурах наблюдаются и химическая, и электрохимическая коррозия.

Коррозия в жидкометаллических теплоносителях заключается в избирательном растворении отдельных компонентов конструкционного материала, появлением в нем микро- и макропор.

Дата добавления: 2018-04-04; просмотров: 467; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!