Контроль качества готовых деталей

Контроль величины остаточных направлений осуществляют путём измерения деформации образцов. Допускается осуществлять контроль тензометрическим методом для обнаружения дефектов внутренние поверхности роторов и валов турбин, труб осматривают с помощью перископов.

Тепловую пробу (ТП) проводят для определения способности валов и роторов сохранять прямолинейность оси в нагретом до рабочей температуры состоянии.

Готовые детали, узлы и агрегаты ответственных изделий в сборе подвергают неразрушающим видам контроля: просвечивания и УЗК сварных соединений и сосуда, контроль цветной, люминесцентной, магнитопорошковой дефектоскопией.

Основным методом проверки прочности и плотности оборудования и трубопроводов после изготовления, монтажа и ремонта или при техническом освидетельствовании является гидравлическое испытание, проводимое по специальным методикам. После снятия давления производится осмотр. Оборудование и трубопроводы считаются выдержавшими испытание, если не обнаружено разрывов, течи, потения и видимых остаточных деформаций.

Цветные металлы и их сплавы

Алюминий и его сплавы.

Алюминий кристаллизуется в решётке гранецентрированного куба, имеет малую плотность Ү= 2,7·103 кг/м3, высокую тепло- и электропроводность, высокую пластичность и коррозионную стойкость в атмосферных условиях, воде, некоторых органических кислотах.

|

|

|

Постоянные примеси алюминия – Fe, Si, Cu, Zn, Ti. В зависимости от чистоты алюминий маркируют А999 (0,001% примесей), А995 (0,005% примесей), А95 и т.д. Технический алюминий, выпускаемый в виде катаного полуфабриката, маркируется АД0 и АД1. Примеси снижают свойства алюминия. Алюминий применяется для различных теплообменников, проводов, кабелей, ёмкостей для перевозки нефтепродуктов, нагруженных деталей и конструкций.

Более широко применяются алюминиевые сплавы, которые отличаются высокой удельной прочностью ( σВ / Ү ), коррозийной стойкостью, хорошими технологическими свойствами. Основные легирующие элементы алюминиевых сплавов – Cu, Mg, Si, Mn, Zn. Большинство из них образует с алюминием твёрдые растворы ограниченной растворимости (рис. 6.1.1.).

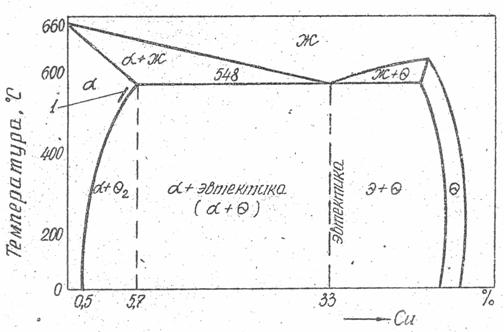

Сплавы алюминия по способу получения из них изделий делятся на 2 группы: 1) деформируемые, предназначенные для получения листов, прутков, профилей, поковок, штамповок и др., которые в свою очередь разделяются на сплавы, не упрочняемые термообработкой; 2) литейные сплавы для фасонного литья (рис 6.1.1.).

Рис. 6.1.1. Диаграмма состояния алюминий – легирующий элемент (схема). Д – деформируемые сплавы. В – литейные сплавы; I – не упрочняемые термообработкой, II – упрочняемые термообработкой.

|

|

|

Деформируемые сплавы, упрочняемые термической обработкой.

Наиболее распространённый сплав этой группы – дуралюмин, который содержит 4% Cu, 0,5% Mg, а также Mn и постоянные примеси Fe, Si. В отожженном состоянии структура дуралюмина состоит из твёрдого раствора и вторичных включений интерметаллидных фаз (CuAl2, Mg2Si) (рис 6.1.1.1.).

Рис 6.1.1.1. Диаграмма состояния сплавов “Алюминий – медь”

Присутствие марганца повышает коррозийную стойкость сплава. Листы из дуралюмина с целью повышения коррозийной стойкости плакируют (покрывают тонким слоем алюминия высокой чистоты).

Типичными сплавами этой группы являются Д1 и Д16. После отжига прочность их невысокая (σВ = 210 - 220 МПа), а после закалки и старения она составляет 410 – 540 МПа. Сплавы подвергают закалке с нагревом чуть выше линии предельной растворимости меди в α – растворе до однофазного состояния. После закалки фиксируется пересыщенный твёрдый раствор, который является неустойчивым, склонным к выделению фаз. Этот процесс называется старением. Старение может быть естественным (комнатная температура, несколько суток) и искусственным (100 -150 ºС, несколько часов).

|

|

|

При естественном старении атомы меди перемещаются на небольшие расстояния в пределах кристаллической решетки α – раствора и образуют по плоскостям куба двумерные пластинчатые диски – зоны Гинье-Престона (Г.П.). Их толщина – несколько атомных слоёв зоны Г.П., содержащие высокую концентрацию меди, сильно искажают решётку и дают упрочнение. При закалке колебания температур не должны превышать ± 3 - 4 ºС. Нагрев выше температуры закалки (область I, рис. 6.1.1.1.) вызывает перегрев, пережёг. Закалку сплава проводят в холодной воде, чтобы избежать даже незначительного распада твёрдого раствора. В противном случае сопротивление дуралюмина интеркристаллитной коррозии резко снижается. После закалки сплавы подвергают естественному старению, которое обеспечивает получение более высокой коррозийной стойкости.

Сплавы Д1 и Д16 используют для изготовления листов, профилей; из Д16 изготавливают также обшивку, шпангоуты, лонжероны самолётов, строительные конструкции, кузова грузовых автомобилей.

Линейные сплавы.

Наиболее распространенные сплавы этой группы - силумины (система Al – Si, рис. 6.1.2.1.), которые отличаются низким содержанием кремния в эвтектике и хорошими механическими свойствами.

|

|

|

Al Содержание Si, %

Рис. 6.1.2.1. Диаграмма состояния Al – Si

Последнее достигается модифицированием. Обычный силумин содержит 12-13 % Si и по структуре присутствуют грубоигольчатая эвтетика и включения первичного кремния.

При модифицировании (введение перед заливкой небольших добавок натрия или его солей NaF, NaCl) затрудняется процесс кристаллизации кремния, линии диаграммы смещаются вправо и вниз (пунктирные линии рис. 6.1.2.1). В результате структура силумина изменяется. При этом же составе он становится доэвтектическим сплавом.

Двойной силумин АЛ2 не упрочняется термообработкой, его применяют для отливок сложной формы. Более прочными являются специальные силумины с добавками Cu , Mg, Mn (АЛ3, АЛ4, АЛ5, АЛ6, АЛ9). После закалки и старения у этих сплавов σв = 200 ÷ 250 МПа. В марке литейных сплавов А - алюминиевый, Л – литейный, цифра – номер по ГОСТ.

Медь и ее сплавы

Медь имеет кристаллическую решетку гранецентрированного куба, температура плавления 1083 °С, плотность Ү= 8900 кг/м³.

Свойства меди: высокие тепло- и электропроводимость, пластичность и коррозионная стойкость. Поэтому медь широко используют для изготовления проводников электрического тока, а также для различных теплообменников, нагревателей, холодильников. Медь обладает высокой технологической пластичностью, хорошо сваривается, но у нее низкая жидкотекучесть и плохая обрабатываемость резанием. При получении медных сплавов медь, как правило, легируют элементами, которые в ней растворяются в твердом состоянии: Zn, Sn, Al, Be, Si и др. Легирующие элементы повышают прочность меди. Основные сплавы меди: 1) латуни – сплавы меди с цинком; 2) бронзы – сплавы меди с другими элементами, в числе которых, но наряду с другими элементами, может быть и цинк.

Техническая медь маркируется буквой М, цифры указывают степень чистоты, например, МОО (99,99 % Си), МО (99,95 % Си).МЗ (99,5 % Си). Латуни маркируются буквой Л и цифрой, показывающей содержание меди в процентах (Л96, Л70, Л59). В многокомпонентных латунях после буквы Л следуют буквы основных легирующих элементов (О – олово, Ц – цинк, Мц – марганец, Ж – железо и т.д.), затем цифры, указывающие количество меди и легирующих элементов в процентах. Например, ЛАЖ 60-1-1 – латунь, содержащая 60 % Си, 1 % Al, 1 % Fe, остальное - Zn. В марках бронз ставятся буквы Бр, затем следуют буквы, указывающие на легирующие элементы, и цифры, показывающие их количество в процентах, например, Бр ОЦС 5-5-5 (Sn – 5 %, Zn – 5 %, Pb – 5 %, остальное Си). Так маркируются деформируемые сплавы. В марках литейных латуний и бронз среднее содержание компонента в процентах ставится сразу после буквы обозначающей его присутствие. Например, ЛЦ40МЦ 1,5 содержит 40 % Zn, 1,5 % Mn; Бр А10ЖЗМг2 содержит 10 % Al, 3 % Fe, 2 % Mg, медь остальное.

Латуни

На рис.6.2.1.1, а представлена диаграмма состояния Сu-Zn. В структуре двойных латуней, находящих практическое применение,присутствуют a и b/-фазы, a-фаза – твердый раствор цинка в меди с предельной растворимостью 39%. b/-фаза – упорядоченный твердый раствор на базе химического соединения электронного типа СuZn.

Механические свойства латуней зависят от количества цинка и определяются их структурой (рис.6.2.1.1,б.). С ростом количества цинка в пределах a-фазы прочность (σв) и пластичность (δ) латуней увеличивается. Максимальной пластичностью обладает сплав

с 39% Zn. При переходе через границу однофазной области (39% Zn)

с 39% Zn. При переходе через границу однофазной области (39% Zn)

пластичность резко падает, а прочность продолжает возрастать примерно

до 45% Zn. При большем содержании цинка в структуре латуни

присутствует лишь b/-фаза. Сплавы со структурой b/ малопрочные,

хрупкие и практического значения не имеют. Однофазные a-латуни

(Л96,Л90,Л70) хорошо деформируются в горячем и холодном состоянии.

Двухфазные a +b/ - латуни (Л59) пластичны при повышенных

температурах.

На практике широко применяют многокомпонентные латуни, в

На практике широко применяют многокомпонентные латуни, в

которые введены один или несколько легирующих элементов:

Al, Fe, Ni, Sn, Pb и др. Такие латуни чаще всего двухфазные.

Легирующие элементы (алюминий, кремний, никель) повышают

твердость, прочность, коррозионную стойкость латуней.

Оловянистые латуни (ЛО70-Ι, ЛО62-Ι) из-за высокой стойкости

в морской воде называются морским и широко применяется в судостроении.

По способу получения изделий латуни делят на деформированные, из

которых изготавливают листы, ленты, трубы, проволоку (ЛАЖ 60-I-I, ЛЖМ 59-I-I), и литейные для фасонного литья (ЛЦ40МцЗЖ, ЛЦ30АЗ). Литейные латуни обладают хорошей жидкотекучестью, мало склонны к ликвации.

Рис.6.2.1.1. Диаграмма состояния Сu-Zn (а)

и влияния цинка на механические

свойства латуней (б)

Бронзы

Оловянистые бронзы. В реальных условиях охлаждения растворимость олова в меди составляет 5-6%, при большем его содержании в структуре бронз появляется эвтектоид (α + δ).

δ- фаза- соединение Cu31Sn8, отличающееся твердостью и хрупкостью. Поэтому с появлением в структуре δ- фазы пластичность бронз резко падает. По этой же причине бронзы, содержащие свыше 14% олова, несмотря на увеличение прочности, практически не применяются.

Оловянистые бронзы характеризуются высокой коррозионной стойкостью в атмосферных условиях, пресной и морской воде, антифрикционными свойствами. Дендритная структура литых однофазных бронз представляет собой оси первого порядка, обогащенные медью, они более твердые, и оси второго порядка, обогащенные оловом, они мягче. Еще выше антифрикционные свойства у двухфазных бронз за счет наличия твердых включений δ – фазы. При работе в условиях трения твердые участки служат опорой, а мягкие вырабатываются, образуя на поверхности микроканалы, по которым может циркулировать смазка.

Для удешевления оловянистые бронзы легируют цинком (Бр ОЦ 4-3). Свинец улучшает обрабатываемость резанием, антифрикционные свойства, фосфор повышает жидкотекучесть (Бр ОЦС 5-5-5, Бр ОФ 4-0,25). Различают деформируемые и литейные оловянистые бронзы. Деформируемые содержат 4-6% Sn., из них получают катанный полуфабрикат, проволоку, а также пружины и пружинящие детали (Бр ОФ 6,5-0,4, Бр ОЦ 4-3). По структуре они однофазные. Литейные бронзы - двухфазные (БрОЗЦI2С5, БрО5ЦНС5). Из них изготавливают различную арматуру, антифрикционные детали.

Особый интерес представляет бронза, содержащая 2% Ве – Бр Б 2. Высокая прочность и упругость в сочетании с коррозионной стойкостью, теплостойкостью до 310-340 ºС и хорошими технологическими свойствами позволяют применять бериллиевые бронзы для ответственных пружин, мембран, пружинящих контактов, деталей, работающих на износ, подшипников, эксплуатирующихся при высоких скоростях, больших давлениях и повышенной температуре.

Свинцовые бронзы, содержащие 25-30 % Рв, сочетают высокие антифрикционные свойства с хорошей теплопроводностью, способны работать при ударных и циклических нагрузках. Поэтому из них изготавливают тяжелонагруженные подшипники авиационных двигателей, мощных турбин и др. Структура свинцовой бронзы Бр СЗО состоит из отдельных зерен меди и свинца.

Дата добавления: 2018-04-04; просмотров: 379; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!