Химические методы нанесения покрытий осаждением изгазовой среды

Сущность процессов химического осаждения из газовой фазы или, как это принято в зарубежной литературе, CVD процессов[1] состоит в получении веществ в твёрдом состоянии за счёт химических превращений реагентов, одновременно подаваемых в реакционный объём в газообразном или плазменном состоянии.В результате протекания процесса химического осаждения твёрдое вещество может получаться однофазным или многофазным (композиционные материалы, состоящие из смеси кристаллических или аморфных фаз).

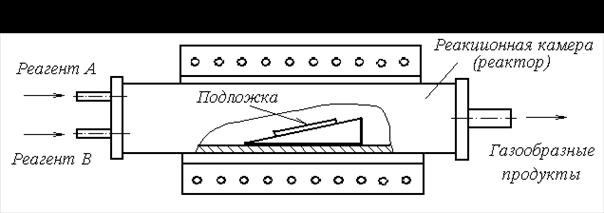

На практике процессы химического осаждения из газовой фазы осуществляют в проточной системе, то есть когда реагенты вместе с газом-носителем и газом-разбавителем непрерывно продуваются через реакционный объем (реактор), куда помещаются подложки (или иные объекты), на которые планируется осаждать покрытие. Схематично CVD процесс может быть проиллюстрирован рисунком 4.4.

Рис. 4.4. Схематическое изображение CVD процесса [1]

Этим методом выращивают монокристаллы и получают тонкие плёнки металлов, диэлектриков и полупроводников. В настоящее время CVD процессы применяют в машиностроении для формирования износостойких, упрочняющих и антикоррозионных покрытий на деталях, в оптической промышленности для создания отражающих и интерференционных покрытий, в химической промышленности для получения пигментов и катализаторов, в медицине для осаждения покрытий с улучшенной биосовместимостью и во многих других областях современной промышленности.

|

|

|

В зависимости от способа подвода энергии к реактору CVD процессы подразделяют на три основные группы:

— термоактивируемые;

— плазмохимические;

— фотохимические.

В случае термоактивируемых процессов, которые в литературе называют просто CVD процессы, энергия к реакционной системе подводится в виде тепла, то есть тем либо иным способом осуществляется нагрев реакционной зоны реактора или её отдельных элементов. Интервал температур осаждения простирается от практически комнатной до 2500 К.

Плазмохимическое осаждение, широко применяемое для низкотемпературного (450…650 К) осаждения слоёв, основано на использовании энергии низкотемпературной плазмы для образования из реагентов за счёт неупругих соударений их молекул или атомов с электронами и ионами свободных радикалов или возбуждённых молекул и атомов, последующая реакция которых приводит к осаждению слоя.

Фотоактивируемыеспособы реализации процессов химического осаждения из газовой фазы основаны на использовании электромагнитного излучения в ультрафиолетовой, видимой или инфракрасной областях спектра.

Нанесение CVD покрытий на режущий инструмент. В мировой практике металлообработки все большее применение находят инструментальные материалы с покрытиями. Тонкие «плёночные» покрытия, толщиной от 2 до 10 мкм, наносят на поверхность заточенного и доведённого инструмента из твёрдого сплава и режущей керамики, что позволяет улучшить ряд служебных характеристик инструмента и значительно изменить условия его работы. Снижение сил и температур резания на 20…40 % позволяет повысить стойкость режущего инструмента в два и выше раз или увеличить скорость резания от 20 до 60 % и значительно улучшить шероховатость обработки.

|

|

|

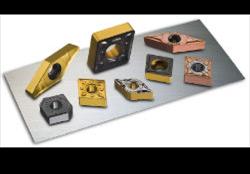

Так как реакция осаждения покрытий методом CVD происходит при высоких температурах 700…1100°C, то этим методом покрытие может наноситься только на инструменты из твёрдого сплава и режущей керамики. Твёрдый сплав с покрытием в настоящее время занимает 80…90 % рынка пластин для режущих инструментов (рис. 4.5).

Широкому применению этого метода при создании твёрдосплавного режущего инструмента с покрытиями способствовало то, что режущие инструменты стали активно оснащаться неперетачиваемыми пластинками твёрдого сплава. Покрытия CVD обладают высокой износостойкостью и превосходной адгезией к твёрдосплавной основе.

|

|

|

Рис. 4.5. Неперетачиваемые твёрдосплавные пластинки и фреза с пластинками из твёрдого сплава с покрытием

Наибольшее распространение в качестве материала покрытий на твёрдых сплавах получили карбиды, нитриды, карбонитриды титана и оксид алюминия. Первый твёрдый сплав с покрытием CVD имел однослойное покрытие из карбида титана (TiC). Позже появились покрытия из оксида алюминия (Al2O3) и нитрида титана (TiN). Практическая реализация метода CVD нашла широкое применение в технологии газофазовоготитанирования, где на сменные многогранные пластины из твёрдого сплава наносятся износостойкие покрытия (TiC, TiCN, TiC-TiCN-TiN и др.).

Совместное применение CVD технологий и специальных методов спекания позволяет создавать многослойные износостойкие покрытия с хорошей адгезией и наращивать суммарную толщину слоёв до 22…25 мкм.

Примеры областей применения твёрдосплавных пластин с износостойким покрытием приведены в таблице 4.2.

Таблица 4.2

Марки и области применения твёрдосплавных пластин с покрытием

| Твёрдый сплав | Покрытие | Область применения | |

| по ISO | общие рекомендации | ||

| Т5К10 | TiC-TiCN- ‑TiN | Р20-Р30 | Черновая и получистовая обработка легированных и углеродистых сталей. |

| ТТ7К12 | TiC-TiCN- ‑TiN | Р15-Р40 | Черновая, получистовая и чистовая обработка легированных и углеродистых сталей. |

| ВК6 | TiC-TiCN- ‑TiN | К10-К30 | Черновая и чистовая обработка чугуна, цветных металлов и сплавов, неметаллических материалов. |

| Группа ТТК | TiC- Al2O3 | Р01-Р25, М05-М20, К01-К30 | Черновая и чистовая обработка чугуна, цветных металлов и сплавов; получистовая и чистовая обработка легированных, углеродистых и нержавеющих сталей. |

Исходными продуктами для нанесения покрытий служат газообразные галогениды, при взаимодействии которых с другими составляющими смесей (водородом H2, аммиаком NH3, окисью углерода CO, метаном CH4 и т. д.) образуется покрытие. В таблице 4.3 представлен состав смесей, используемых для нанесения некоторых покрытий твёрдых сплавов.

|

|

|

Таблица 4.3

Вид покрытия и состав насыщающих газов

| Тип покрытия | Состав насыщающих газов |

| Карбид титана (TiC) | TiCl4 + CH4 |

| Нитрид титана (TiN0 | TiCl4 + N2 + H2 |

| Карбонитрид титана (TiCxNy) | TiCl4 + CH4 + N2 |

| Карбид хрома (CrC) | CrCl2 + H2 + CH4 |

| Карбид ниобия (NbC) | NbCl5 + CH4 + H2 |

| Борид титана (TiB2) | TiCl4 +BCl3 + H2 |

| Нитрид кремния (Si3N4) | SiCl4 + H2 + N2; SiCl4 + NH3 |

Инструменты их твёрдых сплавов с покрытием CVD — идеальный выбор для широкого спектра областей обработки заготовок методом резания, где важна износостойкость режущего инструмента. Например, к таким работам относятся токарные виды работ по нержавеющей стали, где толстое CVD покрытие обеспечивает стойкость к лункообразованию. Использование твёрдосплавного инструмента с покрытием обеспечивает повышение производительности обработки резанием на 20…200 %, увеличение срока службы инструмента до 1,5…10 раз при обработке конструкционных сталей, до четырёх раз — при резании корозионностойкихи жаропрочных сталей, в 1,5…2,5 раза — при обработке титановых и никелевых сплавов. Кроме того, достигается снижение расхода сложнопрофильного инструмента вследствие уменьшения количества его переточек.

Электрохимические покрытия

Общие сведения

В группе технологических методов нанесения покрытий, включающей физические, химические и электрохимические методы, электрохимические методы являются наиболее распространёнными. Они характеризуются широким функциональным назначением, возможностью получения широкого диапазона толщины покрытий — от нанометров до нескольких миллиметров, достаточно простой технологией и экономичностью. Электрохимические покрытия используют для восстановления изношенных деталей, защиты поверхности от коррозии, создания диэлектрических свойств поверхности заготовки, получения оттисков поверхностей сложных форм, подготовки поверхностей под пайку. Часто их применяют и как декоративные покрытия, направленные на придание поверхности определённого цвета, рельефа, формы и рисунка.

Возможность регулирования толщины слоя изменением продолжительности процесса и плотности тока, а также уменьшения расхода цветных металлов на покрытие поверхности выгодно отличает электрохимические покрытия от других их видов. К основным недостаткам методов этой группы относят необходимость применения внешнего источника постоянного тока, необходимость обезвреживания сточных вод на основе их регенерации, сложные санитарно-гигиенические условия труда.

Электрохимические покрытия по виду наносимого на поверхность материала подразделяют на металлические, оксидные и фосфатные. В системе общей классификации покрытий оксидные и фосфатные покрытия относят к неметаллическим неорганическим покрытиям. Формирование металлических, оксидных и фосфатных покрытий осуществляют разными технологическими методами. Металлические покрытия получают способом осаждения материала из растворов солей на катоде. Оксидные и фосфатные покрытия создают получением оксидных или фосфатных плёнок на поверхности анода.

Дата добавления: 2018-04-04; просмотров: 2221; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!