Техническая характеристика пластинчатых пастеризационно-охладительных установок для молока

| Показатели | ПТ-500 | ПТ-1000 | ПТ-3000 |

| Производительность, л/ч | 500 | 1000 | 3000 |

| Температура молока, °С: | |||

| - на входе в аппарат | 5...10 | 5. .10 | 5.10 |

| -нагрева (пастеризации) | 76...80 | 76...80 | 76...80 |

| -охлаждения | 2...6 | 2...6 | 2...6 |

| Коэффициент регенерации, не менее | 0,85 | 0,9 | 0,9 |

| Время выдержки молока при | |||

| температуре пастеризации, с | 25 | 25 | 25 |

| Температура хладоносителя, °С | 0...1 | 0...1 | 0...1 |

| Кратность хлодоносителя | 4 | 3 | 2 |

| Давление подводящей магистрали, кПа, | |||

| не менее | 150 | 150 | 150 |

| Установленная мощность, кВт | 18 | 24 | 50 |

| Мощность, потребляемая установкой в | |||

| режиме пастеризации, кВт | 9 | 15 | 30 |

Наряду с пастеризаторами, в которых источником прямого нагрева молока являются инфракрасные лучи, созданы и получают все большее распространение установки для пастеризации молока, работа которых основана на использовании ультрафиолетового излучения. Применение таких установок позволяет значительно снизить металло- и энергоемкость технологического процесса пастеризации молока, улучшить его качество и сократить потери, сохраняя при этом полезные компоненты продукта (белки, жиры, витамины).

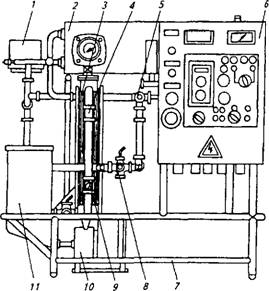

Электропастеризатор А1-ОПЭ-250 с ИК нагревом (рисунок 1.14) предназначен для пастеризации молока и его обеззараживания от возбудителей туберкулеза. Этот аппарат используют на малых молочных фермах. Он состоит из бака-накопителя, насоса, пластинчатого регенератора-охладителя. Секции ИК-нагрева представляют собой набор кварцевых трубок, последовательно соединенных металлическими переходниками. Внутри трубок циркулирует обрабатываемое молоко. На каждой трубке имеется электронагреватель. Режим работы аппарата ручной, полуавтоматический и автоматический. Техническая характеристика электропастеризатора приведена в таблице 1.2.

Исходный продукт, из уравнительного бака-накопителя с регулятором уровня, центробежным насосом подается в 2-х секционный пластинчатый теплообменный аппарат. Предварительно нагретый за счет тепла отходящего пастеризованного продукта в зоне регенерации продукт, далее направляется непосредственно в секцию инфракрасного нагрева. В ней обрабатываемый продукт последовательно проходит через систему инфракрасных нагревателей (в кольцевом зазоре). Войлочнографитовый шнур нагревается за счет электрического тока и становится источником инфракрасного излучения с заданным спектром, а труба, изготовленная из особого кварцевого стекла, позволяет ему без потерь проникнуть вглубь продукта. После тепловой обработки продукт направляется на пластинчатый теплообменный аппарат для охлаждения. Охлаждение производится в два этапа: предварительное - в секции регенерации теплообменного аппарата входящим потоком исходного холодного продукта; окончательное - в секции охлаждения "ледяной" или артезианской водой по принципу противотока.

Процесс обработки молока в данных установках полностью автоматизирован, оператор только задает режимы, а пульт управления с помощью современных систем перераспределяет поток продукта, контролирует параметры и архивирует получаемые значения. Работоспособность и надежность систем управления гарантируетсяприменением современных датчиков, приборов и устройств электроавтоматики.

Рис. 1.14 - Электропастеризатор А1-ОПЭ-250:

1 - трехходовой клапан; 2 - секция ИК-нагрева; 3 – пластинчатый регенератор-охладитель; 4 – смотровое стекло; 5 - вентиль; 6 – пульт управления; 7 - рама; 8 - трехходовой кран; 9 - затвор; 10 - насос; 11 – бак питатель.

Технические характеристики элекропастеризатора А1-ОПЭ-250

| Показатели | А1-ОПЭ-250 |

| Производительность, л/ч | 250 |

| Температура, °С: | |

| молока начальная | 10-35 |

| пастеризации | 79-83 |

| конечная молока при охлаждении ледяной водой | 4-6 |

| Продолжительность выдержки, с | 2-А |

| Габаритные размеры, мм | 1600x800x1500 |

| Масса, кг | 300 |

Пастеризационно-охладительные пластинчатые установки с электрокотлом ОПЭ-1,0 и ОПЭ-1,5 предназначены для пастеризации молока с одновременным охлаждением (таблица 1.3). Технологический процесс состоит из следующих последовательных этапов: стерилизация гидросистемы, пастеризация молока, мойка гидросистемы растворами щелочи и кислоты с промежуточным ополаскиванием водой. С точки зрения снижения потерь энергии ИК излучения надо уменьшить поверхности, но при этом необходимо учитывать и технологические требования, предъявляемые к аппаратам для обработки молока излучением.

Технические характеристики пастеризационно-охладительных пластинчатых установок

| Показатели | ОПЭ-1,0 | ОПЭ-1,5 |

| Производительность, л/ч | 1000 | 1500 |

| Температура молока, °С: | ||

| - начальная | 6 | 6 |

| - пастеризации | 78±2 | 78±2 |

| - конечная, при охлаждении ледяной водой | 4-6 | 4-6 |

| Давление пара перед приборами регулирования, МПа | 0,1-0,3 | 0,1-0,3 |

| Расход пара, кг/ч | 550 | 980 |

| Установленная мощность, кВт | 30 | 48 |

| Потребляемая мощность в режиме пастеризации, | 15 | 18 |

| кВт | ||

| Габаритные размеры, мм | 2250x1300 х!800 | 2500x1385 х1810 |

| Масса, кг | 460 | 610 |

Существенное значение имеют такие потери энергии излучения из-за его отражения на облучаемой поверхности. Если источники находятся над ней, то для более полного использования потока делают отражатели. Для создания энергоэффективного ИК пастеризатора, рассмотрим источники ИК нагревателей.

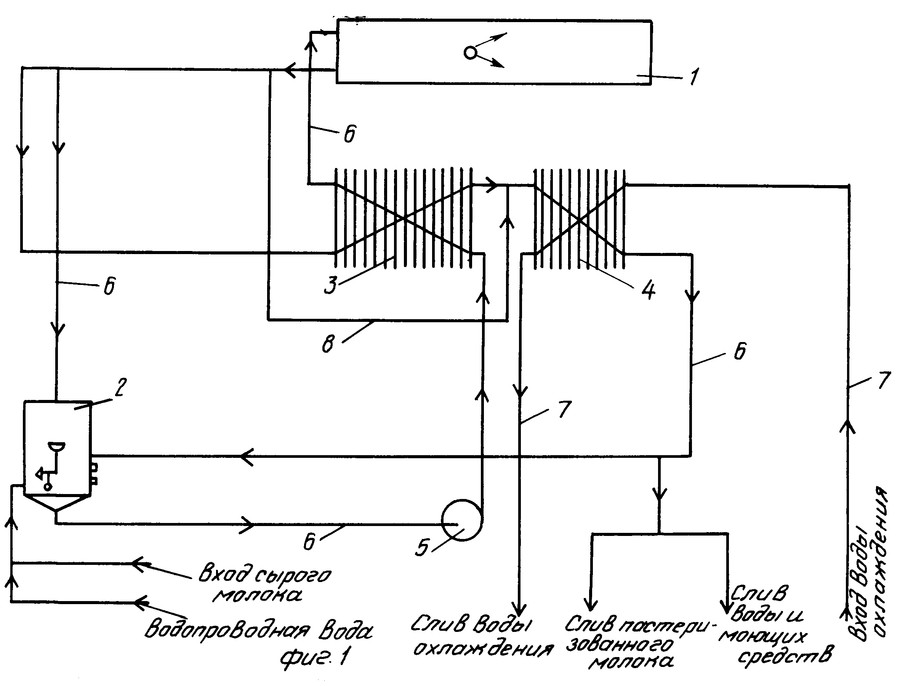

Пастеризатор (рис. 1.19) содержит секцию ИК-нагрева, буферную емкость, насос, регенератор и охладитель, коммуникации обрабатываемой жидкости между выходом из секции ИК - нагрева и входом в охладитель.

Рис. 1.19. – Технологическая схема электропастеризатора:

1 - секция ИК-нагрева; 2 - бак-накопитель; 3 – регенератор; 4 – охладитель; 5 – насос; 6 - коммуникации обрабатываемой жидкости; 7 - коммуникации охлаждающей воды; 8 - дополнительные трубопроводы.

Свойств молока, применительно кИК пастеризации предполагает изучение его физико-механических, гидродинамических и оптических свойств, необходимых, как для обоснованного выбора эффективных технических средств обработки продукта ИК излучением, так и для последующей оптимизации процесса ИК пастеризации.

Для точных расчетов процессов и аппаратов для пастеризации, а также оптимизации и интенсификации процесса не достаточны знания свойств молока, как объекта пастеризации, необходимо также знать кинетические характеристики, особенности термодинамики и гидродинамики.

Рис. 3.1 – Схема экспериментальной установки:

1 – корпус; 2 – патрубок ввода продукта; 3 – патрубок вывода готового продукта; 4 – тонкопленочный ИК нагревательный элемент; 5 – промежуточная емкость; 6 – емкость исходного продукта; 7 – емкость готового продукта; 8 – центробежный насос; 9 – трубопровод; 10 – счетчик расхода жидкости; 11 – обводной трубопровод (байпас) с возможностью регулировки давления; 12 – регулятор расхода жидкости; 13 – манометр; 14 – счетчик расхода электроэнергии; 15 – индикатор потока жидкости; 16 - измеритель-регулятор температуры ОВЕН; 17, 18 – кран отбора проб; 19 – кран подачи исходного продукта; 20 – кран переключения потока; 21 – внутренний трубопровод.

Экспериментальная установка представляет собой корпус 1, с распо-ложенными на нем регулятором расхода жидкости 12, измерителем- регулятором температуры 16, счетчиком расхода электроэнергии 14, индика- тором потока жидкости 15, а также патрубками для ввода исходного продук- та 2 и вывода готового продукта 3. В корпусе электропастеризатора находит-ся трубопровод 21, на котором расположены датчик температуры исходногопродукта (не показан на схеме), датчик температуры готового продукта (не показан на схеме), которые передают сигнал измерителю-регулятору темпе- ратуры 16, датчик потока (не показан на схеме), который подает сигнал на индикатор потока жидкости 15. В трубопроводе 21, между датчиками потока жидкости, температуры исходного продукта и датчиком температуры готово-го продукта расположена секция ИК-нагрева с тонкопленочными нагрева- тельными элементами 4, выполненными в виде полых и соединенных между собой шаров из кварца, и промежуточная емкость 5, в которой установлен датчик температуры готового продукта. Трубопровод 21, расположенный внутри электропастеризатора, посредством патрубков для ввода исходного продукта 2 и вывода готового продукта 3 связан с трубопроводом 9, который соединяет электропастеризатор с емкостью исходного продукта 6 и емкостью готового продукта 7. На трубопроводе 9 расположены центробежный насос 8, счетчик расхода жидкости 10, обводной трубопровод (байпас) с возможно-стью регулировки давления 11, манометр 13, кран отбора проб 17, 18, кран переключения потока 20.

Экспериментальная установка работает следующим образом. Из ем- кости исходного продукта 6, продукт с начальной температурой 20 - 22 °С центробежным насосом 8, по патрубку для ввода готового продукта 2, трубопроводу 9 и трубопроводу 21 нагнетается в секцию ИК-нагрева с тонкопленочными нагревательными элементами 4, где происходит его нагрев до температуры 43 - 45 °С, затем он попадает в промежуточную емкость 5, после чего краном переключения потоков продукт через патрубок вывода готового продукта 3, направляется обратно в емкость исходного продукта 6, при этом кран 19 для подачи исходного продукта открыт и происходит перемешивание нагретого продукта с исходным продуктом до приобретения всем объемом продукта температуры 43 - 45 °С. Далее продукт с температурой 43 - 45 °С из емкости исходного продукта 6 нагнетается по трубопроводу 9 в секцию ИК-нагрева с тонкопленочными нагревательными элементами 4, где пастеризуется при температуре 70 - 80 °С, при этом кран 98 переключения потока 20 переводится в другое положение и продукт из промежуточной емкости 5, направляется в емкость готового продукта 7. Контроль и регулировка всех технологических параметров осуществ-ляется с помощью датчиков температуры исходного и готового продукта, ко- торые передают сигнал измерителю-регулятору температуры 16, обводного трубопровода (байпаса) с возможностью регулировки давления 11, регулятор расхода жидкости 12, датчика потока, который передает сигнал индикатору потока жидкости 15, счетчика расхода электроэнергии 14, манометра 13, счетчика расхода жидкости 10.

Рис. 3.2 - Общий вид экспериментальной установки для пастеризации молока с использованием ИК-нагрева

Дата добавления: 2018-02-28; просмотров: 1923; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!