Технологическая часть пастеризаторы

Введение

Основная цель пастеризации – уничтожение вегетативных форм микроорганизмов, находящихся в молоке (возбудителей кишечных заболеваний, бруцеллеза, туберкулеза, ящура и др.), сохраняя при этом его биологическую, питательную ценность и качество.

Эффективность действия пастеризации зависит от двух основных параметров: температуры, до которой нагревают молоко, и выдержки его при данной температуре. В зависимости от этого различают пастеризацию молока с выдержкой и без выдержки.

Техническая реализация процесса выдержки осуществляется в специальных устройствах (выдерживателях) в пастеризационно-охладительных установках. По конструкции выдерживатель представляет собой камеру, через которую непрерывным потоком проходит молоко в практически изотермических условиях. Камера выдерживателя может быть выполнена в виде трубы большого диаметра определенной длины, цилиндрической емкости с рубашкой, трубчатого змеевика и др. Кроме температуры и продолжительности выдержки на эффективность пастеризации существенно влияют степень очистки, кислотность, общая обсемененность микроорганизмами, вспениваемость молока и другие факторы.

Пастеризуемое молоко должно быть предварительно очищено на фильтрах или сепараторах-молокоочистителях. При пастеризации неочищенного молока загрязняется теплопередающая поверхность аппаратов (особенно пластинчатых) и снижается эффективность действия температуры.

|

|

|

Для пастеризации можно использовать молоко кислотностью не более 22°Т, так как при большей кислотности белки молока при нагревании свертываются и их часть осаждается на теплопередающей поверхности аппаратов, образуя слой пригара. Молоко кислотностью более 27°Т не подлежит пастеризации, поскольку оно полностью свертывается под действием высокой температуры. В молоке с высокой начальной бактериальной обсемененностью и после пастеризации остается большое количество микроорганизмов. Обсемененность молока перед пастеризацией должна быть 106 клеток в 1 см3.

Наличие пены в молоке также отрицательно влияет на эффективность пастеризации. Это связано с тем, что теплопроводность пены значительно ниже теплопроводности молока. Поэтому при организации подачи молока на пастеризацию необходимо исключить возможность вспенивания.

В зависимости от схемы организации процесса пастеризации, особенностей технологии молочных продуктов и аппаратурного оформления в молочной отрасли применяют следующие виды пастеризации: длительную пастеризацию при температуре 74-78°С с выдержкой 30 мин, при температуре 90–99°С с выдержкой от 2–15 мин до 5 ч; кратковременную пастеризацию при температуре 80, 85–87 или 90–95°С без выдержки; высокотемпературную пастеризацию при температуре 105–107°С без выдержки. В зависимости от принятых в технологической инструкции режимных параметров процесса пастеризации молока и молочных продуктов применяют соответствующее оборудование. Для длительной пастеризации используют емкости периодического действия, а для кратковременной и моментальной пастеризации – пластинчатые, трубчатые и другие пастеризационные аппараты.

|

|

|

Объектом разработки является теплообменник типа «труба в трубе» и процесс пастеризации молока.

Молочные продукты, в частности молоко, являются хорошей питательной средой для микроорганизмов. Микроорганизмы, размножаясь, могут значительно ускорить процесс порчи молочной продукции. Кроме того, микроорганизмы могут вызвать опасные заболевания людей. Поэтому важнейшая задача при выпуске молочных продуктов – уничтожить содержащиеся в них микроорганизмы.

Одним из способов уничтожения микроорганизмов является кипячение. Однако кипячение сильно изменяет свойства молочных продуктов, вкус, запах и т.д. Установлено, что для уничтожения активных форм микроорганизмов нет необходимости нагревать продукты до кипячения. Жизнедеятельность микроорганизмов при соблюдении некоторых условий может быть подавлено при нагревании до (85–95)°С. Впервые установил губительное действие на микроорганизмы высоких температур и применил их для обработки продуктов с целью их сохранения французский ученый Л. Пастер. По имени этого ученого такая обработка называется пастеризацией.

|

|

|

Пастеризация может быть длительной, кратковременной и мгновенной. При длительной пастеризации молоко нагревают до (63–65)°С и выдерживают при этой температуре 30 минут, при кратковременной молоко нагревают до (72–76)°С с выдержкой 15–20 секунд, при мгновенной пастеризации молоко нагревают до (85–95)°С без выдержки.

Выбор режимов пастеризации предопределяется технологическими условиями и свойствами продукта. При содержании в продукте компонентов, отличающихся низкой термоустойчивостью, следует применять длительную пастеризацию. Процесс длительной пастеризации хотя и обеспечивает надежное уничтожение патогенных микробов и наименьшее изменение физико-химических свойств молока, однако требует больших затрат, связанных с использованием малопроизводительного оборудования.

|

|

|

Наиболее распространенный способ в производстве пастеризованного молока, кисломолочных продуктов и мороженого – кратковременная пастеризация. Этот способ также надежен для инактивации микробов и максимального сохранения исходных свойств молока. Моментальная пастеризация по воздействию на микробы и свойства молока аналогична кратковременной. Она рекомендуется для пастеризации сливок, из которых вырабатывают масло, и при производстве молочных консервов. Таким образом, все способы пастеризации позволяют получить продукт, безвредный для непосредственного употребления в пищу, но имеющий ограниченный срок хранения.

В молочной промышленности для пастеризации молока и молочных продуктов применяют пастеризационные установки.

Наибольшее применение получили четыре типа пастеризационных аппаратов: ванны длительной пастеризации, паровые пастеризаторы с вытеснительными барабанами, пластинчатые пастеризаторы и трубчатые пастеризаторы. Пастеризационные установки пластинчатого типа, или пастеризационно-охладительные установки, предназначены для пастеризации и охлаждения в потоке питьевого молока, молока при выработке кисломолочных продуктов, сливок и смеси мороженного. Пастеризационные установки трубчатого типа предназначены для пастеризации в потоке молока и сливок. Все установки снабжаются системами автоматического контроля и регулирования температуры пастеризации. По производительности трубчатые пастеризаторы не уступают пластинчатым пастеризаторам.

Недостатком трубчатых пастеризаторов является их большие размеры в сравнении с пластинчатыми при равной производительности. Этот недостаток усугубляется еще и тем, что трубчатые аппараты требуют значительного свободного пространства с торцевой стороны, необходимого для работы длинными ершами при мойке аппарата.

Преимуществом трубчатых пастеризаторов в сравнении спластинчатыми является значительно меньшее количество и меньшие размеры уплотнительных прокладок, требующих частого и трудоемкого ремонта. В трубчатых аппаратах нет секции рекуперации тепла. Поэтому трубчатые пастеризаторы применяются главным образом там, где регенерация тепла не нужна.

Процесс пастеризации молока, как все тепловые процессы, является весьма энергоемким и дорогостоящим. Поэтому расчет и проектирование теплообменника для пастеризации молока являются актуальными.

Целью данного курсового проекта является снижение себестоимости процесса пастеризации молока путем оптимизации конструктивных параметров теплообменного аппарата и кратности расхода воды.

Задачи исследования вытекают из поставленной цели и сводятся к следующему. При заданной производительности пастеризатора 1600 л/чопределить оптимальные конструктивные параметры теплообменника типа «труба в трубе» и кратность расхода воды. Для этого необходимо разработать математическую модель процесса пастеризации в теплообменнике типа «труба в трубе» с выбором критерия оптимизации и решить задачу многомерной оптимизации по определению конструктивных оптимальных параметров данного теплообменника и кратности расхода воды.

Технологическая часть пастеризаторы

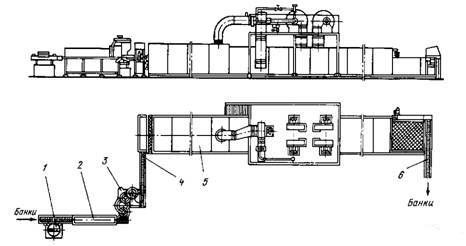

Установка для пастеризации томатного сока А2-КПО (рис. 1) состоит из наполнителя 1 для банки I— 82—3000, эксгаустера 2, закаточной машины 3, переставителя 4, пастеризатора-охладителя 5 и выгрузочного транспортера 6.

Эксгаустер представляет собой камеру нагрева с пластинчатым транспортером, с каждой стороны которого находится по шесть ламп инфракрасного излучения. Для концентрации излучения лампы располагаются в фокусе параболических отражателей на уровне незаполненного пространства баллона на расстоянии 11 мм от его горла.

Рис. 1. Пастеризатор А2-КПО

Переставитель служит для перемещения банок с непрерывнодвижущегося транспортера на транспортерную сетку пастеризатора- охладителя. Он состоит из транспортера, на котором банки устанавливаются с шагом 175 мм, четырех толкателей, подвешенных к двум ветвям цепи, и привода с однооборотной муфтой, за один оборот которой толкатель переставителя перемещает ряд банок на один шаг, в результате чего они заталкиваются на сетку пастеризатора- охладителя.

Транспортирующие органы пастеризатора-охладителя состоят из двух транспортеров: сетчатого для перемещения банок в пастеризаторе и пластинчатого для выгрузки их. В камере пастеризации банки обдуваются горячим воздухом.

Камера комбинированного охлаждения имеет два участка: охлаждения банок воздухом (при температуре 20...30° С) и охлаждения их водой (душирование).

Техническая характеристика установки А2-КПО: производительность не менее 4500 л/ч (25 банок в минуту); расход пара 178 кг/ч, воздуха для нагрева 20, для охлаждения 20 м3/ч; продолжительность душирования водой 10 мин; установленная мощность электродвигателей 36,5, ламп 10 кВт; габаритные размеры 26150x6110x3806 мм; масса 24 500 кг.

Для пастеризации фруктовых и ягодных соков доихфасования широко применяют пластинчатые аппараты. Они различаются между собой по размерам рабочих пластин, форме аппаратов, способам перемещения нагреваемой жидкости, а также видам протекающих процессов.

Пластинчатые пастеризаторы компактны и имеют высокую производительность. Несмотря на многообразие конструктивных форм, принцип работы всех пластинчатых пастеризаторов одинаков.

В пластинчатых аппаратах осуществляются следующие процессы (все или часть из них) по ходу движения сока:

частичное нагревание поступающего сока теплотой уходящего (пастеризованного) сока (секция регенерации);

нагревание сока горячей водой или паром до заданной температуры (секция пастеризации);

выдержка в течение определенного времени нагретого сока при температуре пастеризации (секция выдержки);

охлаждение уходящего сока с передачей теплоты соку, поступающему на нагрев (секция регенерации);

охлаждение сока холодной водой (секция охлаждения водой); охлаждение сока рассолом (секция охлаждения рассолом). В пластинчатой пастеризационной и охладительной установке ОПУ-5М продукт нагревается от 5 до 76° С, выдерживается при этой температуре 25 с и затем охлаждается до 5° С.

Аппарат имеет пять тепловых секций для регенерации теплоты, пастеризации продукта, его выдержки при постоянной температуре, охлаждения водой и рассолом. Каждая секция образована из пакетов, состоящих из нескольких пластин. Сок, поступающий в секцию, последовательно проходит через все пакеты, в каждом из них он движется одновременно и параллельно между всеми пластинами. Сок, подлежащий пастеризации, нагнетается насосом в секцию регенерации, где происходит предварительное нагревание его за счет охлаждения пропастеризованного (уходящего) сока. Благодаря этому экономия теплоты составляет 80% расхода ее на нагревание. Уменьшается также расход охлаждающей воды. Сок из этой секции последовательно проходит через секцию пастеризации, где нагревается до температуры пастеризации 76...96° С, и через секцию выдержки. После частичного охлаждения в секции регенерации сок поступает в секции охлаждения водой и рассолом.

Габаритные размеры пастеризатора 2340x700x1475 мм.

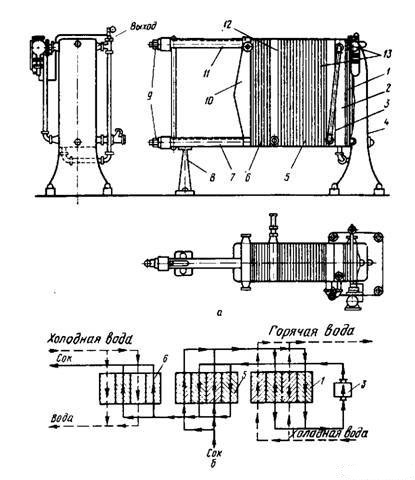

Пластинчатый пастеризатор фирмы «Альфа-Лаваль» типа Р-11-ЕВ (рис. 2, а) имеет станину, на которой расположены гофрированные пластины и нажимная плита. При зажатии гаек усилие передается на нажимную плиту и пластины плотно сжимаются. Благодаря резиновым прокладкам обеспечиваются нужная герметичность соединения и определенное расстояние между двумя смежными пластинами, в результате чего образуются секции: пастеризации 1, выдержки 3, регенерации 5 и охлаждения 6 (рис. 2, б).

Секция регенерации 5 образована из пяти пакетов для нагреваемого и пяти пакетов для охлаждаемого сока. Каждый пакет имеет по две полости (всего 20 полостей, образованных 21 пластиной).

Секция пастеризации 1 имеет два пакета с двумя полостями каждый для сока и один пакет с четырьмя полостями для теплоносителя (всего 8 полостей из 9 пластин). Секция охлаждения 6 состоит из трех пакетов с двумя полостями каждый для сока и одного пакета с шестью полостями для холодной воды.

Вместимость камер выдержки сока 56 л; продолжительность выдержки около 100 с; производительность 0,62 м3/с сока при нагревании от 15 до 92° С; габаритные размеры 1980x1610x1555 мм.

Аппарат оборудован автоматическим терморегулятором, воздействующим на подачу теплоносителя в зависимости от температуры сока после секции пастеризации.

Рис. 2. Пластинчатый пастеризатор фирмы «Альфа-Лаваль»

а — конструкция; 6 — схема движения сока, теплоносителя и охлаждающей воды; 1 — секция пастеризации; 2 — камера выдержки сока; 3 — секция выдержки; 4, 8 — стойки станины; 5 — секция регенерации; 6 — секция охлаждения; 7, 11 — соединительные штанги; 9 — зажимные гайки; 10 — нажимная плита; 12— промежуточная плита; 13 — пластины.

Дата добавления: 2018-02-28; просмотров: 2514; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!