Производство кирпича, бетона и железобетона

Одним из наиболее распространенных строительных материалов является кирпич. Различают следующие виды кирпича:

- полнотелый кирпич;

- пустотелый кирпич;

- облицовочный кирпич;

- силикатный кирпич.

Полнотелый кирпич имеет обычно красный цвет. Применяется при строительстве колонн, сводов, несущих стен. Важную роль играет пористость материала, так от этого зависит прочность сцепления с раствором и теплопроводность. По теплопроводности уступает многим другим материалам, применяемым для возведения стен зданий.

Пустотелый кирпич обычно бывает красного или желтого цвета. Изготавливается с пустотами различной формы, которые бывают сквозными и несквозными. Из этого вида кирпича можно полностью выкладывать наружные стены. Преимущества – уменьшение нагрузки на фундамент, вследствие уменьшения массы стен.

Облицовочный кирпич применяется для всех видов наружных работ. Цвет преимущественно желтый. Основным недостатком облицовочного кирпича является его дороговизна. Но если сравнивать расходы на оштукатуривание обычного кирпича и выкладку облицовочным кирпичом, то эти расходы могут быть сопоставимы. Разновидностью облицовочного кирпича является глазурованный кирпич, который получают при добавлении в глиняную массу различных химических растворов. Недостаток – повышенная хрупкость.

Силикатный кирпич изготавливают из песка и извести. Используют в основном для кладки внутренних перегородок зданий, так как этот вид кирпича обладает повышенной звукоизоляцией. Недостатки – невысокая морозостойкость, а также низкая водо- и жаропрочность – не позволяют использовать силикатный кирпич для возведения фундаментов, устройства печей, каминов.

|

|

|

Производство кирпича требует применения самых различных сортов легкосплавных глин, мергелистых глин, которые не содержат вредных примесей грубых камней, колчедана, гипса, крупных включений органических веществ и т.д. Первым этапом технологии производства кирпича является добыча глины, которая осуществляется, как правило, таким оборудованием: одноковшовными или многоковшовными экскаваторами или механическими лопатами. Глина поступает в бетонированные ямы, где ее разравнивают, заливают водой и оставляют на 3-4 дня. Используется и другая технология – глина сразу доставляется на завод к дробильному и увлажняющему оборудованию. Чтобы глина стала более однородной, ее подвергают выветриванию и вымораживанию на открытом воздухе.

Для дальнейшего использования глины необходимо извлечь из нее лишние элементы, поэтому применяются особые станки для производства кирпича: камневыделительные вальцы, - и глина направляется в ящечный питатель, у выходного отверстия которого находится вращающийся вал с кулаками и подвижные грабли. С помощью последних глина крошится, а потом поступает под бегуны, где размалывается и продавливается через дырчатую тарелку бегунов.

|

|

|

Далее технология производства кирпича состоит в формовании и сушке. Из-под бегунов глина проходит гладкие вальцы и поступает в кирпичный ленточный пресс, соединенный с резательным аппаратом. Резательной проволокой отрезается кирпич, который попадает (на ребро) на подкладочные деревянные рамы, движущиеся на 2-3 см ниже глиняной ленты. В результате нестыковки скоростей движения рамы и глиняной ленты образуются промежутки, необходимые для сушки. Осуществляется расфасовка по рамам, и сырец подается в сушильную камеру, которая плотно запирается и нагревается.

Сушилки бывают с естественной, искусственной и комбинированной сушкой. Естественная сушка оптимальна для небольшой производительности завода, так как требует больше времени, больше складских помещений, и недостаточно рентабельна. Искусственная сушка – это использование тепла отработанного пара, остывающего обожженного кирпича, иногда даже дымовых газов. Температура воздуха в печах составляет около 350-400 градусов по Цельсию. Нагретый воздух подается в закрытую сушильную камеру, в которой с течением времени образуются испарения воды, что особо благоприятно для сушки кирпича. Сырец нагревается во влажном воздухе, влага равномерно испаряется из всей массы сырца, что обеспечивается специальными вентиляторами. Гораздо реже при искусственной сушке используются газы продуктов горения, так как они действуют разрушительно на дерево и железо.

|

|

|

Следующий этап на линии по производству кирпича – обжиг. Сухой кирпич подается в печь для обжига (обычно это кольцевые печи или «зигзаги», туннельные печи), температура в которой доходит до 1000 градусов по Цельсию. Состав глины и степень обжига влияют на конечный цвет кирпича: нормальный обжиг дает красный цвет, слабый – розовый, сильный – темно-красный. В зависимости от состава глины, кирпич может получиться желтого или розово-желтого цвета.

Существуют другие технологии производства кирпича, например, полусухое прессование. При такой технологии не требуется использование сушильных установок, а кирпич формуется с помощью прессов для производства кирпича ударного воздействия. Опрессованный кирпич направляется на обжиг в гофманские, туннельные печи или печи «зигзаг». Существует также технология производства гиперпрессованного кирпича. Технология следующая: осуществляется сварка минеральных сыпучих материалов при воздействии высокого давления в присутствии вяжущих компонентов и воды. Сырье измельчается до фракции 3-5 мм и направляется в приемный бункер, питательный дозатор и бетоносмеситель, где смешивается с цементом до обретения однородной массы. После прессования кирпич размещается на поддонах в складах – протекает естественная выдержка и сушка кирпича в течение 3-7 суток.

|

|

|

Бетон – искусственный каменный материал, получаемый в результате формирования и твердения рационально подобранной смеси вяжущего материала, воды и заполнителей – песка, щебня или гравия. Смесь этих материалов до затвердевания называют бетонной смесью. Песок и щебень образуют каменную основу бетона, а цемент их связывает и заполняет пустоты. Бетоны классифицируются: по виду вяжущего – на цементные, гипсовые, известковые бетоны, полимербетоны; по прочности – пределом прочности на сжатие и определяются соответствующим классом; по плотности – особо тяжелый (2500 кг/м3), тяжелый – (от 2500), облегченный (от 1800) и легкий (от 500 кг/м3 и ниже). Кроме перечисленных факторов бетон может классифицироваться по долговечности, виду заполнителя, по назначению.

Приготовление бетонной смеси состоит из двух операций – дозировки исходных продуктов и их перемешивания. Бетонную смесь в бетоносмесителях приготавливают или непосредственно на объекте, или на бетонных заводах, откуда она транспортируется спецтранспортом к месту укладки. Приготовленная бетонная смесь укладывается в опалубку (форму) и начинается ее уплотнение. В зависимости от удобоукладываемости смеси используют различные способы уплотнения – вибрирование, виброштамповку, вакуумирование и др. Наиболее распространенным является вибрирование. Укладка и уплотнение бетонной смеси являются важнейшими процессами, обеспечивающими качественное заполнение смесью всех промежутков между арматурой и опалубкой. При вибрировании жесткая бетонная смесь как бы превращается в тяжелую жидкость и заполняет все части опалубки, а воздух, содержащийся в бетонной смеси, поднимается вверх и уходит. Уход за бетонной смесью состоит в обеспечении водного режима – периодического увлажнения, укрытия теплозащитными щитами, увлажненной мешковиной, покрытия пленкообразующими составами и т.д. Твердение бетонной смеси состоит не в высыхании влаги, а в протекании ряда сложных химических и физических процессов, в которых каждый из минералов при затворении водой реагирует с ней и дает различные химические новообразования. Кроме обычных бетонов могут применяться различные специальные бетоны, что достигается использованием различных добавок. Например, теплоизоляционные газобетоны получают добавлением алюминиевой пудры, которая при реакции с кальцием выделяет водород и образует поры. Пенобетоны получаются при смешении бетона с пенообразующими добавками.

Железобетон представляет собой строительный материал, в котором соединены в единое целое совместно работающие затвердевший бетон и стальная арматура. В основе совместной работы бетона и стальной арматуры лежит сочетание и совместное использование свойств этих материалов: при изгибе конструкции бетон хорошо сопротивляется сжатию, а арматура обладает значительной прочностью на растяжение. Арматура – это различного профиля прокат, стальные стержни, проволока, канаты, сетка, закладываемые в бетон для получения железобетонных конструкций. Бетон при твердении прочно сцепляется со стальной арматурой, и оба материала деформируются совместно. Плотный бетон защищает арматуру от коррозии и предохраняет ее от непосредственного действия огня. В комплекс железобетонных работ входит заготовка и установка опалубки(формы), установка в ней арматуры, приготовление и укладка смеси, уплотнение смеси, уход за твердеющим бетоном.

2.17. Особенности организации и управления производством

на предприятиях текстильной промышленности

К текстильным относятся материалы, состоящие из текстильных волокон и нитей, и, конечно, сами волокна и нити. Текстильные материалы служат для удовлетворения потребностей человека в одежде, бытовых и хозяйственных вещах (постельное белье и одеяла, полотенца, скатерти, салфетки, отделочные материалы, занавески, ковры и др.). Текстильные материалы используются почти во всех отраслях промышленности. Парашюты, костюмы космонавтов и многое другое, необходимое для авиации и космоса, также изготовляется из текстильных материалов. Медицина применяет их в качестве перевязочных и протезных материалов.

Области применения текстильных материалов подвержены изменениям: в одних сферах их использование сокращается, в других возникают новые, ранее неизвестные виды применения. Так, с развитием производства пленочных материалов ими часто стали заменять ткани при производстве отдельных видов верхней одежды; нетканые полотна широко используются как основа искусственной кожи, фильтры, материалы для покрытия дорог и др.; появились трикотажные протезы кровеносных сосудов, световоды из стеклянных нитей и др. Широкое распространение получили пластики, армируемые различными видами волокон, в том числе стеклянными, углеродными. Появились новые волокна, получаемые дроблением пленок.

Существует множество видов текстильных материалов, которые обычно классифицируют по особенностям строения, происхождению материалов или способам выработки, химическому составу, а иногда и области их использования.

Первый из данных признаков наиболее удобен для построения общей классификации основных текстильных материалов, так как они наиболее существенно отличаются друг от друга прежде всего по строению.

Общая классификация текстильных материалов, включает три основные группы: I – исходные материалы (волокнистые и элементарные нити), II – первичные и вторичные нити, III – разнообразные изделия. Различные полуфабрикаты занимают переходную позицию между группами. Поскольку полуфабрикаты представляют собой промежуточные состояния материалов, в которых они обычно находятся кратковременно в следующих один за другим процессах переработки, они не вводятся в классификацию основных материалов, поэтому ограничимся лишь кратким перечислением некоторых видов полуфабрикатов.

Так, для того чтобы получить пряжу из большинства видов волокон, их обычно последовательно превращают в следующие полуфабрикаты: холсты, прочес, ленту и, наконец, в ровницу, из которой вырабатывается собственно пряжа. При этом материалы очищаются от примесей и сора, волокна в них распрямляются, параллелизуются, а сами полуфабрикаты выравниваются вдоль своей длины, уменьшаются по толщине и ширине, постепенно превращаясь в пряжу.

Ткани на разных этапах выработки также имеют разные наименования. Например, сотканная неотделанная ткань носит название суровой, прошедшая операции химического облагораживания, крашения и другой обработки – окрашенной и отделанной.

Из общей классификации видно, что текстильные материалы последовательно усложняются по своей структуре.

В I группу входят исходные текстильные материалы (волокна, элементарные нити, мононити, полоски), из которых получают другие текстильные материалы.

Текстильными волокнами называются протяженные тела, гибкие и прочные, с малыми поперечными размерами, ограниченной длины, пригодные для изготовления текстильных изделий.

Текстильные нити представляют собой прочные тела со сравнительно небольшими поперечными размерами, но значительной длины, используемые для изготовления текстильных изделий. Тонкие единичные нити, которые не делятся в поперечном и продольном направлениях без разрушения, называются элементарными.

Полоски – узкие бумажные или пленочные ленточки, получаемые из различных полимеров. Сами исходные текстильные материалы слагаются из волокнообразующих полимерных веществ. По источникам получения волокна и нити делят на два типа – натуральные и химические.

К натуральным относятся волокна и нити, которые образуются в природе без непосредственного участия человека, например, развиваются в растениях (хлопок, лубяные волокна (лен, пенька, джут и др.), на коже животных (шерсть), выделяются железами насекомых (шелк).

Химические волокна и нити изготавливаются заводским путем в результате проведения различных химических, физико-химических и других процессов и подразделяются на искусственные, которые производят из природных полимеров, и синтетические, для получения которых сами полимеры предварительно синтезируют из более простых соединений (мономеров).

Натуральные волокна используются такими, какими они формируются в природе. Для выделения из сырья, очистки от примесей и сора натуральные исходные материалы до поступления на перерабатывающие их текстильные фабрики проходят процессы так называемой первичной обработки, обычно выполняемые на специальных предприятиях или в особых цехах.

Химические волокна получают путем нарезания или разрыва жгутов, составленных из большого числа элементарных нитей, на короткие отрезки или иногда путем дробления пленочных материалов на короткие продольные части (волокна).

Элементарные нити среди исходных натуральных материалов представлены только шелковинами, а среди исходных химических – многими видами, отличающимися друг от друга по своему химическому составу и другим особенностям. При этом, будучи очень тонкими, они всегда входят пучком из нескольких единиц или десятков в комплексные нити, так как формируются не поодиночке, а комплексом. В дальнейшем перерабатываются именно комплексные нити.

Мононити представляют собой несколько более толстые элементарные нити, которые используют поодиночке для изготовления рыболовных лесок, производства тонких чулок и др.

Из узких полосок путем скручивания также образуют своеобразные комплексные нити, используемые преимущественно как бечевки для упаковочных целей.

Во 2 группу классификации входят нити всех видов: первичные – пряжа, комплексные и разрезные нити, и вторичные – крученые, фасонные, текстурированные и другие нити, получаемые дальнейшей обработкой первичных.

Пряжа является основным видом первичных нитей. Она изготовляется из волокон почти всех видов, а также их смесей. Волокна в пряже располагаются по ее длине в более или менее распрямленном виде и соединяются в основном скручиванием, а иногда склеиванием.

Комплексные нити являются вторым по своему значению видом первичных нитей. Кроме нитей из натурального шелка, все они относятся к химическим. В подавляющем большинстве случаев все составляющие их элементарные нити получают из одного и того же полимера. Чтобы удерживать элементарные нити в комплексной вместе, при выработке последней ей сообщают крутку или перепутывают составляющие ее элементарные нити между собой воздушной струей (нневмокомпактирование).

Разрезные нити получают путем скручивания узких полосок.

Непосредственно из первичных нитей простого и сложного строения (фасонных, текстурированных и др.) вырабатывают многие виды изделий, однако в ряде случаев для увеличения разнообразия изделий первичные нити сначала перерабатывают во вторичные. Для этого одинаковые или разнородные комплексные нити или пряжу продольно складывают в несколько концов (отращивают) и скручивают вместе, получая крученые нити. Видоизменяя их структуру последовательным кручением в разных направлениях, получают крученые текстурированные нити, а сообщая специальную крутку, добиваются получения на них петелек, утолщений и других эффектов (фасонные нити) и т.д.

Большая часть нитей непосредственно к потребителю не поступает. Они предварительно перерабатываются в различные изделия.

III группа общей классификации охватывает разнообразные изделия. Основная их часть делается из изготовленных из нитей полотен. К таким изделиям относятся ткани, трикотаж, нетканые и вязано-тканые материалы.

Ткани представляют собой гибкие прочные изделия относительно малой толщины, сравнительно большой ширины и различной длины. Они обычно образованы двумя взаимно-перпендикулярными системами нитей (продольные – основные и поперечные – уточные), соединенными переплетением за счет поочередного перекрытия друг друга.

Трикотаж – гибкие прочные изделия малой толщины и разнообразной формы, получаемые из одной или многих параллельных нитей путем образования петель и их взаимного переплетения.

Нетканые материалы, как и ткани, вырабатываются в виде полотен, получаемых из нитей. В отличие от тканей, в них две системы нитей, лежащие под углом друг к другу, не переплетаются, а провязываются дополнительной нитью. Этот способ получения нетканых полотен не является единственным. Многие из них вырабатываются непосредственно из волокон.

К текстильным изделиям, изготовляемым из нитей, относятся галантерейные, сетеснастные, трикотажные, крученые. Галантерейные изделия включают в себя ленты, кружева, тюли, плетеные изделия (тесьму и шнуры). Сетеснастные изделия представлены рыболовными сетями. Это тонкие, редкие, прочные и гибкие изделия, получаемые из нитей двух систем, образующих при перекрещивании ромбовидные ячейки, для сохранения размеров которых нити связывают узлами или проводят одни через другие. К трикотажным относятся целыновязаные изделия: чулочно-носочные, перчаточные, шарфы, платки. Кручеными называются нитеподобные изделия, отличающиеся от крученых нитей прежде всего тем, что они непосредственно или после небольшой дополнительной обработки идут к потребителю, тогда как крученые нити перерабатываются в различные изделия. Кроме того, крученые изделия во многих случаях значительно толще крученых нитей. К ним относятся различные виды канатов, веревок, кордные нити, используемые в шинном производстве, швейные и другие нитки и т.д.

Часть изделий вырабатывается непосредственно из волокон. К таким изделиям относятся нетканые полотна, валяльно-войлочные, рыхловолокнистые. Нетканые полотна получают из холста, состоящего из параллелизированных волокон, скрепленных между собой различными способами – механическими (провязыванием и др.) или химическими (проклеивавшем, сваркой и др.). Валяльно-войлочные изделия представляют собой гибкие, прочные, различной формы и размеров полотна, получаемые путем перепутывания, сцепления и уплотнения слоев волокон, в основном шерстяных (иногда в смеси с другими). Такими изделиями являются войлоки, шляпные изделия и др. Рыхловолокнистые изделия (вата и ватные изделия различных видов) представляют собой рыхлую массу волокон с несколько упорядоченным расположением (некоторой параллелизацией), в той или иной мере очищенную от посторонних примесей.

Существуют также комбинированные изделия, которые вырабатываются из материалов разных видов путем их дублирования. Например, некоторые виды нетканых материалов получают путем накладывания холста из волокон на ткань и их последующего скрепления; ковры – провязыванием жгутиками полотен; рыхловолокнистые изделия иногда комбинируют с тканями, бумагой и другими материалами путем их наклеивания на последние (так называемые ватилины). Наконец, для пальтовых и других готовых изделий тканые, трикотажные, нетканые полотна порой склеивают с пористыми пленками, утепляющими эти изделия.

В зависимости от природы происхождения натуральные волокна бывают растительного и животного происхождения.

Натуральные волокна растительного происхождения получают путем съема с поверхности семян растений (хлопок) или выделения из стеблей (лубяные волокна – лен, пенька, рами, джут, кенаф).

Хлопок – это волокна, покрывающие семена растений хлопчатника. Хлопчатник представляет собой однолетнее кустарниковое растение высотой 0,6–1,7 м, произрастающее в районах с жарким климатом (Узбекистане, Туркменистане, Таджикистане, Кыргызстане, Казахстане, Индии). Волокна, извлеченные из раскрывшихся коробочек вместе с семенами хлопчатника, называют хлопком-сырцом. На специальных машинах он очищается от тяжелых примесей (камней, засохших комков почвы, кусков металла и др.), после чего на волокноотделительных машинах осуществляется отделение волокон от семян. Далее волокно прессуется в кипы массой 150–200 кг, которые направляются для дальнейшей переработки на прядильные предприятия.

В зависимости от длины волокон хлопок делят на короткого–27 мм), средне- (28 34 мм) и длинноволокнистый (35– 50 мм). Хлопок длиной менее 20 мм называют непрядомым, т.е. из него невозможно выработать пряжу. Между длиной и толщиной хлопковых волокон существует определенная зависимость: чем длиннее волокна, тем они тоньше.

Хлопковое волокно обладает многими положительными свойствами. Прежде всего, оно имеет высокую гигроскопичность (Н = 8–12 %), поэтому хлопчатобумажные ткани и изделия из них обладают хорошими гигиеническими свойствами. Волокна достаточно прочные (Р0 = 19- 36 сН/текс), причем в мокром состоянии их прочность повышается на 15– 17 %. Хлопок имеет сравнительно высокую термостойкость – разрушения волокна при температуре до 130 °С не происходит. Светостойкость хлопкового волокна выше, чем у вискозного и натурального шелка, но ниже, чем у лубяных и шерстяных волокон. Хлопок обладает высокой устойчивостью к действию щелочей.

Недостатками хлопка являются высокая сминаемость, большая усадка, низкая устойчивость к действию кислот, особенно минеральных.

Хлопок применяют для производства тканей различного назначения – чисто хлопчатобумажных, а также полульняных и полушерстяных, в которых хлопчатобумажная пряжа используется в одной из систем нитей; трикотажа, нетканых полотен, гардинно-тюлевых и кружевных изделий, швейных ниток, шнуров, веревок, канатов, тесьмы, ленты и др. Из хлопкового пуха (волокон длиной менее 20 мм) изготовляют медицинскую, одежную и мебельную вату. Его также используют как целлюлозное сырье для изготовления искусственных волокон, пленок, пластмасс, лаков и др.

Лен – однолетнее травянистое растение. По химическому составу льняные волокна имеют много общего с хлопковыми. Однако присутствие лигнина в составе волокон придает им жесткость, хрупкость и ломкость. Льняные ткани меньше, чем хлопчатобумажные, загрязняются и легче отстирываются. Эти свойства льна особенно ценны для бельевых полотен. Льняное волокно уникально и тем, что при высокой гигроскопичности (12 %) оно быстрее других текстильных волокон поглощает и выделяет влагу. Прочность льна больше, чем хлопка, его относительная разрывная нагрузка составляет 60 сН/текс.

Содержание в льняном волокне лигнина делает его устойчивым к воздействию света, погодных условий, микроорганизмов. Термического разрушения волокна не происходит до температуры 160 ° С. Химические свойства льняного волокна аналогичны свойствам хлопкового, т.е. оно устойчиво к действию щелочей, но не устойчиво к кислотам. Недостатками льняных волокон являются сильная сминаемость, плохие отбеливаемость и окрашиваемость.

Благодаря высоким гигиеническим и прочностным свойствам льняных волокон из них получают бельевые (для изготовления нательного, столового, постельного белья) и летние костюмно-платьевые ткани. При этом около половины льняных тканей вырабатывают, смешивая лен с другими волокнами. Значительная часть таких тканей – полульняные бельевые с хлопчатобумажной пряжей по основе. Из льняных волокон изготовляют также пожарные рукава, шнуры, обувные нитки.

Шерсть – это волокна снятого волосяного покрова овец, коз, верблюдов, кроликов и других животных. Основными овцеводческими регионами являются Россия, Узбекистан Киргизстан, Туркменистан, Азербайджан, Англия, Австралия.

Шерсть, снятую стрижкой в виде цельного волосяного покрова, называют руном. В разных частях руна шерсть неоднородна по качеству, поэтому для получения более однородной массы ее сортируют, а затем подвергают трепанию (для устранения растительных и минеральных примесей), мойке (для удаления потожировых веществ), сушке и упаковке. Выход шерсти при этом составляет примерно 50%. В зависимости от толщины волокон и однородности их состава шерсть подразделяют на тонкую, полутонкую, полугрубую и грубую.

Важными показателями качества шерстяного волокна являются его длина и толщина. В отличие от хлопка, тонкая шерсть, как правило, более короткая. Длина шерсти влияет на технологию получения пряжи, ее качество и качество готовых изделий. Из длинных волокон (обычно 55–120 мм) получают гребенную (камвольную) пряжу – тонкую, ровную по толщине, плотную, гладкую (непушистую). Из коротких волокон (до 55 мм) получают аппаратную (суконную) пряжу, которая в отличие от гребенной более толстая, рыхлая, пушистая, с неровностями по толщине.

Свойства шерсти по-своему уникальны. Ей присуща высокая свойлачиваемость, что учитывается при отделке (валке) суконных тканей, фетра, войлока, одеял, при производстве валяной обуви.

Шерсть обладает низкой теплопроводностью, поэтому ткани из нее отличаются высокими теплозащитными свойствами, а кроме того, благодаря высокой упругости волокон, имеют небольшую сминаемость.

Гигроскопичность шерсти высокая (15–17 %), но в отличие от других волокон она медленно поглощает и отдает влагу, оставаясь на ощупь сухой. Увлажненное волокно в растянутом состоянии можно зафиксировать сушкой, при повторном увлажнении длина волокна снова восстанавливается. Это свойство шерсти учитывается при влажно-тепловой обработке швейных изделий из шерстяных тканей для сутюжки и оттяжки их отдельных деталей. К воздействию света и погодных условий шерстяное волокно более устойчиво, чем хлопковое и льняное. Но при длительном облучении оно разрушается.

Из тонкой и полутонкой шерсти, как в чистом виде, так и в смеси с другими волок-нами (хлопковыми, вискозными, капроновыми, лавсановыми, нитроновыми), изготовляют камвольные и тонкосуконные платьевые, костюмные, пальтовые ткани, нетканые полотна, трикотажные изделия, платки, одеяла; из полугрубой и грубой – грубосуконные пальтовые ткани, валяную обувь, войлоки.

Шелковое волокно – продукт выделения особых шелкоотделительных желез некоторых насекомых. Промышленное значение имеет шелк, получаемый от гусениц тутового шелкопряда. Шелковую нить получают путем размотки размягченного паром кокона шелкопряда. Коконные нити очень тонкие, поэтому после отварки их разматывают одновременно с 6–8 коконов, соединяя в одну комплексную нить. Такая нить называется шелком-сырцом. Длина ее составляет примерно 1000 м, иногда более. Шелк-сырец может быть использован для выработки тканей. Значительную его часть перерабатывают в крученые нити, из которых получают креповые, а также полукреповые ткани.

Оставшийся после размотки кокона сдир (тонкая, не поддающаяся размотке оболочка, содержащая около 20 % длины нити), бракованные коконы, рвань шелка-сырца перерабатывают в короткие волокна, из которых получают шелковую пряжу. Таким образом, натуральный шелк выпускают как в виде комплексных нитей, так и пряжи.

Натуральный шелк – самое легкое природное волокно из всех. Наряду с красивым внешним видом он обладает высокой гигроскопичностью (11 %), мягкостью, шелковистостью, малой сминаемостыо. Шелк является незаменимым сырьем для, изготовления летней одежды. Натуральный шелк обладает высокой прочностью (относительная разрывная нагрузка – около 30 сН/текс), однако в мокром состоянии она уменьшается примерно на 15 %.

К недостаткам натурального шелка относят низкие светостойкость и термостойкость (такие же, как у шерсти) и высокую усадку, особенно у крученых нитей. Из шелка вырабатывают платьевые и блузочные ткани, в основном креповые, а также швейные нитки, ленты, шнуры.

2.18. Особенности организации и управления производством

на предприятиях пищевой промышленности

Пищевая промышленность включает в себя предприятия, производящие готовые пищевые продукты или полуфабрикаты, безалкогольные напитки и ликероводочную продукцию, также в структуру пищепрома входят предприятия табачной промышленности.

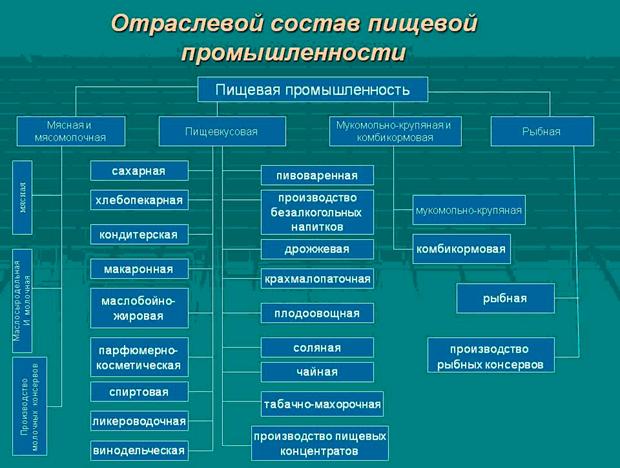

Пищевая промышленность включает в себя около 30 различных отраслей и подотраслей. Основными являются: пищевкусовая, мясо-молочная, мукомольно-крупяная и рыбная промышленности. Структура пищевой промышленности представлена на рисунке 12.

Пищевая промышленность – одна из стратегических отраслей экономики. Ее стратегическое значение подчеркивает тот факт, что потребителем продукции пищепрома является каждый житель страны и одна из задач имеющих статус национальной безопасности – обеспечить собственных граждан необходимыми продуктами пищевой промышленности вне зависимости от импорта.

Мясная промышленность имеет тесную связь с сельским хозяйством и очень сильно зависит от работы животноводческих предприятий. Помимо производства мяса, мясная промышленность производит различные мясные полуфабрикаты, колбасные изделия и мясные консервы.

Молочная промышленность помимо молока занята производством масла, кисломолочных продуктов, сыра, молочных консервов и мороженного.

Рыбная промышленность представляет собой многоотраслевой производственно-хозяйственный комплекс, в который входят предприятия по добыче и выращиванию водных биоресурсов и их переработке.

Масложировое производство является той отраслью пищепрома, которая производит такие продукты, как растительное масло, маргарин и жиры, майонез. Майонез – один из самых распространенных соусов, изготавливаемых промышленным способом.

Кондитерская промышленность – отрасль, производящая высококалорийные пищевые продукты, в составе которых, как правило, содержится большое количество сахара. Кондитерские изделия как вид продовольствия являются готовыми к употреблению продуктами питания и представляют, согласно классификации системы сертификации РФ, самостоятельную отдельную однородную группу пищевых продуктов.

Отличительными признаками кондитерских изделий являются: разнообразие формы, привлекательный внешний вид, высокий уровень дизайна готовых изделий, а также заверточных и упаковочных материалов; широкий спектр вкусовых ощущений, преимущественно с выраженным сладким вкусом; многообразие сырьевых компонентов, среди которых основной - сахар-песок; широкий ассортимент.

Особенностями пищевой ценности кондитерских изделий являются: высокая калорийность, хорошая усвояемость; низкая биологическая, минеральная и витаминная ценность; несбалансированный состав компонентов. Эти особенности обусловлены химическим составом, в первую очередь, зависящим от вида и соотношения используемых сырьевых компонентов (т.е. рецептуры) и способа изготовления (т.е. технологии).

В состав кондитерской промышленности входят две группы производств по выработке сахаристых и мучных кондитерских изделий. К сахарным (с превалирующей долей в сырье сахара-песка) относятся: карамель, конфеты, ирис, мармелад, драже, пастильные изделия, халва, щербет, восточные сладости типа мягких конфет, шоколад. К мучным (с превалирующей долей в сырье муки) относятся: печенье, вафли, пряничные изделия, крекер, галеты, кексы, рулеты, торты и пирожные, восточные сладости мучные. Они различаются по технологии, применяемому оборудованию и конечной продукции.

СПИСОК ИСТОЧНИКОВ ИНФОРМАЦИИ

1. Азбука логистики//http://alogistica.ru/

2. Багров Н.М. и др. Основы отраслевых технологий. СПб, 2012

3. Брезе В.А. Системы технологий отраслей экономики. Кемерово, 2014

4. Гаджинский А.М. Логистика: Учебник для высших и средних специальных учебных за-ведений. – 7-е изд. - М.: Информационно-внедренческий центр «Маркетинг», 2013.

5. Галанов В.А. Логистика: учебник. – М.: Форум: ИНФРА-М, 2015.

6. Логистика: Учеб. пособие. / Под ред. Б.А. Аникина. – М.: ИНФРА-М, 2015.

7. Марки сталей и сплавов. Металлопрокат. Справочник. М.. 2016

8. Производственные технологии. Под ред. В.В. Садовского. Минск, 2013

9. Товароведение. http://grandars.ru/

10. Торговля, бизнес, товароведение. https://znaytovar.ru/

Дата добавления: 2018-02-28; просмотров: 484; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!